Содержание

Четырехтактный двигатель одноцилиндровый — принцип работы и устройство

В настоящее время, двигатели внутреннего сгорания применяются в большом количестве различных технических средств, причем, данными средствами являются не только автомобили. Такой род двигателей, как и двухтактный ДВС, применяется и в мототехнике и в специализированных устройствах, предназначенных для строительства, например, бензопила. Данные агрегаты представлены 4 тактными ДВС, имеющие по одному цилиндру, а не как в современном автомобиле – по четыре. В этой статье вы узнаете, как устроен одноцилиндровый четырехтактный двигатель, его принцип работы и ремонт.

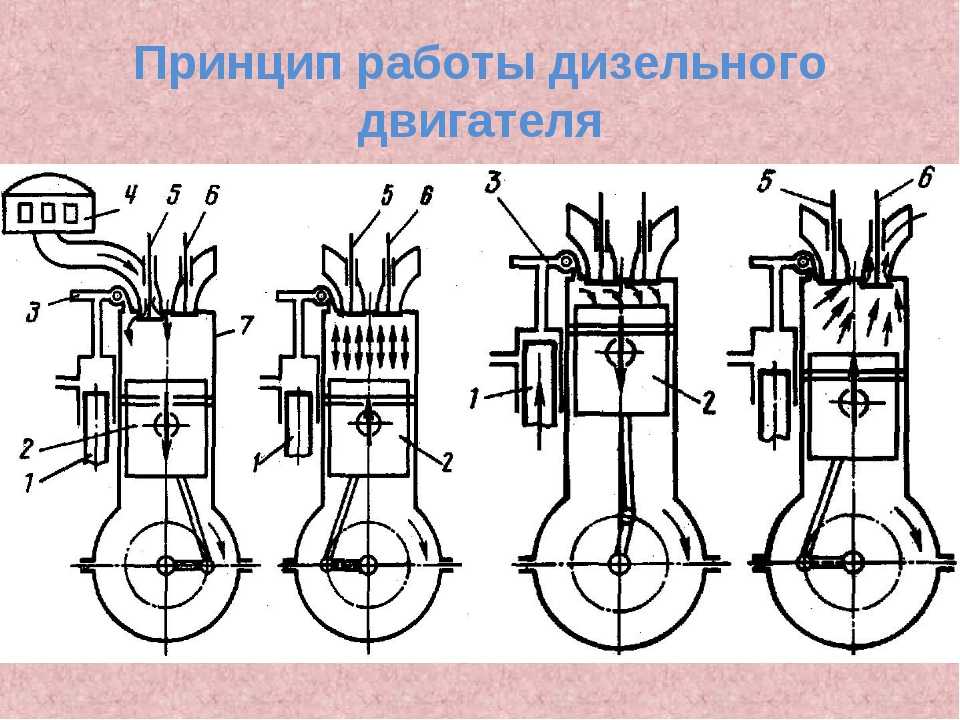

Принцип работы одноцилиндрового четырехтактного двигателя

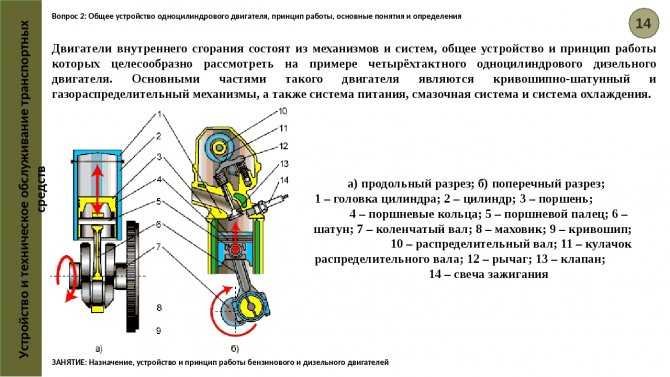

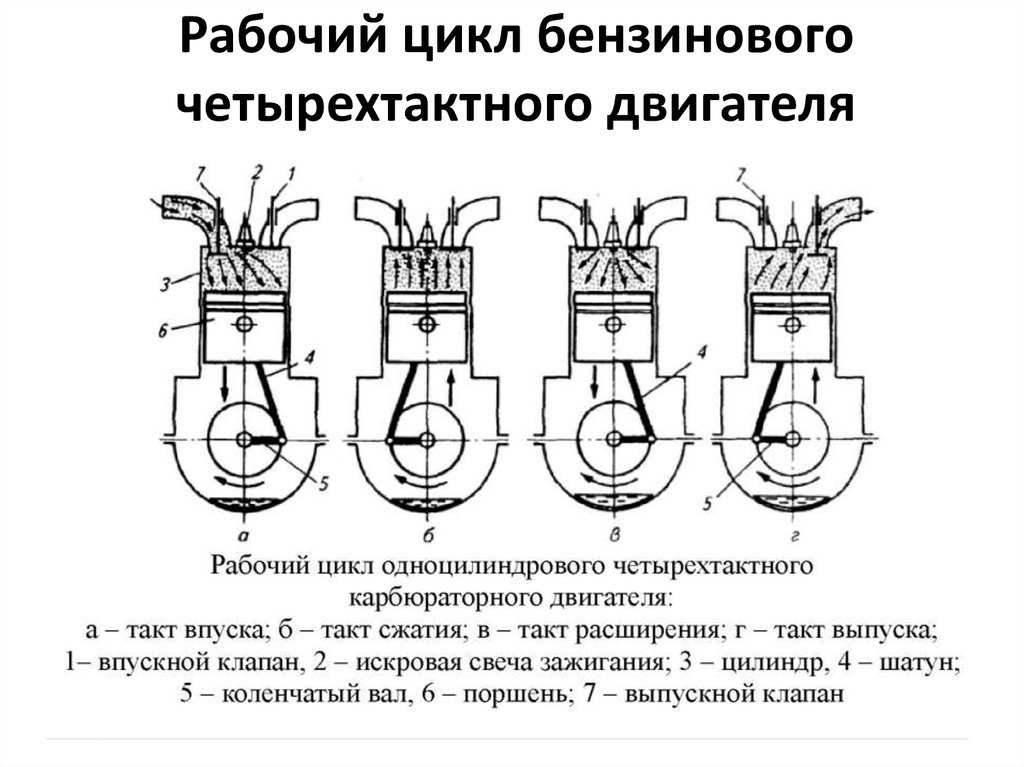

Устройство одноцилиндрового ДВС: 1 – головка цилиндра; 2 – цилиндр; 3 – поршень; 4 – поршневые кольца; 5 – поршневой палец; 6 – шатун; 7 – коленчатый вал; 8 – маховик; 9 – кривошип; 10 – распределительный вал; 11 – кулачок распределительного вала; 12 – рычаг; 13 – впускной клапан; 14 – свеча зажигания

Данные двигатели получили широкое распространение даже в автомобилях. Несмотря на малое количество цилиндров, они имеют довольное малое отношение площади рабочей части цилиндра ко всему рабочему объему двигателя. Это преимущество говорит о том, что такой мотор имеет минимальные потери самое главной — тепловой энергии, а значит, обладает высоким коэффициентом полезного действия.

Несмотря на малое количество цилиндров, они имеют довольное малое отношение площади рабочей части цилиндра ко всему рабочему объему двигателя. Это преимущество говорит о том, что такой мотор имеет минимальные потери самое главной — тепловой энергии, а значит, обладает высоким коэффициентом полезного действия.

Устройство такого двигателя практически не представляет собой ничего сложного, в отличии от современных атмосферных и турбированных моторов. Он представлен всего одним цилиндром, во внутренней части которого перемещается такой же поршень, как и во многоцилиндровых автомобильных двигателях. В верхней части камеры сгорания располагаются два клапана, которые отвечают за подачу топливной смеси, а второй за выпуск отработавших газов.

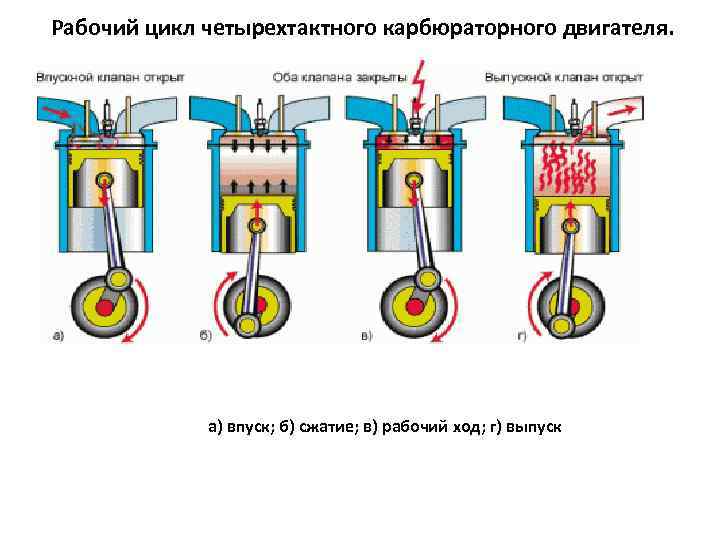

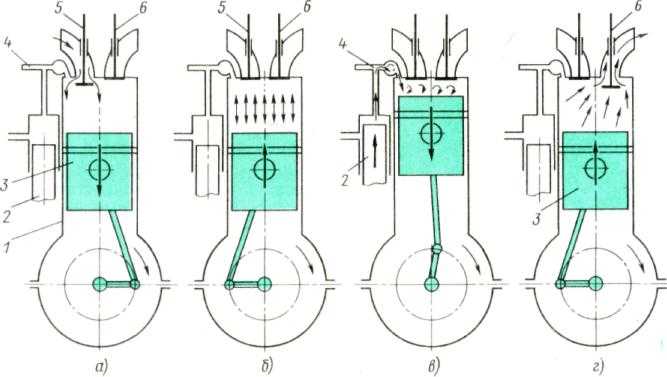

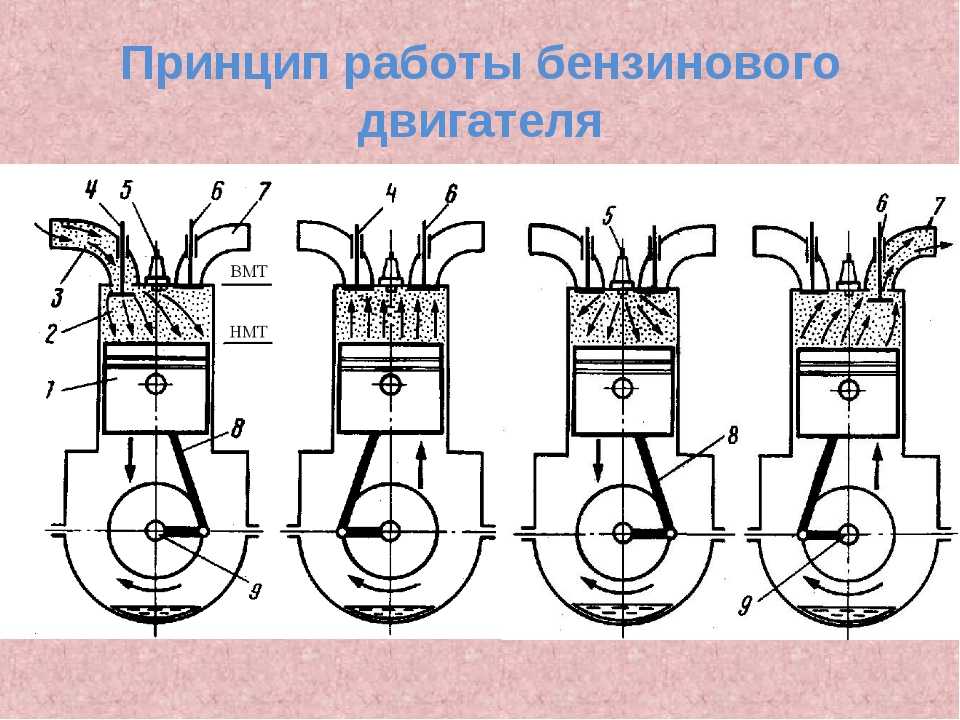

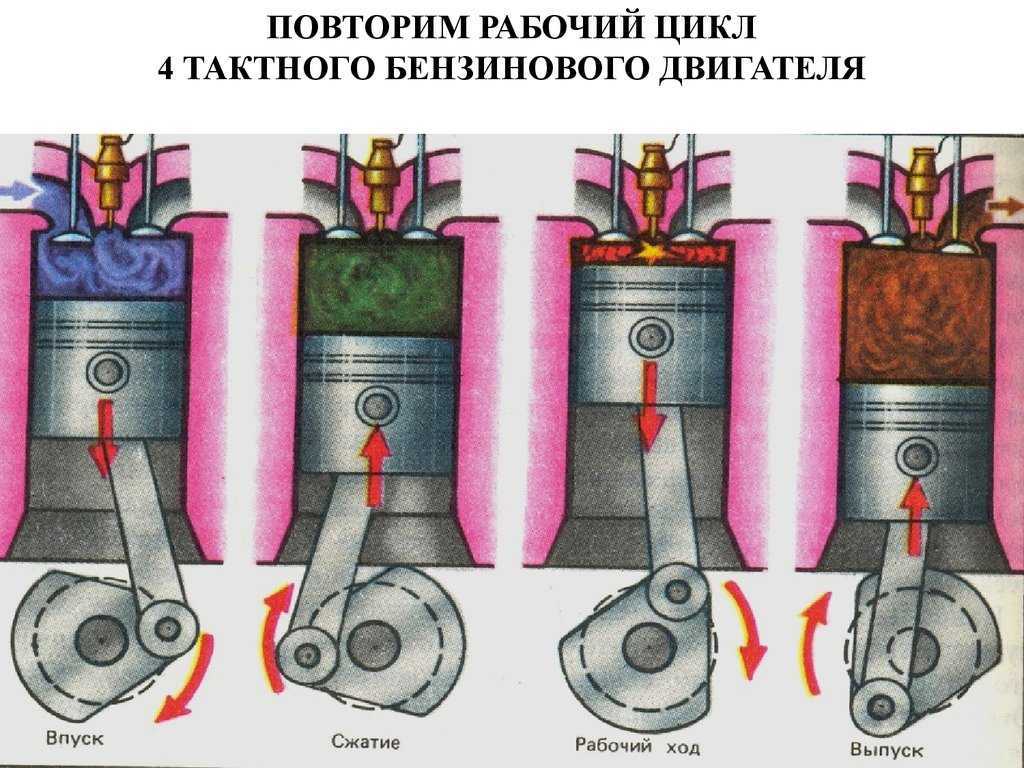

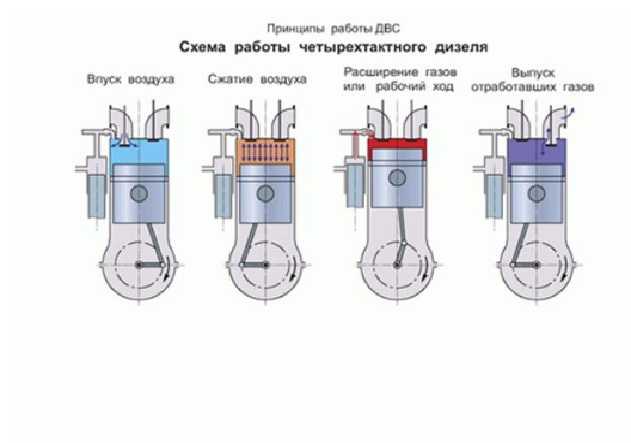

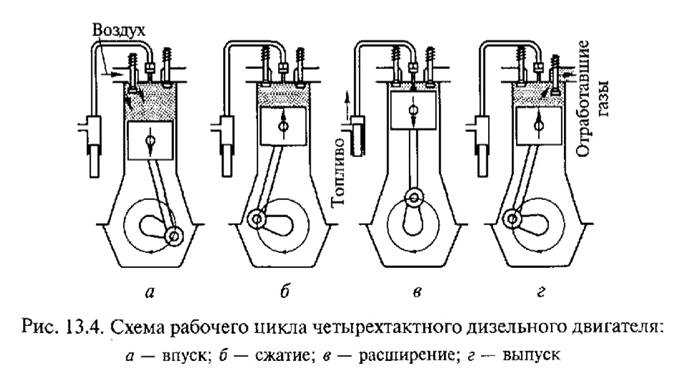

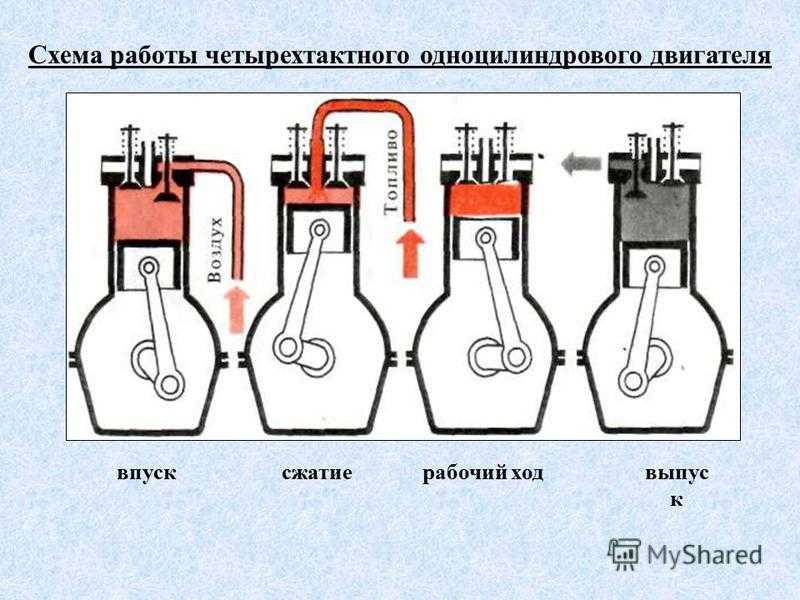

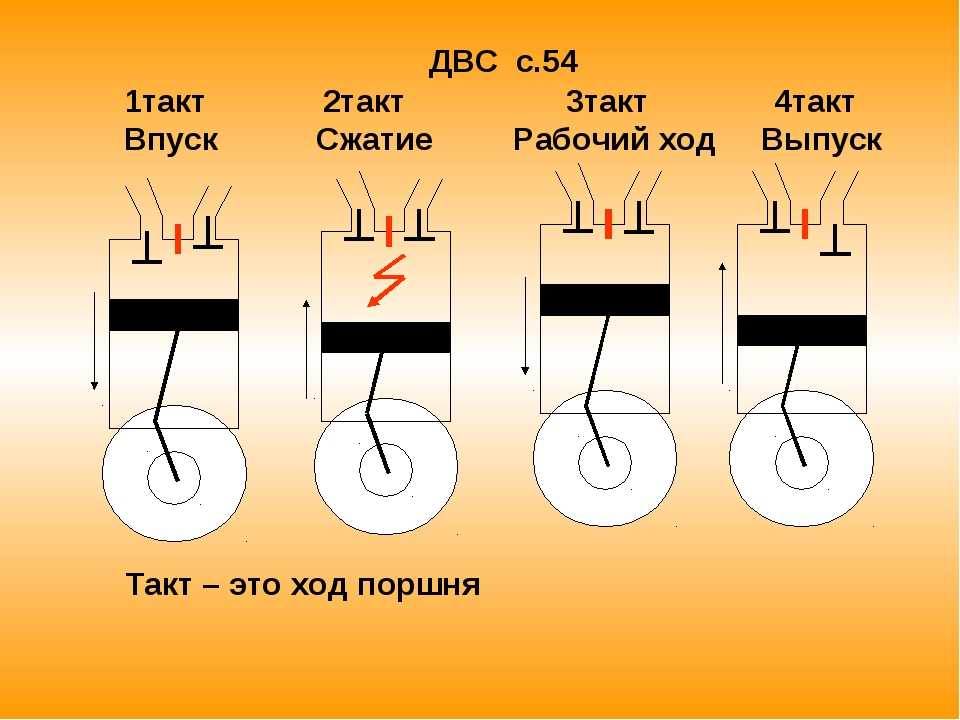

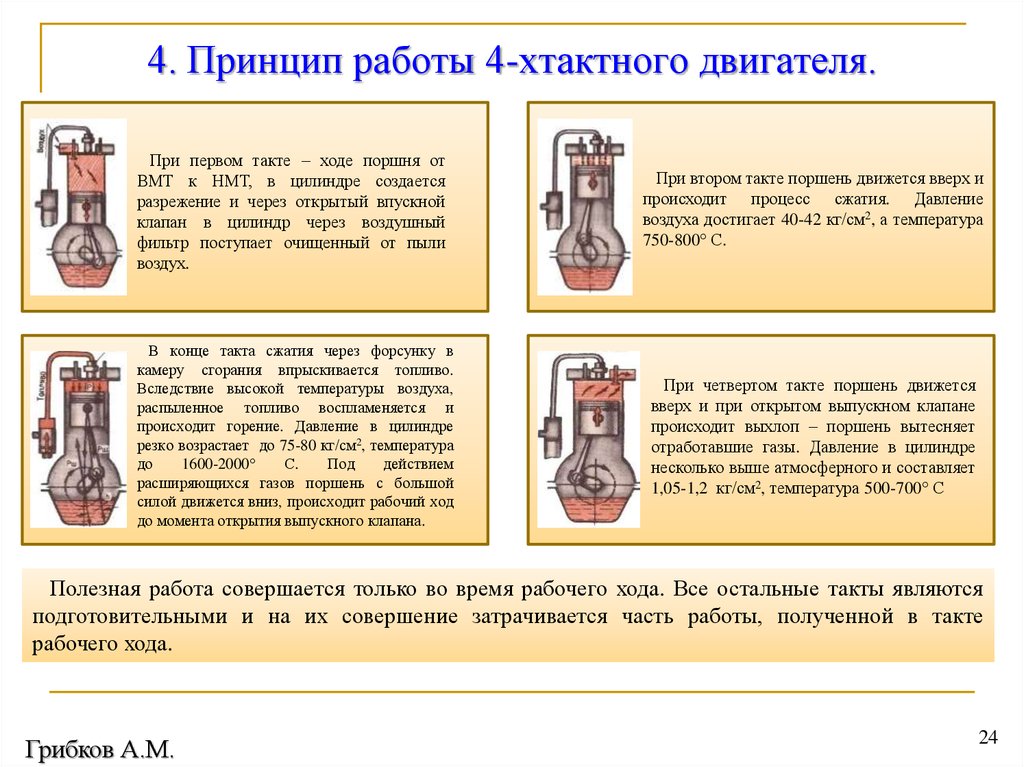

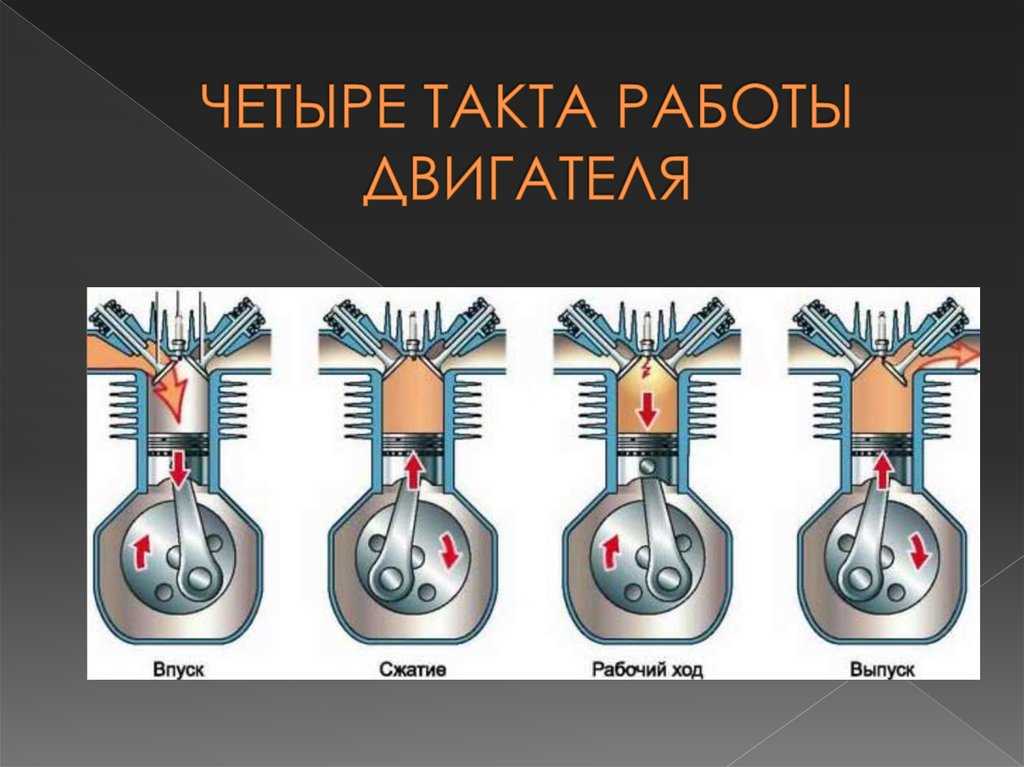

Работа данного двигателя заключается в следующем. Всего такой мотор имеет четыре такта:

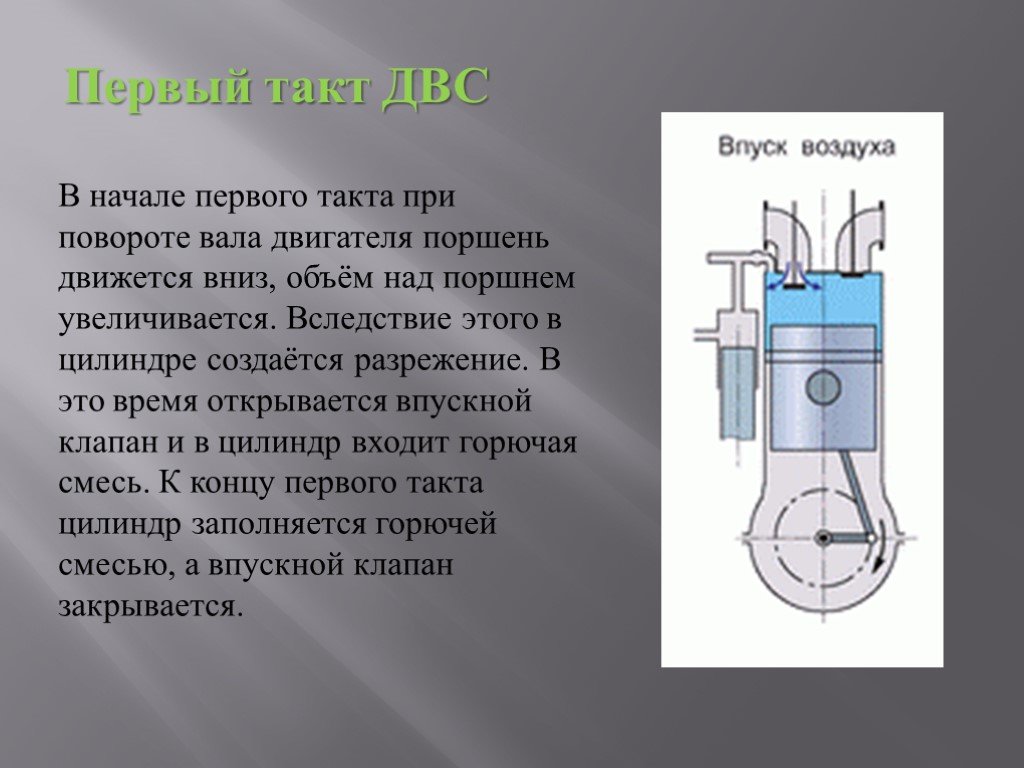

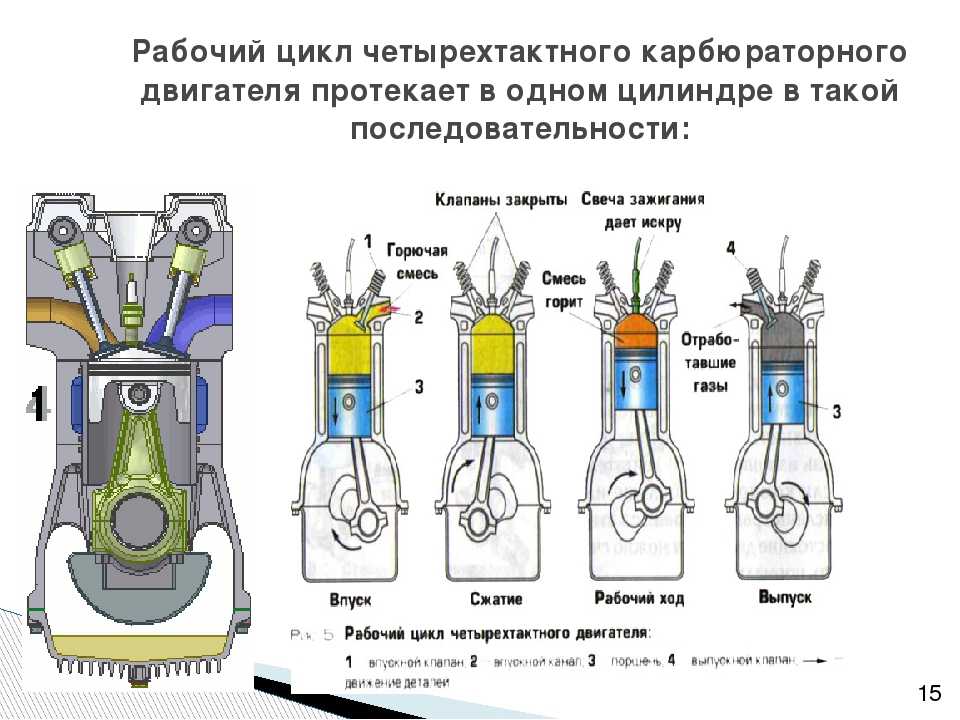

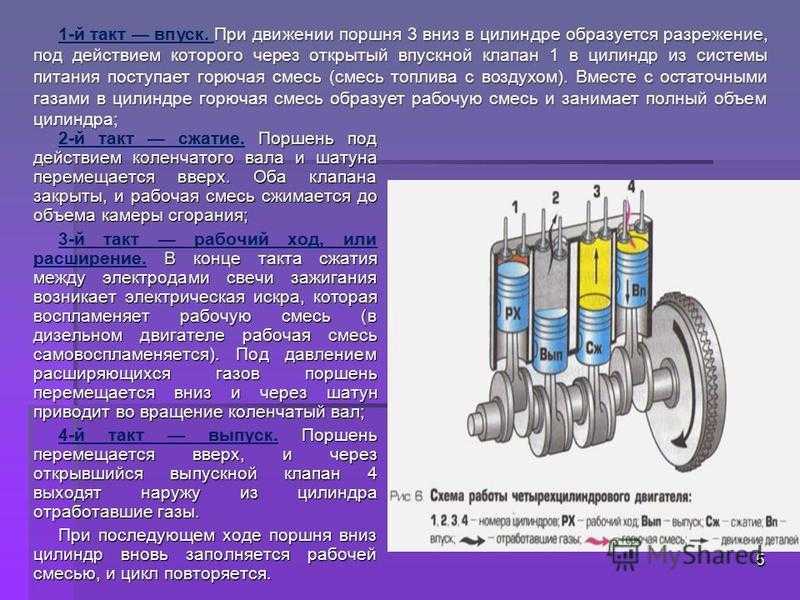

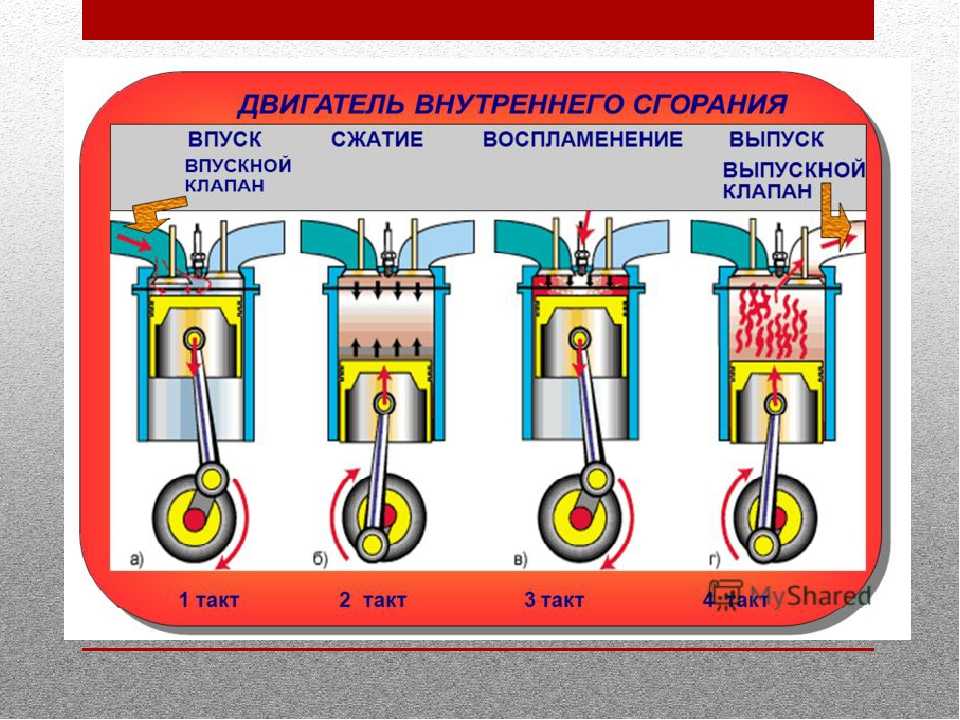

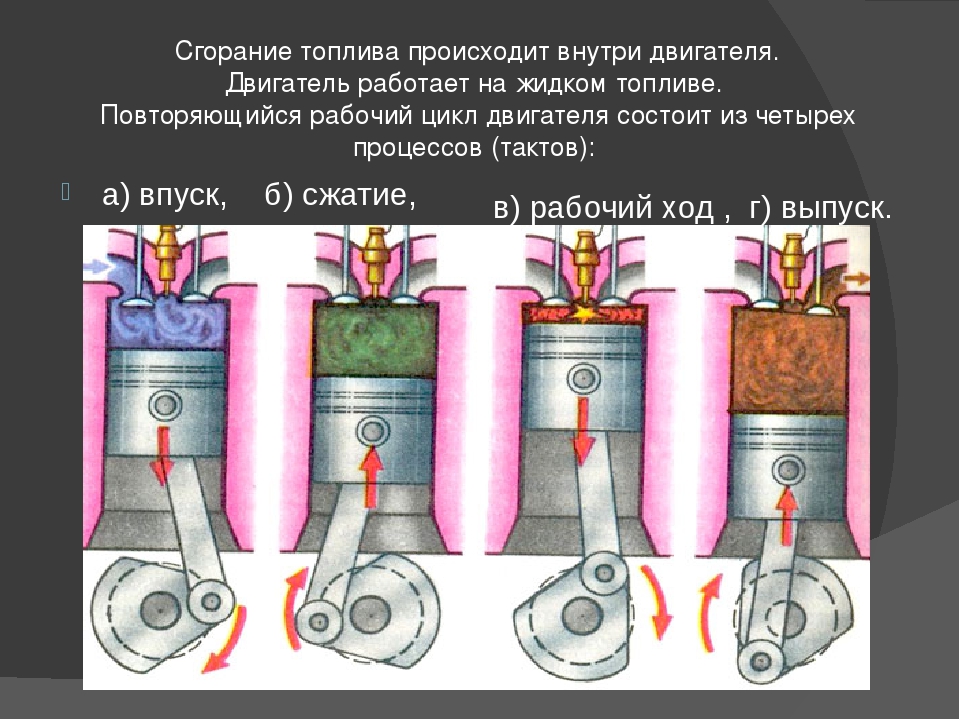

- Впуск. Поршень внутри цилиндра располагается в самой верхней мертвой точке и движется вниз в строгом соответствии с поворотом коленчатого вала на 180 градусов.

Пока поршень движется вниз, открывается, клапан, отвечающий за подачу топливной смеси, и в камеру сгорания подается топливо, смешанное с воздухом. После достижения поршнем самой нижней мертвой точки начинается следующий такт.

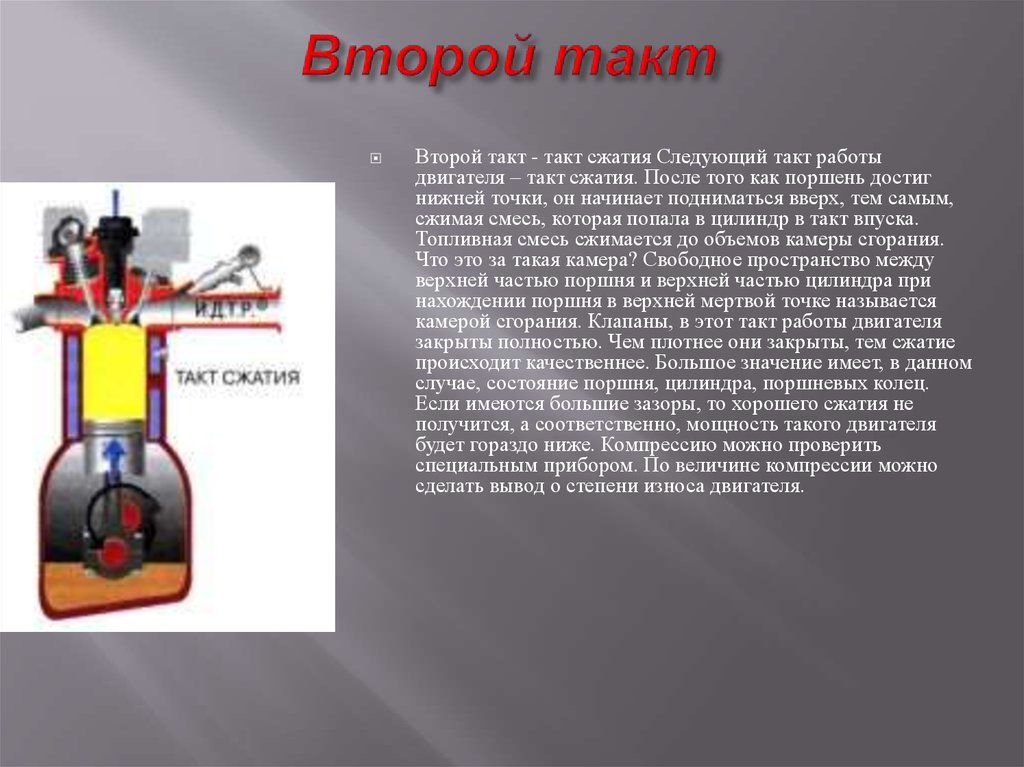

Пока поршень движется вниз, открывается, клапан, отвечающий за подачу топливной смеси, и в камеру сгорания подается топливо, смешанное с воздухом. После достижения поршнем самой нижней мертвой точки начинается следующий такт. - Сжатие. Во время этого такта задача поршня – вернуться в верхнюю мертвую точку. Коленчатый вал вращается дальше, еще на 180 градусов, при этом: впускной клапан полностью закрывается, а поршень движется наверх, сжимая уже готовую смесь.

- Рабочий ход. Как только поршень достигнет самой верхней мертвой точки, в камере сгорания смесь будет сжата до критической отметки. В этот самый момент на электродах свечи зажигания при помощи ряда устройств возникает искра, которая воспламеняет топливовоздушную смесь. С этого момент начинается такт расширения, или как его называют по-другому – рабочего хода. Поршень, под действием энергии, возникшей от воспламенения смеси, движется снова вниз, заставляя вращаться коленчатый вал. Клапана находятся в закрытом состоянии.

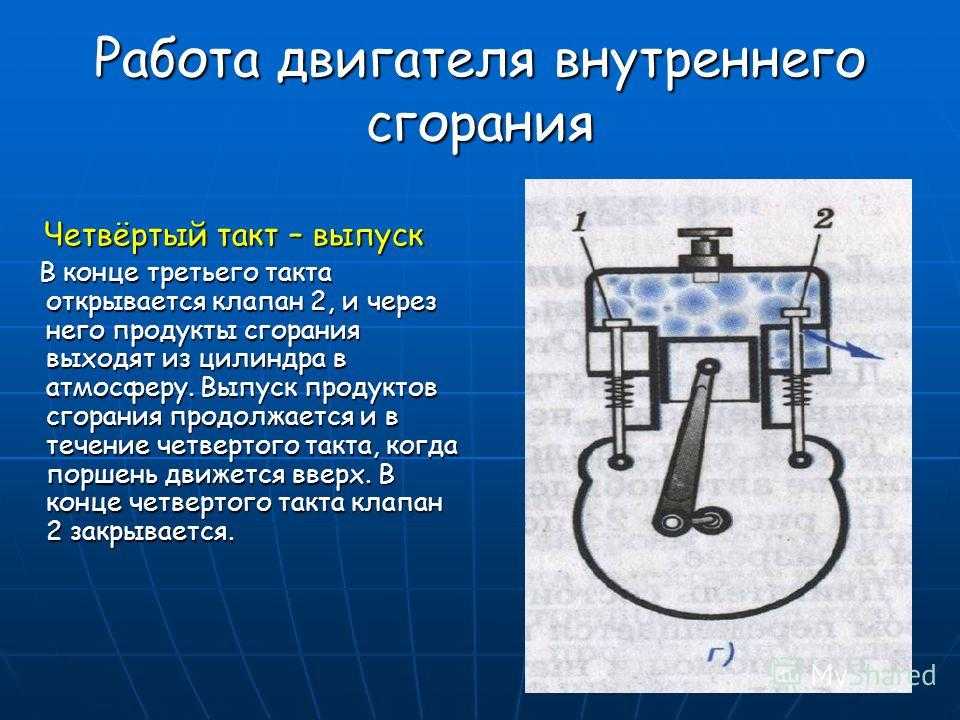

- Такт выпуска. После достижения нижней мертвой точки, поршень снова движется вверх под действием силы инерции, передаваемой от коленчатого вала. В этот момент открывается выпускной клапан и под давлением через него во впускной коллектор выходят отработавшие газы. Такт завершается после закрытия выпускного клапана и после того, как поршень окажется в верхней точке. Далее цикл тактов повторяется.

Основным тактом любого двигателя является рабочий ход. Именно в этот момент происходит самое главное – преобразование энергии тепла в механическую энергию.

Частые неисправности 4-х тактных ДВС

Чтобы изучать особенности ремонта двигателей такого типа, необходимо кое-что знать о его основных проблемах. А он имеет всего одну проблему – это высокая температура. Так как потери тепла стали минимальными, трущиеся детали стали уязвимее к механическим нагрузкам, а значит, нуждаются в качественном охлаждении. Дело в том, что основная жидкость, которая на максимальном уровне контактирует с этими деталями – масло, не может обеспечить должного отвода тепла. Поэтому для такого мотора разрабатываются две системы охлаждения: воздушная и жидкостная со специальной системой термостатов.

Поэтому для такого мотора разрабатываются две системы охлаждения: воздушная и жидкостная со специальной системой термостатов.

Ремонт такого двигателя можно выполнить своими силами. Для этого нужен минимум знаний и стандартный набор инструментов. Если в процессе эксплуатации наблюдаются различные стуки, которые доносятся из головки блока цилиндров, то клапанный механизм нуждается в регулировке. Все регулировки производятся при снятом двигателе и демонтированной клапанной крышке. Кроме того, необходимо снять специальную крышку на генераторе, под которой расположена гайка. Вращая эту гайку, мы вращаем коленчатый вал, для установки поршня в верхнюю мертвую точку. Чтобы определить этот момент, необходимо довести до совмещения специальные метки на роторе. После этого, под кулачки распределительного вала устанавливают измерительные щупы и замеряют тепловые зазоры клапанов. Выполнять данную процедуру нужно, естественно, на холодном двигателе, иначе результат регулировки будет не правильным.

После этого, мотор необходимо собрать и проверить. Его устанавливают на агрегат и запускают. Если он работает ровно без шумов, то регулировка клапанов прошла успешно.

Вот и все. Вот так легко можно произвести ремонт одноцилиндрового четырехтактного двигателя своими руками без помощи мастеров автосервиса. Это поможет вам хорошо сэкономить на их услугах и даст вам бесценный опыт.

Четырехтактный двигатель. Работа четырехтактного двигателя

В цилиндре четырехтактного поршневого двигателя циклическая последовательность энергетических преобразований начинается с реакции горения ТВ-заряда, когда поршень находится в ВМТ. В результате сгорания химическая энергия топлива переходит в тепловую энергию сильно сжатых газов.

Так в камере сгорания образуется газообразное рабочее тело теплового двигателя. Далее тепловая энергия рабочего тела за счет его интенсивного расширения переходит в механическую работу по перемещению поршня из ВМТ в НМТ. Следующим этапом преобразований является кинематическое превращение линейного перемещения поршня в возвратно-поступательное его движение и получение вращательного движения на выходном валу двигателя. Это преобразование реализуется с помощью кривошипно-шатунного механизма, коленчатого вала и его маховика. При этом сам коленчатый вал и навешенные на него детали (массы) получают значительный импульс движения, за счет которого совершается полезная работа двигателя, а поршень переходит через НМТ и начинает обратное движение к ВМТ.

Это преобразование реализуется с помощью кривошипно-шатунного механизма, коленчатого вала и его маховика. При этом сам коленчатый вал и навешенные на него детали (массы) получают значительный импульс движения, за счет которого совершается полезная работа двигателя, а поршень переходит через НМТ и начинает обратное движение к ВМТ.

Эта часть энергетического цикла соответствует рабочему такту двигателя «рабочий ход» и заканчивается в НМТ. С этого момента (от нижней мертвой точки) на полезную нагрузку одноцилиндрового двигателя и на последующие вспомогательные процессы энергетических преобразований начинает работать кинетическая энергия инерционных масс коленчатого вала, ранее разогнанных рабочим ходом поршня. Вслед за процессом «рабочий ход» в любом поршневом двигателе должны быть выполнены два насосных процесса: выпуск отработавших газов и впуск свежего топливовоздушного заряда.

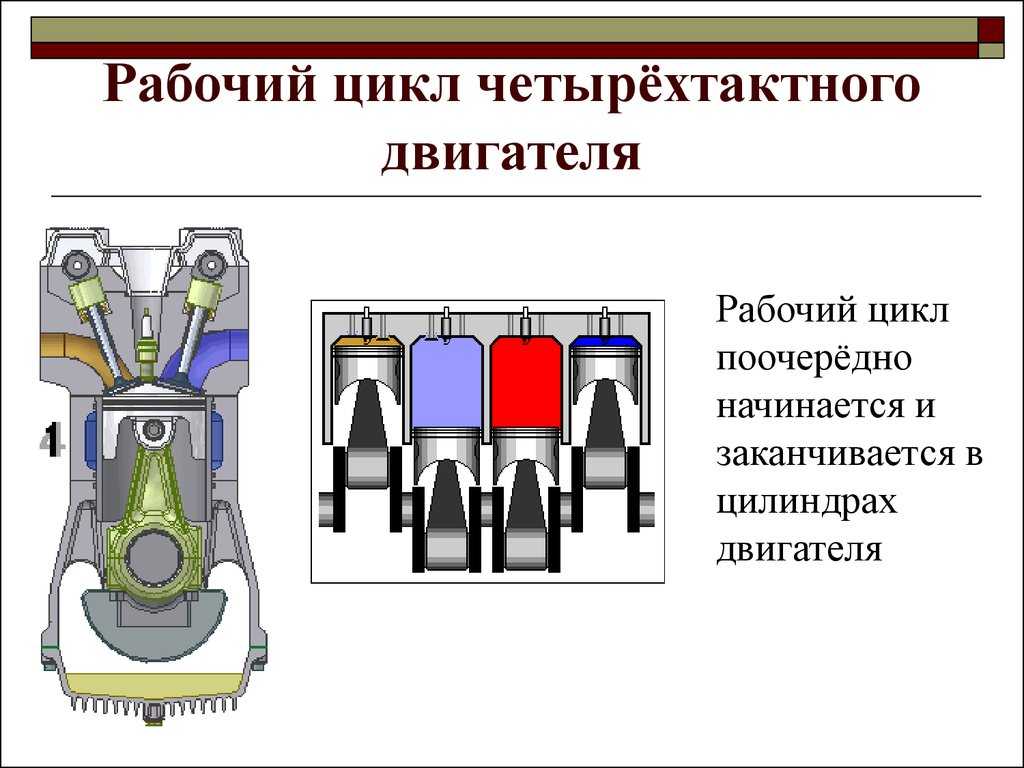

В четырехтактном одноцилиндровом двигателе такты выпуска, впуска и сжатия реализуются инерционным вращением коленвала с массивным маховиком (тремя ходами поршня между НМТ и ВМТ). В многоцилиндровом двигателе поршни поочередно работают на один общий коленвал, и процессы выпуска, впуска и сжатия в цилиндре реализуются не только инерционным вращением коленвала, но и рабочими ходами поршней в других цилиндрах, на выполнение насосных процессов затрачивается часть энергии рабочего хода.

В многоцилиндровом двигателе поршни поочередно работают на один общий коленвал, и процессы выпуска, впуска и сжатия в цилиндре реализуются не только инерционным вращением коленвала, но и рабочими ходами поршней в других цилиндрах, на выполнение насосных процессов затрачивается часть энергии рабочего хода.

Чем продолжительнее насосные процессы в общей продолжительности рабочего цикла, тем ниже КПД двигателя. Именно поэтому двухтактные двигатели эффективнее четырехтактных, а четырехтактные — эффективнее шеститактных.

После завершения насосных процессов, сразу вслед за впуском, в цилиндре четырехтактного двигателя начинается энергетический процесс сжатия. Этот процесс реализуется четвертым (последним) в данном цикле ходом поршня (вверх).

Рассмотрев последовательность основных процессов энергетического преобразования и сопутствующие им вспомогательные процессы в четырехтактном двигателе, можно перейти к рассмотрению рабочих тактов в четырехтактном цикле.

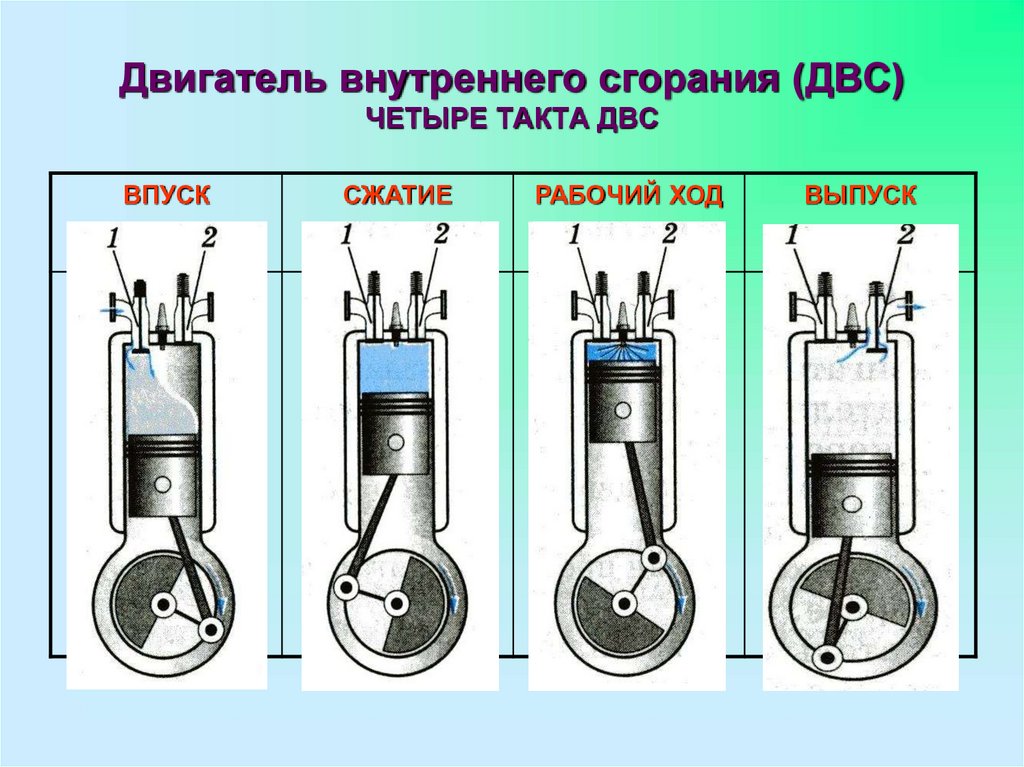

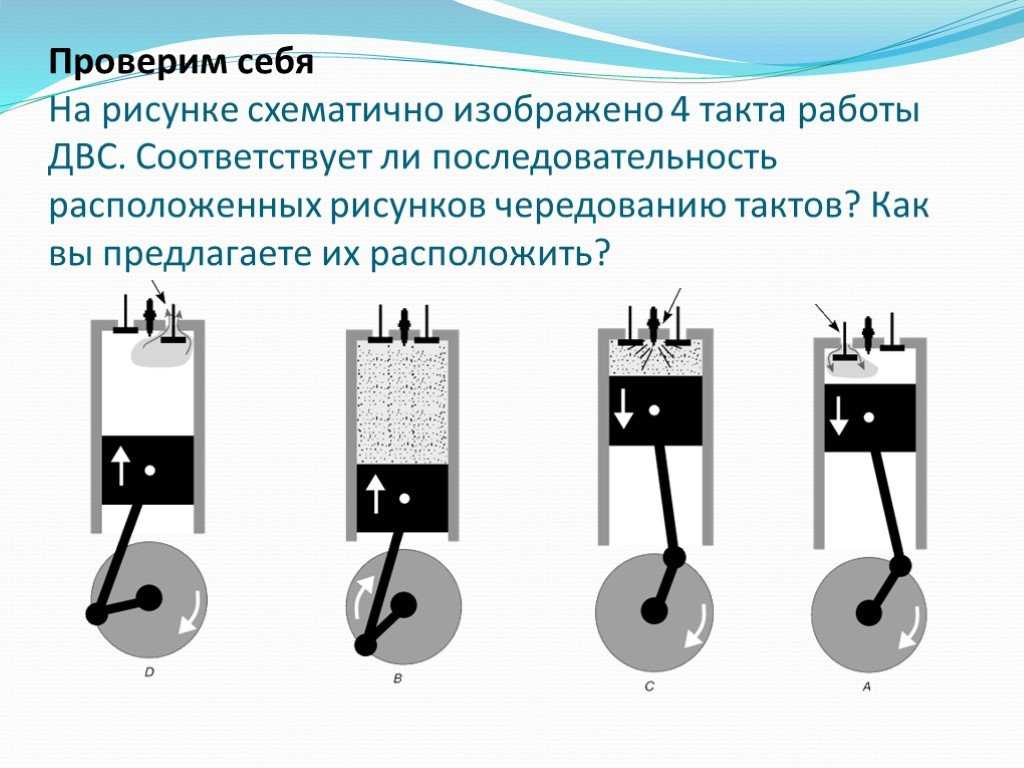

Четырехтактным циклом называется последовательность из четырех рабочих тактов двигателя: впуск, сжатие, рабочий ход, выпуск. За начало цикла обычно принимают такт впуска.

Следует предварительно заметить, что хотя по определению рабочий такт включает в себя несколько рабочих процессов, приходящихся на один ход поршня, в четырехтактном двигателе каждому такту присваивается наименование только одного (основного) рабочего процесса. Например, рабочий такт «сжатие» (ход поршня из НМТ в ВМТ после впуска) включает в себя не только само сжатие, но и внутреннее перемешивание ТВ-смеси, формирование ТВ-заряда, воспламенение ТВ-заряда перед его сгоранием, начало формирования газообразного рабочего тела. Но называется данный такт — тактом сжатия.

То же самое можно показать на примерах других тактов. Но главное здесь то, что довольно продолжительная последовательность различных процессов, имеющих место в каждом такте, в целях упрощения «раскладывается» только на четыре рабочих такта. Эти такты: ВПУСК, СЖАТИЕ, РАБОЧИЙ ХОД, ВЫПУСК Таким образом, для четырехтактного двигателя рабочим циклом можно считать не совокупность рабочих процессов, приходящихся на один акт сгорания ТВ-заряда, а последовательность четырех конкретных рабочих тактов.

Эти такты: ВПУСК, СЖАТИЕ, РАБОЧИЙ ХОД, ВЫПУСК Таким образом, для четырехтактного двигателя рабочим циклом можно считать не совокупность рабочих процессов, приходящихся на один акт сгорания ТВ-заряда, а последовательность четырех конкретных рабочих тактов.

Рассмотрение четырехтактного цикла удобнее проводить с помощью индикаторной диаграммы, которая отображает изменение давления в цилиндре по ходу поршня за рабочий цикл.

Индикаторная диаграмма состоит из четырех характерных участков:

1. Участок (71) — впуск ТВ-смеси под разрежением от всасывания (Р = 0,8 атм). Температура ТВ-смеси в конце впуска Ti = 10О°С. Имеет место вентиляционное охлаждение цилиндра.

2. Участок (123) — сжатие. При степени сжатия еа = 10 (для бензинового ДВС) давление в конце сжатия Рс = 15 атм, температура Тс = 500°С.

3. Участок (3456) — сгорание ТВ-заряда и расширение (рабочий ход). Воспламенение ТВ-зарядв в точке 2. Окончание процесса сгорания ТВ-заряда в точке 3. Дааление газов Р4 = 40 атм, температура Т4 & 2800°С. К концу расширения (точка 5) давление Р5 = 4 атм, Т5 = 1000°С. В точке 6 давление Р6 = 1,3 атм (остаточное давление газов), Т6 = 800°С.

Дааление газов Р4 = 40 атм, температура Т4 & 2800°С. К концу расширения (точка 5) давление Р5 = 4 атм, Т5 = 1000°С. В точке 6 давление Р6 = 1,3 атм (остаточное давление газов), Т6 = 800°С.

4. Участок (67) — выпуск отработавших газов. Выпускной клапан открывается в точке 5.

Процесс выпуска протекает при даалении, которое превышает атмосферное. К концу выпуска температура падает до Т7 = 700°С, и далее там. Здесь же показаны схемы текущего положения порш-при впуске — до Т± = 100°С. ня в четырехтактном двигателе.

Управление клапанами в поршневых двигателях осуществляется от специального вала, который называется распределительным. Распределительный вал механически жестко сочленен с коленчатым валом через цепную, шестеренчатую или зубчатую ременную передачу. В двигателях с четырехтактным рабочим циклом передвточное отношение такой передачи равно один к двум. То есть за два оборота коленчатого вала распределительный вал делает один оборот.

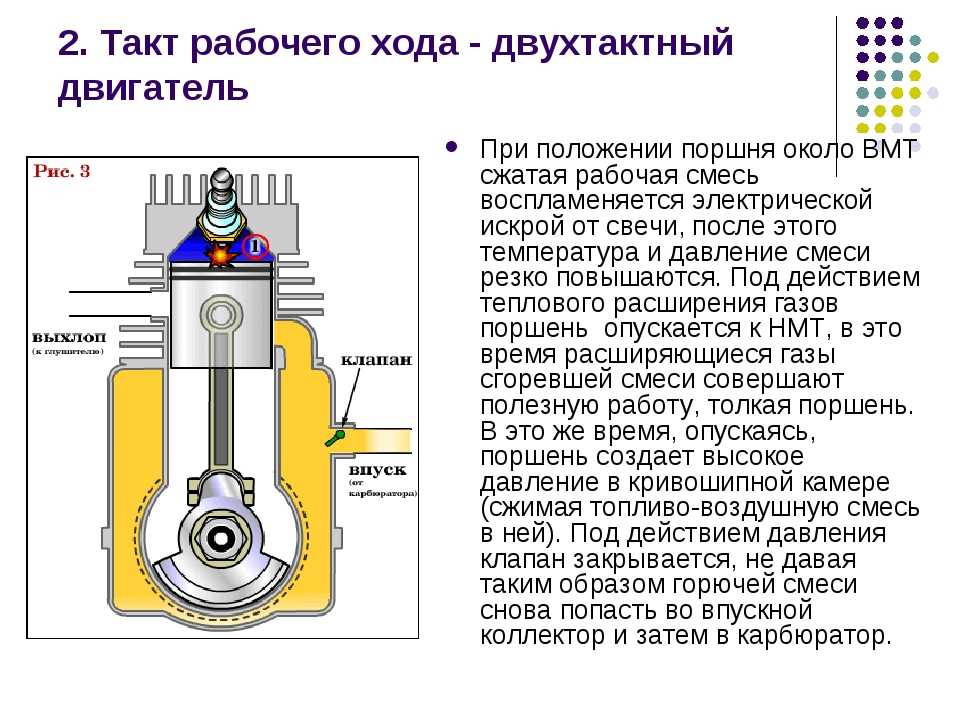

Третьим рабочим тактом поршневого двигателя является такт рабочий ход. Он начинается сразу после того, как поршень 6 начнет перемещаться из верхней мертвой точки снова вниз. Такт «рабочий ход» наиболее важный в работе двигателя. Именно в этом такте происходит главное энергетическое преобразование ДВС — превращение тепловой энергии сгоревшего топливовоздушного заряда в механическую работу.

Он начинается сразу после того, как поршень 6 начнет перемещаться из верхней мертвой точки снова вниз. Такт «рабочий ход» наиболее важный в работе двигателя. Именно в этом такте происходит главное энергетическое преобразование ДВС — превращение тепловой энергии сгоревшего топливовоздушного заряда в механическую работу.

В бензиновых поршневых ДВС этот такт происходит следующим образом. В зоне, близкой к ВМТ, еще в такте сжатия топливовоздушный заряд принудительно воспламеняется от электрической искры в свече 13 зажигания. Топливовоздушный заряд быстро сгорает, и к началу такта рабочий ход давление в образовавшихся газах достигает максимального значения (точка Z). Газы, образовавшиеся в результате сгорания топливовоздушного заряда, с этого момента выполняют роль сильно разогретого рабочего тела, сжатого в объеме камеры сгорания. Как только поршень за ВМТ начинает перемещаться вниз, рабочее тело, интенсивно расширяясь, высвобождает приобретенную тепловую энергию, которая превращается в механическую работу в виде движения поршня вниз под действием расширения газов.

Последний (четвертый) рабочий такт поршневого двигателя называется тактом выпуска, так как в нем осуществляется эвакуация из объема цилиндра отработавших газов.

Важно понимать, что из всех четырех тактов четырехтактного двигателя только такт «рабочий ход» полезно работает на нагрузку ДВС, так как только в нем коленчатый вал 10 получает от поршня 6 через шатун 7 и кривошип 8 разгонное механическое усилие. Во всех остальных рабочих тактах двигатель не вырабатывает, а потребляет часть механической энергии от коленчатого вала.

Описанные четыре рабочих такта во время работы ДВС чередуются друг за другом и образуют полный четырехтактный рабочий цикл двигателя.

Следует иметь в виду, что строгого соответствия между рабочими тактами (ходами поршня) и тактовыми рабочими процессами в четырехтактных (так же, как и в двухтактных) поршневых двигателях нет. Это объясняется тем, что при работе двигателя фазы клапанного газораспределения и фазовые состояния клапанов накладываются на рабочие ходы поршня в разных конструкциях двигателей по-разному.

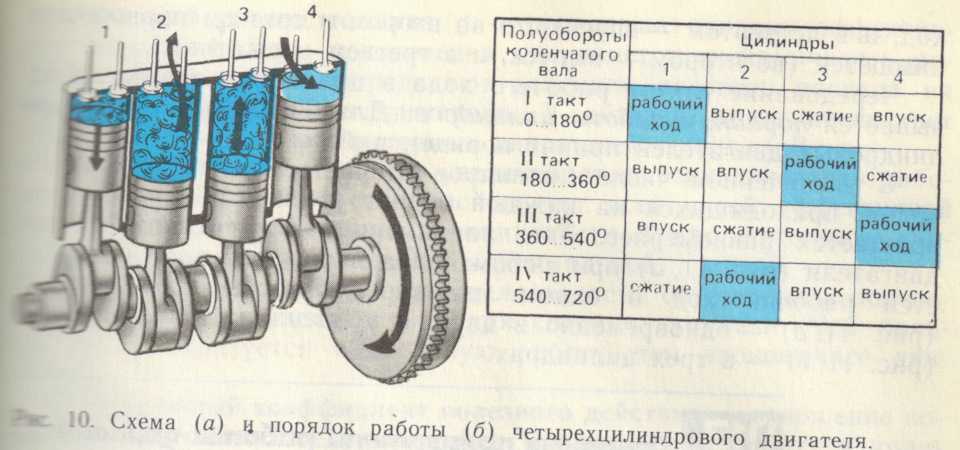

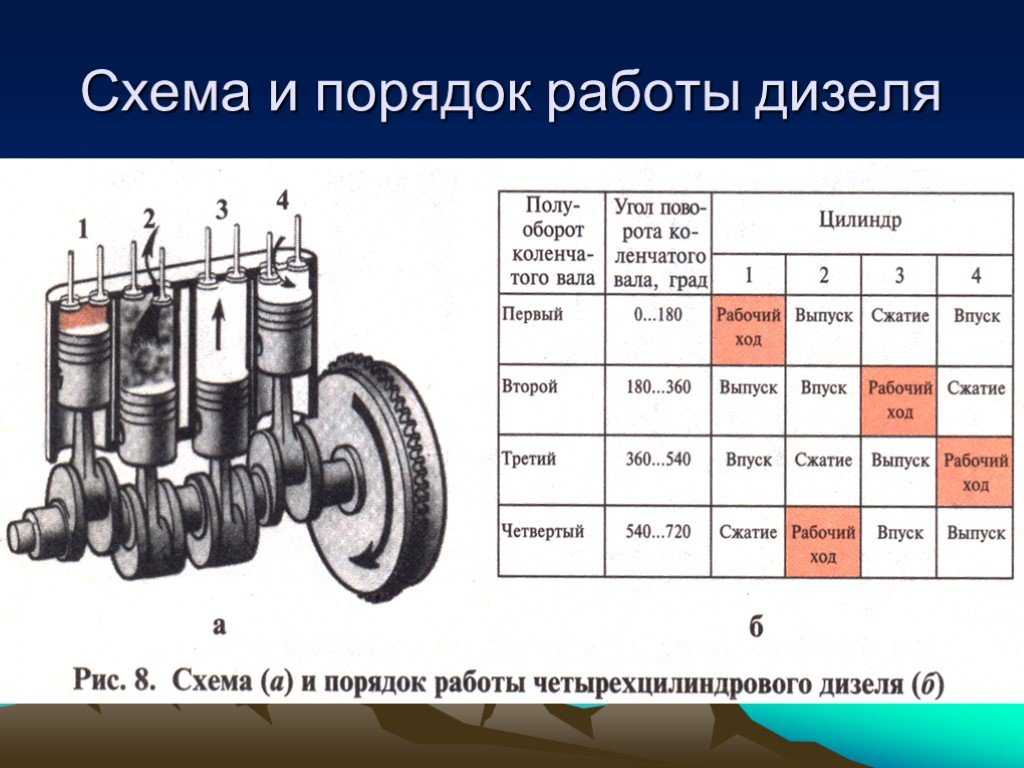

Работа многоцилиндровых ДВС происходит по цилиндрам последовательно, в каждом из которых рабочие процессы протекают так же, как и в вышеописанном одноцилиндровом двигателе. Все цилиндры в многоцилиндровом ДВС работают на один коленчатый вал, который воспринимает рабочие усилия от разных цилиндров через заданный числом цилиндров угол поворота.

Чередование срабатываний цилиндров в многоцилиндровых двигателях носит наименование — порядок работы.

Порядок работы ДВС задается конструктивно соответствующим исполнением распределительного и коленчатого валов и не может быть изменен в процессе эксплуатации.

Реализуется порядок работы ДВС чередованием искр зажигания, поступающих на свечи цилиндров от системы зажигания. К примеру, порядок работы четырехцилиндровых двигателей может быть либо 1342, либо 1243

Газораспределительные механизмы в современных поршневых двигателях

При различных режимах работы двигателя газообмен в его цилиндрах происходит по-разному. На оборотах холостого хода, когда скорость движения газообразных масс в двигателе низкая, отработавшие газы не успевают эвакуироваться из цилиндров и двигатель, «задыхаясь», может остановиться. Чтобы этого не произошло, горючую смесь обогащают, что приводит к дополнительному расходу топлива и повышенному образованию СО в отработавших газах. Оптимальные условия работы двигателя нарушаются. Однако эффект задымления цилиндров на холостом ходу можно свести к минимуму более ранним открытием выпускного клапана в такте «рабочий ход». Тогда часть энергии расширения рабочего тела будет затрачиваться на принудительную и интенсивную эвакуацию отработавших газов. Мо при высоких оборотах двигателя под большой нагрузкой раннее открытие выпускного клапана приводит к значительной потере развиваемой двигателем мощности. Получается так: фазу начала открытия выпускного клапана желательно иметь разной, а жесткий распредвал этого не обеспечивает.

На оборотах холостого хода, когда скорость движения газообразных масс в двигателе низкая, отработавшие газы не успевают эвакуироваться из цилиндров и двигатель, «задыхаясь», может остановиться. Чтобы этого не произошло, горючую смесь обогащают, что приводит к дополнительному расходу топлива и повышенному образованию СО в отработавших газах. Оптимальные условия работы двигателя нарушаются. Однако эффект задымления цилиндров на холостом ходу можно свести к минимуму более ранним открытием выпускного клапана в такте «рабочий ход». Тогда часть энергии расширения рабочего тела будет затрачиваться на принудительную и интенсивную эвакуацию отработавших газов. Мо при высоких оборотах двигателя под большой нагрузкой раннее открытие выпускного клапана приводит к значительной потере развиваемой двигателем мощности. Получается так: фазу начала открытия выпускного клапана желательно иметь разной, а жесткий распредвал этого не обеспечивает.

Другой пример. Когда двигатель работает на очень высоких оборотах, скорость движения топливовоздушной смеси на входе цилиндра и выхлопных газов на его выходе тоже очень высокая. Это придает газовым потокам значительную дополнительную энергию движения за счет инерции. Поэтому одновременное открытие впускного и выпускного клапанов (перекрытие клапанов) в цилиндрах в конце выпуска и в начале впуска является крайне желательным явлением.

Это придает газовым потокам значительную дополнительную энергию движения за счет инерции. Поэтому одновременное открытие впускного и выпускного клапанов (перекрытие клапанов) в цилиндрах в конце выпуска и в начале впуска является крайне желательным явлением.

Фаза перекрытия клапанов в таком случае должна быть расширена по сравнению с режимами работы двигателя в менее скоростных режимах, так как это способствует дополнительной продувке цилиндра под напором быстрых впускных газов и под сильным разрежением быстро вылетающих отработавших газов. Однако подобное расширение фазы перекрытия клапанов в режиме холостого хода недопустимо, т.к. приводит к нарушению процесса внешнего смесеобразования из-за обратного выхлопа части отработавших газов во впускной коллектор. Из этого примера следует, что и фазу перекрытия клапанов жесткий распредвал формирует неоптимально.

Ясно, что каждому виду фазовой диаграммы соответствует определенная форма кулачков на распредвале. Так, для впускного и выпускного клапанов в идеальном двигателе кулачки симметричные, с идеальным профилем; у двигателя ЗИЛ кулачки гармонические, впускной с разворотом в сторону опережения, выпускной — почти симметричный; двигатель оптимальный по холостому ходу имеет тангенциальные кулачки — выпускной кулачок со значительным разворотом в сторону отставания, а впускной — в сторону опережения; у двигателя, работающего в форсированном режиме с расширенной фазой перекрытия клапанов, впускной кулачок гармонический и должен давать опережение по открытию клапана, а выпускной тангенциальный — отставание по закрытию.

Опережение или отставание фазовых состояний клапана определяется и формируется разворотом кулачка против вращения распредвала (отставание) или по направлению (опережение). Важно также заметить, что в реальных двигателях с жестким распредвалом фазы впуска и выпуска почти никогда не бывают симметричными (их середина сдвинута относительно середины рабочего такта — хода поршня от одной мертвой точки к другой).

• Из рассмотрения диаграмм ясно, что жесткая привязка фаз газораспределения к вращению коленчатого вала, даже при их расширении и (или) смещении относительно рабочих тактов двигателя, не является оптимальным способом формирования процессов газораспределения в реальных ДВС. Получается так: изменился режим работы двигателя, надо бы соответственно изменить и фазы газораспределения. Но газораспределительный механизм с жесткими кинематическими связями не позволяет этого сделать. Приходится искать «золотую середину». Компромиссное среднее положение фаз газораспределения относительно нижней и верхней мертвых точек для каждого конкретного двигателя определяется опытным путем на специальном экспериментальном стенде. Найденные таким способом фазы газораспределения называются установочными. До недавнего времени опытный подбор установочных фаз был единственной возможностью подогнать жесткий распредвал под реальные процессы газообмена в ДВС на различных режимах его работы.

Найденные таким способом фазы газораспределения называются установочными. До недавнего времени опытный подбор установочных фаз был единственной возможностью подогнать жесткий распредвал под реальные процессы газообмена в ДВС на различных режимах его работы.

При подборе установочных фаз имеют в виду следующие соображения. Фазы, раскрыв угла которых более 180°, могут быть сдвинуты относительно мертвых точек, а также относительно друг друга. Манипулируя шириной фаз впуска и выпуска и их сдвигом, можно подгонять рабочие параметры двигателя под заданные условия эксплуатации. Такая возможность обусловлена тем, что эффективность газообмена в цилиндрах ДВС определяется степенью их наполнения свежим зарядом и степенью их очистки от отработавших газов. А наполнение и очистка цилиндров непосредственно зависят от продолжительности фаз впуска и выпуска, и от фазы их взаимного наложения друг на друга (фаза перекрытия клапанов).

Можно детально объяснить, почему так происходит, но здесь ограничимся тем, что укажем на три основных момента:

1. В высокоскоростном двигателе наполнение цилиндра свежим зарядом несколько увеличивается (примерно на 10…15%) за счет напора газов со стороны впускного коллектора, если впускной клапан остается открытым на некоторое время после НМТ (50е…80° по углу поворота KB).

В высокоскоростном двигателе наполнение цилиндра свежим зарядом несколько увеличивается (примерно на 10…15%) за счет напора газов со стороны впускного коллектора, если впускной клапан остается открытым на некоторое время после НМТ (50е…80° по углу поворота KB).

2. При раннем открытии выпускного клапана (за 40°…70° до НМТ, в такте «рабочий ход») большая часть отработавших газов (до 60%) эвакуируется из цилиндра достаточно высоким (4…5 атм) давлением газов. (Поршень в такте выпуска вытесняет из цилиндра всего 40…50% отработавших газов.)

3. Одновременное открытие выпускного и впускного клапанов (перекрытие клапанов) в конце такта выпуска (за 20…30° до ВМТ) и в начале такта впуска (20…50° после ВМТ) способствует продувке камеры сгорания, из которой вытесняются остаточные отработавшие газы. Продувка происходит за счет инерционного движения газовых потоков во впускном и выпускном коллекторах.

Используя эти три фактора воздействия на эффективность газообмена, можно создавать двигатели с различными рабочими характеристиками. Для двигателей обычного назначения фазы газораспределения устанавливаются таким образом, чтобы они наиболее оптимально соответствовали применяемому на данном двигателе способу смесеобразования и конструкции газопропускных каналов и тем самым обеспечивали устойчивую работу двигателя при всех возможных режимах его работы.

Для двигателей обычного назначения фазы газораспределения устанавливаются таким образом, чтобы они наиболее оптимально соответствовали применяемому на данном двигателе способу смесеобразования и конструкции газопропускных каналов и тем самым обеспечивали устойчивую работу двигателя при всех возможных режимах его работы.

Однако усредненный подбор фаз газораспределения не является единственным способом улучшения характеристик двигателя внутреннего сгорания с жестким распредвалом. Так, современные двигатели теперь стали оборудовать многоклапанным газораспределительным механизмом, в котором на один цилиндр приходится до четырех и даже до пяти клапанов. Клапаны приводятся в действие от двух распределительных валов группами по два или три клапана.

Такая конструкция газораспределительного механизма дает возможность значительно увеличивать суммарную площадь пропускных щелей клапанов во время одновременного их открытия сравнительно небольшим ходом.

Таким образом, многоклапанная система позволяет реализовать более эффективный газообмен в цилиндрах ДВС при высокой степени сжатия и при высоких оборотах без применения искусственного наддува цилиндров свежей порцией воздуха и без значительного расширения фаз. Это существенно повышает выход мощности ДВС с единицы его конструктивного объема. Как следствие, многоклапанные двигатели меньше по весу и габаритам в сравнении с классическими моделями ДВС.

Это существенно повышает выход мощности ДВС с единицы его конструктивного объема. Как следствие, многоклапанные двигатели меньше по весу и габаритам в сравнении с классическими моделями ДВС.

«Audi-A4» с двадцатью клапанами работает без наддува и развивает мощность в 125 л.с. уже при 5800 об/мин. Он имеет плавный ход за счет «длинной полочки» в характеристике крутящего момента (крутящий момент в 165 Нм развивается на 3500 об/мин и в 173 Нм — на 3950 об/мин). Три впускных и два выпускных клапана своим коротким ходом и малой длительностью открытия позволяют приблизить продолжительность и место нахождения фаз газораспределения к их соответствию с рабочими тактами идеального теоретического двигателя. Перекрытие клапанов в такой конструкции минимальное. Это значительно улучшает такие показатели работы ДВС, как бесшумность и плавность хода, динамичность и расход топлива. Вращение коленчатого вала вначале передается зубчатым ремнем на выпускной распределительный вал (в передней части двигателя), а с него — на впускной распределительный вал цепной передачей (сзади двигателя).

В настоящее время многоклапанные системы находят широкое применение на ДВС для современных легковых автомобилей.

Еще одно новшество в современном механизме газораспределения — это гидравлические толкатели. Существуют две разновидности гидравлических толкателей: с подачей масла под давлением от системы смазки и с герметичной масляной подушкой, находящейся под давлением пружины или сжатого газа. Такие толкатели передают усилие от распределительных валов непосредственно на клапаны без промежуточных коромысел, что исключает необходимость регулировки клапанов в процессе эксплуатации ДВС.

Но самым перспективным направлением в повышении эффективности работы газораспределительного механизма является гибкое программное управление работой клапанов, что может быть реализовано несколькими способами: поворотом составного распредвала относительно коленчатого вала на соответствующий угол, создавая тем самым опережение или отставание распредвала с одновременным расширением вершин кулачков; изменением профиля кулачка по заданному закону управления: или, например, сделать кулачок вращающимся на распредвалу с жесткой его фиксацией в нужный момент от электронной автоматики.

Наиболее активно и плодотворно в направлении внедрения электроники в управление механизмом газораспределения работали японские автомобилестроители. Так, в 1992 году две японские фирмы «Honda» и «Mitsubishi» объявили о своих намерениях выпустить двигатель с автотронной системой управления клапанами. С 1993 года фирма «Honda» действительно освоила серий ный выпуск таких двигателей, на которых получила широкую и выпуклую характеристику для крутящего момента и значительную удельную мощность — 75 кВт/л. Не менее интересны достижения фирмы «Mitsubishi». Эта фирма оснастила автотронной системой «Mivec» двигатель автомобиля «Lanser». Этот двигатель объемом 1600 см3 до модернизации развивал мощность 83 кВт при 6000 об/мин и максимальный крутящий момент 137 Нм. После замены обычной головки блока цилиндров на головку с автотронным управлением клапанами двигатель стал мощнее на 40 кВт, а максимальный крутящий момент достиг значения в 167 Нм.

С этим же двигателем более легкий автомобиль «Mit-Colt» показал расход топлива 3,75 л/100 км при постоянной скорости движения 60 км/ч. Такие показатели получены за счет применения в автотронной системе управления клапанами, в системе впрыска топлива и в системе цифрового зажигания единой гибко интегрированной программы управления, заложенной в память центрального бортового компьютера, тем самым достигнута высокая точность срабатывания всех систем.

Такие показатели получены за счет применения в автотронной системе управления клапанами, в системе впрыска топлива и в системе цифрового зажигания единой гибко интегрированной программы управления, заложенной в память центрального бортового компьютера, тем самым достигнута высокая точность срабатывания всех систем.

В этом механизме два верхних распредвала впускной и выпускной. На каждую пару одноименных клапанов работают не два одинаковых, а два разнопрофильных кулачка: один пологий, другой острый. Толкающие действия клапанам могут сообщаться или от острого, или от пологого кулачка попеременно или от обоих кулачков сразу. Режимы работы кулачков, зависящие от режима работы двигателя, заложены в программу бортового компьютера и реализуются с помощью электрогидраалического или электромагнитного управления системой передаточных коромысел. Такой работой механизма реализуется автоматическое управление фазами и высотой хода клапанов.

Функциональная модель узла с электронным упраалением механизмом газораспределения работает следующим образом. Если по программе требуется, чтобы клапан открывался и закрывался по синусоидальному закону, в работу включается гармонический (пологий) кулачок. Для этого сигнал управления от ЭБУ подается на соленоид 2, который выталкивает шток 3, а тот в свою очередь надавливает на фиксатор 4. Происходит жесткая фиксация толкателя 6 на промежуточном валу 5, который одновременно является поворотной осью для Т-образного коромысла 8. Пологий кулачок 13 набегает на левый ролик 9, и спаренные клапаны 7 открываются наклоном Т-образного коромысла. Так как в это время правый толкатель 6 не зафиксирован на оси 5, то он никакого действия на коромысло 8 не оказывает. Аналогично работает и острый кулачок 11 или оба кулачка сразу.

Если по программе требуется, чтобы клапан открывался и закрывался по синусоидальному закону, в работу включается гармонический (пологий) кулачок. Для этого сигнал управления от ЭБУ подается на соленоид 2, который выталкивает шток 3, а тот в свою очередь надавливает на фиксатор 4. Происходит жесткая фиксация толкателя 6 на промежуточном валу 5, который одновременно является поворотной осью для Т-образного коромысла 8. Пологий кулачок 13 набегает на левый ролик 9, и спаренные клапаны 7 открываются наклоном Т-образного коромысла. Так как в это время правый толкатель 6 не зафиксирован на оси 5, то он никакого действия на коромысло 8 не оказывает. Аналогично работает и острый кулачок 11 или оба кулачка сразу.

В последнем случае может быть получена сколько угодно сложная форма управления клапанами. Достоинством системы является возможность выключения клапанов. Недостатки — конструктивная сложность и низкая надежность механизма фиксации толкателя 6 на оси 5. Сравнительно быстрый износ фиксаторов приводит не только к нарушению программы работы двигателя, но и к полной его остановке. Возможны и другие варианты исполнения фиксаторов, например с электромагнитным гидрофиксатором.

Возможны и другие варианты исполнения фиксаторов, например с электромагнитным гидрофиксатором.

Однако идеальный по газораспределению двигатель внутреннего сгорания пока еще не создан, хотя изобретен профессором МАДИ В.М. Архангельским еще в пятидесятых годах XX века. По идее Архангельского идеальный двигатель должен управляться не механическими клапанами с приводом от распределительного вала, а электромагнитными клапанами с электрическим управлением процессами их открывания и закрывания. Ясно, что если клапаны будут включаться и выключаться по электрическим сигналам, то можно будет создать программу идеального газораспределения и управления клапанами так, как это делается в современных системах зажигания при формировании момента новообразования.

Главной проблемой реализации идеи электромагнитного управления газораспределительными клапанами является пока непреодолимая сложность создания малогабаритных, мощных и быстродействующих электрических клапанов с тихой работой. Когда это станет возможным, процессы газораспределения в поршневом ДВС будут осуществляться не газораспределительным механизмом с распредвалом, а электромагнитными клапанами с управлением от электронной автоматики или от центрального бортового компьютера.

Описание двухтактного двигателя

— saVRee

Введение

Двухтактные двигатели внутреннего сгорания (ВС) нашли широкое применение во всем мире, когда требуется простой, надежный двигатель с очень высоким отношением мощности к весу. Этот тип двигателя обычно представляет собой бензин/бензин (двигатель с искровым зажиганием ) и используется для небольших приложений, например. газонокосилки, мотоциклы, воздуходувки и т. д. Двухтактные двигатели требуют только два такта за цикл сгорания, тогда как четырехтактные двигатели требуют четыре такта за цикл сгорания.

Малый двухтактный двигатель

Компоненты двухтактного двигателя

Двухтактный двигатель состоит из следующих частей: через всасывающее отверстие. A лепестковый клапан , установленный во всасывающем отверстии, действует как обратный клапан ( односторонний клапан ) для управления потоком воздушно-топливной смеси.

Компоненты двухтактного двигателя

- Картер – содержит внутренние детали двигателя. воздушно-топливная смесь сжимается внутри картера перед входом в перепускное отверстие .

- Поршень – перемещается между верхней мертвой точкой (ВМТ) и нижней мертвой точкой (НМТ) линейно (по прямой). Тонкая масляная пленка между поршневыми кольцами и гильзой цилиндра отделяет камеру сгорания от картера.

ВМТ и НМТ показаны

- Гильза цилиндра – где происходит сгорание.

Гильза цилиндра также известна как камера сгорания .

Гильза цилиндра также известна как камера сгорания .

Гильза цилиндра четырехтактного двигателя

- Свеча зажигания – используется для воспламенения воздушно-топливной смеси. Бензиновые/бензиновые двигатели используют свечи зажигания и известны как двигатели с искровым зажиганием . Дизельные двигатели не используют свечи зажигания и известны как двигатели с воспламенением от сжатия .

Свеча зажигания

- Коленчатый вал

Коленчатый вал с этикетками

- Шестерня кривошипа – используется для накопления энергии и снижения вибрации двигателя.

- Шатун – соединяет поршень с коленчатым валом. В частности, между шатуном и коленчатым валом нет связи, потому что металлические подшипники скольжения и смазочное масло разделяют два компонента.

Шатун также известен как шатун .

Шатун также известен как шатун .

Смазка коленчатого вала и шатуна

- Поршневой палец – соединяет шатун с поршнем. Поршневой палец также известен как поршневой палец .

Как работают двигатели внутреннего сгорания

Четырехтактные и двухтактные являются типами двигателей внутреннего сгорания (ДВС) . Все двигатели внутреннего сгорания должны пройти четыре основных этапа , чтобы завершить один полный цикл сгорания . Эти этапы:

- Всасывание

- Сжатие

- Зажигание (Мощность)

- Выхлоп

Вышеупомянутые ступени также иногда называют:

- Всасывание

- Сожмите

- Взрыв

- Удар

Для четырехтактных двигателей требуется один полный ход (полное движение от ВМТ до НМТ или от НМТ до ВМТ) на ступень. Двухтактные двигатели совершают несколько стадий за такт.

Двухтактные двигатели совершают несколько стадий за такт.

Как работают двухтактные двигатели

Приведенное ниже видео представляет собой выдержку из нашего онлайн-видеокурса «Основы работы двигателя внутреннего сгорания» .

Ступень всасывания

Когда поршень приближается к нижней мертвой точке (НМТ), он сжимает воздушно-топливную смесь внутри картера, и перепускное отверстие открывается. Как только перепускное отверстие открывается, топливная смесь сжатого воздуха поступает из картера в камеру сгорания.

Затем поршень начинает движение к верхней мертвой точке (ВМТ) и закрывает раздаточный порт, открывая при этом впускной канал картера; Затем воздушно-топливная смесь начинает течь из открытого впускного отверстия в картер.

Ступень всасывания двухтактного двигателя

Ступень сжатия

Поршень продолжает движение к ВМТ и закрывает выпускное отверстие. Топливно-воздушная смесь в камере сгорания сжимается поршнем по мере его движения к ВМТ. На этой стадии значительно увеличиваются как температура, так и давление в камере сгорания.

Ступень сжатия двухтактного двигателя

Ступень зажигания

Незадолго до ВМТ искра от свечи зажигания воспламеняет воздушно-топливную смесь. Происходит воспламенение, и быстрое повышение давления и температуры заставляет поршень вернуться к НМТ.

Ступень зажигания двухтактного двигателя

Ступень выпуска

Когда поршень движется к НМТ, происходят две вещи. Во-первых, выхлопное отверстие открывается, и выхлопной газ выпускается из камеры сгорания. Во-вторых, движение поршня к НМТ сжимает топливно-воздушную смесь внутри картера.

Во-вторых, движение поршня к НМТ сжимает топливно-воздушную смесь внутри картера.

Поршень приближается к НМТ, и передаточный порт открыт; топливная смесь со сжатым воздухом поступает в камеру сгорания, и цикл начинается снова.

Ступень выхлопа двухтактного двигателя

На видео ниже подробно показан двухтактный цикл сгорания:

- Мотоциклы

- Газонокосилки

- Подвесные лодочные моторы

- Воздуходувки

Хотя двухтактные двигатели в основном используются для небольших двигателей, стоит отметить, что двухтактные двигатели также являются самыми большими двигателями в мире . Эти большие двухтактные двигатели используются на судах торгового флота и могут весить несколько тысяч тонн.

Большой двухтактный двигатель (поршень подвешен к крану)

Преимущества двухтактного двигателя

- Двухтактный двигатель имеет значительно меньше деталей ( На 25-50% меньше деталей, ), чем четырехтактный двигатель.

- Уменьшение количества деталей делает двигатель более простой конструкцией , чем четырехтактный двигатель.

- Вес двухтактного двигателя намного меньше веса четырехтактного двигателя.

- Из-за снижения веса двухтактный двигатель имеет более высокое отношение мощности к массе , чем четырехтактный двигатель.

Недостатки двухтактного двигателя

- Более простая конструкция двигателя также приводит к снижению КПД по сравнению с четырехтактным двигателем.

- Двухтактные двигатели обычно шумнее/громче , чем четырехтактные двигатели.

Почему двухтактные двигатели легче четырехтактных?

Картер заполнен бензином, воздухом и маслом, поэтому нет необходимости в дополнительных масляных насосах, трубопроводах или фильтрах. Также нет необходимости в насосах охлаждающей воды, поскольку в головке блока цилиндров нет каналов для охлаждающей жидкости (отсутствует система охлаждающей воды). Конструкция двухтактного двигателя также не требует толкателей, выпускных клапанов и т. д. Все это приводит к значительному снижению веса по сравнению с четырехтактным двигателем.

Почему двухтактные двигатели менее эффективны, чем четырехтактные?

Четырехтактные двигатели имеют больше деталей двигателя и могут лучше контролировать, когда впускные клапаны и выпускные клапаны открываются и закрываются. Управление фазами газораспределения позволяет извлекать максимальное количество энергии из силового каскада до того, как произойдет выпускной каскад; это дает общее увеличение эффективности двигателя.

Впрыск топлива В четырехтактном двигателе синхронизация может более точно контролироваться, чем в двухтактном двигателе. Количество и продолжительность впрыска можно контролировать с помощью кулачка или системы Common Rail, что опять же приводит к увеличению эффективности двигателя.

Компоненты 3D-модели

На этой 3D-модели показаны все основные компоненты, связанные с типичным небольшим двухтактным двигателем, в том числе:

- Поршень

- Свеча зажигания

- Гильза цилиндра

- Картер

- Кривошип

- Шток поршня

- Поршневой палец

- Ребра теплообменника

- Порт передачи

- Порт всасывания воздуха и топлива

- Порт выхлопных газов

Дополнительные ресурсы

http://www.animatedengines.com/twostroke.html

https://en.wikipedia.org/wiki/Двухтактный_двигатель

https://science. howstuffworks.com/transport/engines-equipment/two-stroke1.htm

howstuffworks.com/transport/engines-equipment/two-stroke1.htm

Декабрь 2014 г. GDI

Предсказания относительно кончины двигателя внутреннего сгорания (ДВС) имеют долгую историю. Неуклонно растущее количество гибридных и полностью электрических транспортных средств на дорогах, так сказать, только подливает масла в огонь. Но в то время как скептики пытались решить, сколько еще лет ICE осталось, инженеры и провидцы в нескольких разных компаниях искали способы продлить его жизнь в будущем. Они добились этого, полностью переосмыслив то, как работает ДВС и как он выглядит.

В этой статье мы рассмотрим новые технологии, разработанные этими компаниями. Простые рядные или V-образные поршневые двигатели в эту группу точно не входят. Можно только догадываться, сколько (или вообще) таких конструкций когда-либо попадут в серийный автомобиль, который вы увидите в своем магазине. А пока интересно посмотреть, как далеко вы можете зайти с воздухом, небольшим количеством топлива и большой изобретательностью.

EcoMotors International ( www.eomotors.com ) разработала двигатель с оппозитным расположением поршней и цилиндров (OPOC), который будет работать на различных видах топлива, включая бензин, дизельное топливо и этанол. Оригинальная конструкция двигателя OPOC имеет долгую историю, восходящую к первому десятилетию прошлого века, когда он приводил в действие французские легковые автомобили Gobron-Brillié. Позднее эта конструкция использовалась в двигателях подводных лодок и локомотивов Fairbanks Morse, двигателях Grey Marine и Detroit Diesel, а также в двигателях немецких самолетов Junker во время Второй мировой войны.

Двигатель EcoMotors OPOC представляет собой двухтактный горизонтально-оппозитный двухцилиндровый четырехпоршневой двигатель. В каждом цилиндре имеется по два поршня. Внутренний набор поршней прикреплен непосредственно к коленчатому валу, и они работают почти так же, как и в традиционном поршневом двигателе с возвратно-поступательным движением. Внешний набор поршней прикреплен к коленчатому валу через длинные титановые шатуны, которые прикреплены к подшипнику сзади каждого поршня. Внешние поршни отражают движение внутренних поршней, двигаясь к коленчатому валу, когда внутренние поршни удаляются от него.

Внешний набор поршней прикреплен к коленчатому валу через длинные титановые шатуны, которые прикреплены к подшипнику сзади каждого поршня. Внешние поршни отражают движение внутренних поршней, двигаясь к коленчатому валу, когда внутренние поршни удаляются от него.

Управление впуском и выпуском аналогично обычному двухтактному дизельному двигателю — внешний нагнетатель воздуха (нагнетатель или турбокомпрессор) нагнетает воздух в цилиндр через отверстия на одной стороне гильзы цилиндра. При движении поршней отверстия закрываются, и воздух сжимается между двумя сходящимися поршнями. Топливо впрыскивается напрямую, и смесь может воспламеняться искровым или компрессионным зажиганием, в зависимости от используемого топлива. Выхлоп устраняется через порты на другой стороне отверстия цилиндра, когда они открываются в конце хода поршня.

Поскольку процесс сгорания происходит в середине отверстия цилиндра между двумя подвижными поршнями, площадь поверхности, на которую может воздействовать давление сгорания, больше. Следовательно, большая часть энергии, выделяемой при сгорании, преобразуется в механическую силу. В результате получается двигатель, удельная мощность которого выше, чем у традиционного двигателя (более одной лошадиной силы на фунт веса двигателя).

Следовательно, большая часть энергии, выделяемой при сгорании, преобразуется в механическую силу. В результате получается двигатель, удельная мощность которого выше, чем у традиционного двигателя (более одной лошадиной силы на фунт веса двигателя).

Эта конфигурация конструкции также устраняет необходимость в компонентах головки блока цилиндров и клапанного механизма обычных двигателей, предлагая компактную и простую структуру ядра двигателя. На самом деле деталей на 50% меньше, чем на обычном двигателе. Благодаря возвратно-поступательному действию поршней все силы двигателя противодействуют друг другу, что обеспечивает низкий уровень шума и вибрации.

Если требуется больше мощности, дополнительные модули могут быть соединены вместе, а затем разделены по желанию с помощью электронного механизма сцепления. Эта функция переменного рабочего объема позволяет удвоить выходную мощность, когда это необходимо для более крупных транспортных средств, а затем отключить ее, когда она больше не нужна, чтобы обеспечить значительную экономию топлива. Производитель утверждает, что семейство двигателей легче, эффективнее и экономичнее, чем обычные двигатели, с более низким уровнем выбросов выхлопных газов.

Производитель утверждает, что семейство двигателей легче, эффективнее и экономичнее, чем обычные двигатели, с более низким уровнем выбросов выхлопных газов.

Пиннакл Двигатели ( www.pinnacle-engines.com ) использует другой подход к конструкции двигателя с оппозитными поршнями (OP). Парные поршни, обращенные друг к другу внутри общих цилиндров, по-прежнему используются, но коленчатых валов два вместо одного. Они находятся снаружи горизонтально расположенного двигателя и синхронно толкают парные поршни друг к другу. Два коленчатых вала связаны друг с другом, чтобы все было синхронизировано.

Как и двигатель EcoMotors OPOC, конструкция OP Pinnacle Engines не требует головки блока цилиндров или клапанного механизма. И, как и многие вещи в автомобилестроении, если вы оглянетесь достаточно далеко назад, вы обнаружите, что эта конструкция уже использовалась раньше (авиационные двигатели времен Второй мировой войны).

Отличие заключается в том, что компания взяла эту четырехтактную архитектуру с искровым зажиганием (SI), оппозитными поршнями и втулочным клапаном и добавила нечто, называемое циклом Кливза, названным в честь Монти Кливза, основателя и главного технического директора компании. Управление золотниковым клапаном двигателя позволяет двигателю обеспечивать сгорание по циклу Отто (сгорание при постоянном объеме) или сгорание по дизельному циклу (сгорание при постоянном давлении), в зависимости от условий работы и доступного топлива.

Управление золотниковым клапаном двигателя позволяет двигателю обеспечивать сгорание по циклу Отто (сгорание при постоянном объеме) или сгорание по дизельному циклу (сгорание при постоянном давлении), в зависимости от условий работы и доступного топлива.

В дополнение к отсутствию необходимости в обычном клапанном механизме требуется половина общего количества компонентов зажигания и впрыска по сравнению с обычным оппозитным двигателем, поскольку два поршня имеют общее отверстие. Модульная конструкция двигателя легко масштабируется в зависимости от требуемой выходной мощности.

Утверждается, что конструкция совместима с большинством видов топлива, включая бензин, дизельное топливо, природный газ, пропан и их биотопливные заменители (например, этанол). По словам производителя, дополнительные улучшения эффективности могут быть достигнуты за счет включения механизма изменения фаз газораспределения, механизма переменной степени сжатия, прямого впрыска и турбонаддува. Компания заявляет об улучшении топливной эффективности от 30% до 50%. Также утверждается, что за счет тщательного контроля теплового цикла выбросы выхлопных газов снижаются.

Также утверждается, что за счет тщательного контроля теплового цикла выбросы выхлопных газов снижаются.

Компания Achates Power ( www.achatespower.com ) разработала двухтактный дизельный двигатель с оппозитными поршнями, в котором на цилиндр приходится два поршня с возвратно-поступательным движением. Как и другие конструкции с оппозитными поршнями, двигателю Achates Power не нужны головки блока цилиндров, которые вносят основной вклад в тепловые потери в обычных двигателях. Порты в стенках цилиндров двигателя заменяют тарельчатые клапаны и создающие трение клапанные механизмы обычных двигателей. Впускные отверстия на одном конце цилиндра и выпускные отверстия на другом активируются движением поршня и обеспечивают эффективную продувку воздуха.

Компания утверждает, что ее запатентованные конструкции цилиндров и поршней позволяют повысить эффективность сгорания и расход масла, чтобы соответствовать самым строгим нормам выбросов. Говорят, что в сочетании с преимуществом теплового КПД, присущим двигателям с оппозитными поршнями, его конструкции обеспечивают значительное снижение расхода топлива по сравнению с обычными четырехтактными двигателями с воспламенением от сжатия. Использование двухтактного воспламенения от сжатия позволит использовать возобновляемые виды топлива второго поколения, полученные из соевых бобов, биомассы, водорослей и других источников.

Использование двухтактного воспламенения от сжатия позволит использовать возобновляемые виды топлива второго поколения, полученные из соевых бобов, биомассы, водорослей и других источников.

Компания Scuderi Group ( www.scuderigroup.com ) разработала двигатель с разделенным циклом, в котором четыре такта цикла сгорания разделены между двумя цилиндрами. Один цилиндр отвечает за такты впуска и сжатия (цилиндр компрессора), а другой отвечает за такты мощности и выпуска (цилиндр детандера).

За счет разделения четырех тактов между двумя цилиндрами двигатель может производить один цикл сгорания за один оборот коленчатого вала, как в двухтактном двигателе. Кроме того, путем отделения цилиндра сжатия от силового цилиндра размер цилиндра компрессора может быть уменьшен, чтобы устранить часть отрицательной работы такта сжатия. Мощность двигателя представляет собой разницу между положительной работой, производимой рабочим тактом, и отрицательной работой, затрачиваемой в течение остальной части цикла.

Турбокомпрессор с приводом от выхлопных газов нагнетает максимальный объем воздуха в цилиндр компрессора. После дальнейшего сжатия поршнем компрессора воздух перемещается между парными цилиндрами через перекрестный канал. Полностью регулируемые, открывающиеся наружу перекидные клапаны регулируют поток сжатого воздуха от первого цилиндра ко второму. В подходящее время топливо может быть впрыснуто непосредственно в расширительный цилиндр или через порт в наддувочный воздух во время подачи в расширительный цилиндр через перепускной канал.

Поскольку сжатый воздух подается в расширительный цилиндр из перепускного канала, звуковой поток и высокая турбулентность улучшают смешивание топлива и воздуха и способствуют стабильному и надежному сгоранию. В результате скорость пламени необычайно высока: продолжительность горения составляет от 10% до 90% при угле поворота коленчатого вала всего 12 °. Чрезвычайно быстрое сгорание и позднее добавление топлива обеспечивают высокую характеристику предотвращения детонации, а быстрое расширение во время сгорания снижает выбросы NOX — значительно ниже уровня обычного двигателя — без использования рециркуляции отработавших газов (EGR).

Цикл Миллера изначально был разработан для повышения теплового КПД четырехтактного двигателя с наддувом за счет сокращения такта сжатия по сравнению с тактом расширения. Это было достигнуто за счет использования стратегии фаз газораспределения, при которой впускной клапан закрывался раньше, до того, как поршень достиг своей нижней мертвой точки (НМТ). Стратегия раннего выбора времени эффективно сократила такт сжатия без сокращения такта расширения.

Однако при преждевременном закрытии впускного клапана срабатывание клапана не может быть оптимально рассчитано по времени для обеспечения максимальной объемной эффективности, и часть доступного рабочего объема не может быть использована. Кроме того, при раннем закрытии клапана событие клапана происходит, когда скорость поршня и скорость воздуха высоки, как и связанные с этим насосные потери.

Вместо смещения момента закрытия впускного клапана (IVC) расширенное расширение в двигателе с разделенным циклом Scuderi достигается за счет уменьшения фиксированного рабочего объема цилиндра компрессора по сравнению с фиксированным рабочим объемом расширительного цилиндра. За счет разного размера цилиндров IVC синхронизируется с периодом низкой скорости поршня, когда можно достичь оптимального состояния захваченной массы и избежать насосных потерь.

За счет разного размера цилиндров IVC синхронизируется с периодом низкой скорости поршня, когда можно достичь оптимального состояния захваченной массы и избежать насосных потерь.

В двигателе Scuderi с разделенным циклом также используется резервуар для хранения сжатого воздуха, в котором хранится энергия сжатого воздуха, вырабатываемая цилиндром компрессора в периоды низкого потребления, и используется для производства энергии в периоды высокого потребления. Эта технология может быть использована для уменьшения размера и веса двигателя, увеличения удельной мощности и крутящего момента, а также снижения расхода топлива и выбросов.

По словам производителя, в отличие от любой другой поршневой технологии ДВС, технология разделенного цикла двигателя Scuderi отделяет процессы сжатия от процессов расширения (сгорания), обеспечивая сжатие независимо от расширения и расширение независимо от сжатия. Когда процессы разделены, энергия, произведенная одним процессом, может храниться до тех пор, пока не понадобится другому. Энергия доступна, когда она нужна, или сохраняется, когда она не нужна.

Энергия доступна, когда она нужна, или сохраняется, когда она не нужна.

В режиме розжига и зарядки компрессор и расширительный цилиндр включены, а резервуар для хранения воздуха перезаряжается во время работы расширительного цилиндра. Воздух поступает в резервуар для хранения воздуха и расширительный цилиндр.

В режиме детандера и сжигания воздуха цилиндр компрессора отключается, а воздух под высоким давлением для сжигания выпускается из резервуара для хранения воздуха без потока воздуха в цилиндр компрессора или из него.

В режиме воздушного компрессора расширительный цилиндр отключается, и цилиндр компрессора перезаряжает резервуар для хранения воздуха во время спуска, торможения и замедления. Воздух поступает в резервуар для хранения воздуха без впрыска топлива или зажигания.

В режиме расширителя воздуха цилиндр компрессора отключается, и воздух под высоким давлением выпускается из резервуара для хранения воздуха для питания двигателя без впрыска топлива или зажигания.

Роторный двигатель Doyle ( www.doylerotary.com ) спроектировал и построил (как следует из названия) роторный двигатель. Но двигатель Doyle не похож на роторные двигатели Ванкеля, которые использовались во многих автомобилях Mazda на протяжении многих лет. Скорее, это вариант радиального двигателя, который можно было найти на многих винтовых самолетах прошлого. Радиальный двигатель отличается тем, что коленчатый вал вращается, а цилиндры остаются неподвижными. Обратное верно для роторного двигателя. Коленчатый вал неподвижен, а картер и цилиндры вращаются вокруг него. Ротари этой конструкции использовались в бипланах Gnome во время Первой мировой войны. Они также приводили в движение автомобили Adams-Farwell, которые были построены в относительно небольших количествах между 1905 и 1912.

Двигатель Дойла использует эту конструкцию роторного двигателя и буквально переворачивает ее с ног на голову. В обычном роторном двигателе вершины поршней обращены наружу, а шатуны соединены с центральным коленчатым валом. Каждый цилиндр имеет собственную головку блока цилиндров, впускной и выпускной клапаны и систему зажигания. В двигателе Дойла верхние части поршней обращены к центру двигателя. Шатуны направлены наружу и прикреплены к внешнему корпусу. Внешний корпус, поршни и цилиндры вращаются вокруг центральной камеры сгорания на эксцентрике. Когда корпус цилиндра вращается, эксцентрик заставляет поршни двигаться вверх и вниз, создавая мощность.

Каждый цилиндр имеет собственную головку блока цилиндров, впускной и выпускной клапаны и систему зажигания. В двигателе Дойла верхние части поршней обращены к центру двигателя. Шатуны направлены наружу и прикреплены к внешнему корпусу. Внешний корпус, поршни и цилиндры вращаются вокруг центральной камеры сгорания на эксцентрике. Когда корпус цилиндра вращается, эксцентрик заставляет поршни двигаться вверх и вниз, создавая мощность.

Вдобавок к сложности, двигатель Дойла также имеет конструкцию с разделенным циклом. Есть два набора поршней: один отвечает за впуск и сжатие, другой за мощность и выпуск. Казалось бы, это приводит к большому количеству вращающегося металла, но компания утверждает, что вращающаяся масса на самом деле будет меньше, чем в обычном двигателе аналогичной мощности, потому что внешний корпус изготовлен из алюминия.

Двигатель Doyle не имеет впускных и выпускных клапанов. Отверстие на обращенном внутрь конце цилиндров обеспечивает подачу газа в цилиндры и из них, а также в центральную камеру сгорания, общую для всех цилиндров. Одна свеча зажигания отвечает за зажигание. Уплотнения вершины и ротора роторного двигателя Mazda используются для герметизации вращающихся частей.

Одна свеча зажигания отвечает за зажигание. Уплотнения вершины и ротора роторного двигателя Mazda используются для герметизации вращающихся частей.

Эта конструкция может быть применена к двигателям различного размера и рабочего объема. Дойл построил прототип двигателя с 12 цилиндрами и рабочим объемом 4,2 л. Парные комплекты цилиндров и поршней также могут быть сложены вместе для получения более крупных двигателей. Совсем недавно Дойл уменьшил количество цилиндров, чтобы создать 6-цилиндровый прототип.

В обычном четырехтактном двигателе каждый поршень совершает рабочий ход один раз за два оборота коленчатого вала. Конструкция с разделенным циклом Doyle делает его четырехтактным двигателем, в котором каждый силовой поршень производит рабочий ход при каждом обороте коленчатого вала. Таким образом, на 12-цилиндровом прототипе за один оборот приходится шесть рабочих тактов. Компания назвала это циклом Дойла.

Как и следовало ожидать, компания заявляет о нескольких преимуществах своего дизайна. Конструкция с разделенным циклом позволяет одному ряду поршней выполнять такты впуска и сжатия (IC), в то время как другой ряд выполняет такты мощности и выпуска (PE). Центральная камера сгорания разделяет эти два ряда. Такая компоновка означает, что поршни и цилиндры IC могут быть сконструированы иначе, чем со стороны PE. Нет необходимости стрелять до верхней мертвой точки (ВМТ), поэтому топливо может сгорать дольше и полнее в камере сгорания.

Конструкция с разделенным циклом позволяет одному ряду поршней выполнять такты впуска и сжатия (IC), в то время как другой ряд выполняет такты мощности и выпуска (PE). Центральная камера сгорания разделяет эти два ряда. Такая компоновка означает, что поршни и цилиндры IC могут быть сконструированы иначе, чем со стороны PE. Нет необходимости стрелять до верхней мертвой точки (ВМТ), поэтому топливо может сгорать дольше и полнее в камере сгорания.

В обычном двигателе каждая камера сгорания работает немного иначе, чем другие. Это происходит из-за различий в рабочих температурах и длинах впуска и выпуска. В двигателе Дойла каждый цилиндр использует одну и ту же камеру сгорания. Это увеличивает постоянство мощности между каждым цилиндром, что приводит к тому, что двигатель работает более плавно и имеет одинаковые характеристики износа для каждого компонента.

Отсутствие клапанного механизма означает меньшие потери энергии из-за трения. Кроме того, в отличие от обычных клапанов, отверстия в двигателе Дойла открываются и закрываются мгновенно. Это позволяет порту оставаться открытым дольше и оставаться на полном потоке намного дольше, чем в обычном клапанном механизме. Это преимущество наиболее заметно при более высоких оборотах, когда эффективность обычных клапанных механизмов начинает падать. Устранение клапанного механизма также избавляет от примерно сотни движущихся частей и устраняет возможность взорванных прокладок головок, треснутых головок цилиндров, износа распределительных валов, погнутых или выпавших клапанов или сломанных ремней ГРМ.

Это позволяет порту оставаться открытым дольше и оставаться на полном потоке намного дольше, чем в обычном клапанном механизме. Это преимущество наиболее заметно при более высоких оборотах, когда эффективность обычных клапанных механизмов начинает падать. Устранение клапанного механизма также избавляет от примерно сотни движущихся частей и устраняет возможность взорванных прокладок головок, треснутых головок цилиндров, износа распределительных валов, погнутых или выпавших клапанов или сломанных ремней ГРМ.

Также заявлены более низкие выбросы NOX и углеводородов, в первую очередь из-за конструкции двигателя с разделенным циклом. В обычном двигателе температура перед зажиганием высока, потому что свежий воздух, втягиваемый во время такта впуска, поступает в цилиндр, из которого только что были выпущены чрезвычайно горячие газы. Пиковые температуры увеличиваются по мере увеличения угла опережения зажигания. Зажигание до ВМТ приводит к тому, что поршень сжимает только что воспламененную смесь. Сжатие воздуха повышает температуру горения. NOX возникает из-за того, что температура горения остается очень высокой в течение длительного времени.

Сжатие воздуха повышает температуру горения. NOX возникает из-за того, что температура горения остается очень высокой в течение длительного времени.

В двигателе Дойла свежий воздух подается в относительно холодный цилиндр, который не отвечает за сгорание. Это приводит к более низким температурам перед зажиганием. Затем свежий воздух сжимается и подается в центральную камеру сгорания, где впрыскивается топливо и воспламеняется смесь. Зажигание после ВМТ снижает пиковые температуры сгорания.

Выбросы углеводородов возникают из-за несгоревшего топлива, покидающего двигатель через выхлоп. Двигатель Дойла позволяет топливу сгорать в камере сгорания, а затем в силовых цилиндрах. Говорят, что увеличение времени горения уменьшает количество несгоревшего топлива (углеводородов), выходящего из двигателя.

Ни одна из рассмотренных нами конструкций двигателей не может быть классифицирована как «нормальная» в общепринятом смысле. Но то, что следует далее, уводит нас еще дальше от проторенного пути проектирования двигателей внутреннего сгорания. С таким названием, как Grail Engine Technologies (www.grailengine.com), можно с уверенностью предположить, что все будет интересно.

С таким названием, как Grail Engine Technologies (www.grailengine.com), можно с уверенностью предположить, что все будет интересно.

Двигатель Grail представляет собой двухтактный двигатель, состоящий из одного выпускного клапана, трех свечей зажигания и непосредственного топливного инжектора, расположенных в верхней части цилиндра. Один впускной клапан расположен внутри поршня. В камере предварительного сжатия находится односторонний язычковый клапан. Всасываемый воздух проходит через вентиляционные отверстия к поршню, через картер, впускные отверстия поршня, а затем через поршневой клапан.

Сжатие происходит в воздушной камере лепесткового клапана, камере предварительного сжатия, вентиляционных и поршневых каналах, каналах впуска поршня и картере двигателя. При движении поршня вверх под ним создается вакуум. Свежий воздух поступает через впускную камеру через односторонний лепестковый клапан и заполняет наружную камеру предварительного сжатия, выпускные отверстия поршня и впускные отверстия поршня свежим воздухом.

Сжатие происходит внутри цилиндра, когда поршень движется вверх. В ВМТ происходит непосредственный впрыск с последующим однократным или многократным зажиганием. Это толкает поршень вниз в цилиндр, сжимая воздух в картере двигателя, внешней камере предварительного сжатия, вентиляционных отверстиях поршня и впускных отверстиях поршня.

Непосредственно перед НМТ выпускной клапан открывается с помощью стандартного кулачкового/толкающего механизма или электромеханического управления клапаном. Выхлопные газы выходят через отверстие выпускного клапана в верхней части цилиндра. Сжатый свежий воздух поступает в цилиндр через поршневой клапан, который вытесняет последний выхлоп. Когда поршень проходит НМТ, выпускной клапан и поршневой клапан закрываются, и цикл повторяется.

Регулировка давления во внешней камере предварительного сжатия с помощью серводвигателя или его аналога позволяет контролировать объемный КПД двигателя в диапазоне оборотов двигателя.

Компания заявляет о двух других разработках в конструкции двигателя. Первый известен как воспламенение от сжатия с принудительным полугомогенным зарядом (FS-HCCI). Второй — цикл Грааля, представляющий собой комбинацию воспламенения одного типа или воспламенения от сжатия с гомогенным зарядом, которое одновременно работает в цикле Миллера. По заявлению компании, двигатель Grail может стать первым двухтактным двигателем, в котором не наблюдается перекрестного загрязнения топлива и масла. Это приводит к снижению выбросов, но при этом обеспечивает большую мощность и крутящий момент при меньшем потреблении топлива, чем более крупные двигатели.

Первый известен как воспламенение от сжатия с принудительным полугомогенным зарядом (FS-HCCI). Второй — цикл Грааля, представляющий собой комбинацию воспламенения одного типа или воспламенения от сжатия с гомогенным зарядом, которое одновременно работает в цикле Миллера. По заявлению компании, двигатель Grail может стать первым двухтактным двигателем, в котором не наблюдается перекрестного загрязнения топлива и масла. Это приводит к снижению выбросов, но при этом обеспечивает большую мощность и крутящий момент при меньшем потреблении топлива, чем более крупные двигатели.

Перекрестное загрязнение в двухтактном двигателе с непосредственным впрыском топлива происходит, когда поршень и кольца пересекают впускные и выпускные отверстия стенки цилиндра. Масло, смазывающее поршень, стенки цилиндра и кольца, поступает в выпускную и впускную камеры сгорания. Если уменьшить количество масла в этой области для поддержания уровня выбросов, а также вакуумирования цилиндра для чистого сгорания, это может привести к преждевременному износу и/или высокому уровню выбросов твердых частиц. Grail утверждает, что его движок не страдает от этих проблем.

Grail утверждает, что его движок не страдает от этих проблем.

Пожалуй, самый необычный двигатель я оставил напоследок. Сферический двигатель Hüttlin ( www.innomot.org ) использует некоторые из обсуждавшихся ранее технологий, например, оппозитные поршни, но он отличается от других конструкций почти во всех других отношениях. Hüttlin Kugelmotor (сферический двигатель) назван в честь его изобретателя, доктора Герберта Хюттлина, который работал над этой и другими конструкциями двигателя более 20 лет.

Описать очень нетрадиционный двигатель Hüttlin словами — настоящая проблема, возможно, поэтому веб-сайт компании использует так много анимаций, чтобы рассказать свою историю. В этой конструкции энергия сгорания, генерируемая во время рабочего такта, напрямую преобразуется во вращательное движение. В конструкции нет обычного коленчатого вала.

Алюминиевый сферический корпус содержит поршневой ротор, вращающийся в двух роликоподшипниках с большими кольцами. Ротор оснащен изогнутыми цилиндрическими камерами для размещения двух пар противоположных поршней. Для каждой поршневой пары используются два полых направляющих шарика. Эти шарики катятся по обеим направляющим поверхностям криволинейного элемента, расположенного в ортогональном продольно-центрированном положении на оси системы и прочно прикрепленного к корпусу. Когда поршни и узел камеры сгорания вращаются, направляющие шарики направляют поршни через возвратно-поступательное качательное движение четырехтактного двигателя Отто.

Ротор оснащен изогнутыми цилиндрическими камерами для размещения двух пар противоположных поршней. Для каждой поршневой пары используются два полых направляющих шарика. Эти шарики катятся по обеим направляющим поверхностям криволинейного элемента, расположенного в ортогональном продольно-центрированном положении на оси системы и прочно прикрепленного к корпусу. Когда поршни и узел камеры сгорания вращаются, направляющие шарики направляют поршни через возвратно-поступательное качательное движение четырехтактного двигателя Отто.

Компания видит широкий спектр применения этого двигателя. Уже разработаны и испытаны несколько конфигураций, в том числе гибридный генератор, увеличивающий запас хода, электродвигатель и компрессор в одном корпусе, а также домашний источник питания, который можно комбинировать с солнечными и тепловыми коллекторами. Его также можно использовать в сочетании с ветряной турбиной для производства электроэнергии и сжатого воздуха.

Конфигурация гибридного расширителя диапазона особенно интригует. Двигатель можно было бы использовать для производства электроэнергии для электромобиля, чтобы пополнять его аккумуляторы, когда они разряжаются. Соединение двигателя непосредственно с трансмиссией транспортного средства позволит при необходимости использовать дополнительную тягу, а также рекуперативное торможение для дальнейшего пополнения аккумуляторов. Если функция сгорания двигателя отключена, его компрессия, которая в противном случае не использовалась бы, также может способствовать торможению автомобиля.

Двигатель можно было бы использовать для производства электроэнергии для электромобиля, чтобы пополнять его аккумуляторы, когда они разряжаются. Соединение двигателя непосредственно с трансмиссией транспортного средства позволит при необходимости использовать дополнительную тягу, а также рекуперативное торможение для дальнейшего пополнения аккумуляторов. Если функция сгорания двигателя отключена, его компрессия, которая в противном случае не использовалась бы, также может способствовать торможению автомобиля.

Все компании, создавшие уникальные конструкции двигателей, описанные в этом отчете, считают, что у них есть все необходимое, чтобы произвести революцию в транспортной отрасли. Поскольку ни одна из этих новых технологий не дает возможности заглянуть в будущее, нам, вероятно, придется подождать еще несколько лет, чтобы выяснить, верна ли какая-либо из них. Независимо от результата, приятно видеть, сколько разных методов можно использовать для достижения одних и тех же целей.

Пока поршень движется вниз, открывается, клапан, отвечающий за подачу топливной смеси, и в камеру сгорания подается топливо, смешанное с воздухом. После достижения поршнем самой нижней мертвой точки начинается следующий такт.

Пока поршень движется вниз, открывается, клапан, отвечающий за подачу топливной смеси, и в камеру сгорания подается топливо, смешанное с воздухом. После достижения поршнем самой нижней мертвой точки начинается следующий такт.

Гильза цилиндра также известна как камера сгорания .

Гильза цилиндра также известна как камера сгорания . Шатун также известен как шатун .

Шатун также известен как шатун .