Содержание

Принцип работы дизельного двигателя: рабочая температура, схема мотора

Содержание статьи:

- Немножко предыстории

- Особенности конструкции

- Принцип работы

- Дополнительное оборудование

- Топливная система

- Турбонаддув

- Форсунки и интеркулер

- Рабочая температура дизеля

Приветствую вас друзья! Дизельный силовой агрегат уже давно завоевал любовь и уважение в кругу автолюбителей! Он экономичнее, надежнее, да и общее КПД на порядок выше нежели у бензинового собрата. Однако, более сложное устройство и принцип работы дизельного двигателя не дают многим отечественным шоферам решиться на покупку автомобиля такого типа. Оно и не странно, выбор автомобиля заставляет обратить внимание на стоимость обслуживания автотехники и это правильно! Но все же, дабы развеять опасения коллег, сегодня я попытаюсь в понятной форме описать вам все особенности такого агрегата. Но обо всем, как обычно по порядку…

Содержание

- Немножко предыстории

- Особенности конструкции

- Принцип работы

- Дополнительное оборудование

- Топливная система

- Турбонаддув

- Форсунки и интеркулер

- Рабочая температура дизеля

Немножко предыстории

Первый мотор такого типа был создан французским инженером Рудольфом Дизелем, который жил в эпоху XIX века. Как вы сами понимаете, мастер не долго думал над названием своего изобретения и пошел по стопах великих изобретателей, прозвав его своей фамилией. Функционировал двигатель на керосине, а использовался исключительно среди кораблей и стационарных станков. Почему? Все очень просто, огромный вес и повышенный шум движка, не позволял увеличить спектр его применения.

Как вы сами понимаете, мастер не долго думал над названием своего изобретения и пошел по стопах великих изобретателей, прозвав его своей фамилией. Функционировал двигатель на керосине, а использовался исключительно среди кораблей и стационарных станков. Почему? Все очень просто, огромный вес и повышенный шум движка, не позволял увеличить спектр его применения.

И так было вплоть до 1920 года, когда первые экземпляры уже существенно модернизированного дизеля, начали применять в общественном и грузовом транспорте. Правда только спустя 15 лет, появились первые модели легковых автомобилей, работающих на солярке, но наличие все тех же минусов не позволяли использовать силовой агрегат повсеместно. Лишь в 70-х годах, свет увидели действительно компактные дизели, к слову говоря, многие эксперты привязывают это событие к резкому скачку цен на нефть. Как бы там ни было, дизельный силовой агрегат за время своего становления на чем только не работал. Экспериментаторы лили в него все что под руку попадется: рапсовое масло, сырая нефть, мазут, керосин и наконец солярка. В наши дни, мы все видим к чему это привело – на фоне дорогого бензина, дизель покоряет не только Европу, но и весь мир!

В наши дни, мы все видим к чему это привело – на фоне дорогого бензина, дизель покоряет не только Европу, но и весь мир!

Особенности конструкции

Устройство дизельного двигателя, по большому счету имеет не так уж много отличий в сравнении с бензиновым аналогом. Это все тот же поршневой мотор внутреннего сгорания, в котором воспламенение топлива осуществляется не посредством искры, а за счет сжатия или нагрева. В его конструкции можно выделить несколько основных элементов:

- Поршни;

- Цилиндры;

- Топливные форсунки;

- Свечи накаливания;

- Клапан впускной и выпускной;

- Турбина;

- Интеркулер.

Для сравнения: КПД бензинового мотора в среднем составляет порядка 30%, в случае с дизельным вариантом этот показатель увеличивается до 40%, а с турбонаддувом и во все до 50%!

Более того, схемы функционирования также очень похожи между собой. Отличаются лишь процессы создания топливовоздушной смеси и ее сгорания. Ну и еще одно глобальное отличие – это прочность деталей. Обуславливается такой момент значительно большим уровнем степени сжатия, ведь если в «зажигалках» допускается небольшой люфт между деталями, то в дизеле все должно быть максимально плотно.

Ну и еще одно глобальное отличие – это прочность деталей. Обуславливается такой момент значительно большим уровнем степени сжатия, ведь если в «зажигалках» допускается небольшой люфт между деталями, то в дизеле все должно быть максимально плотно.

Принцип работы

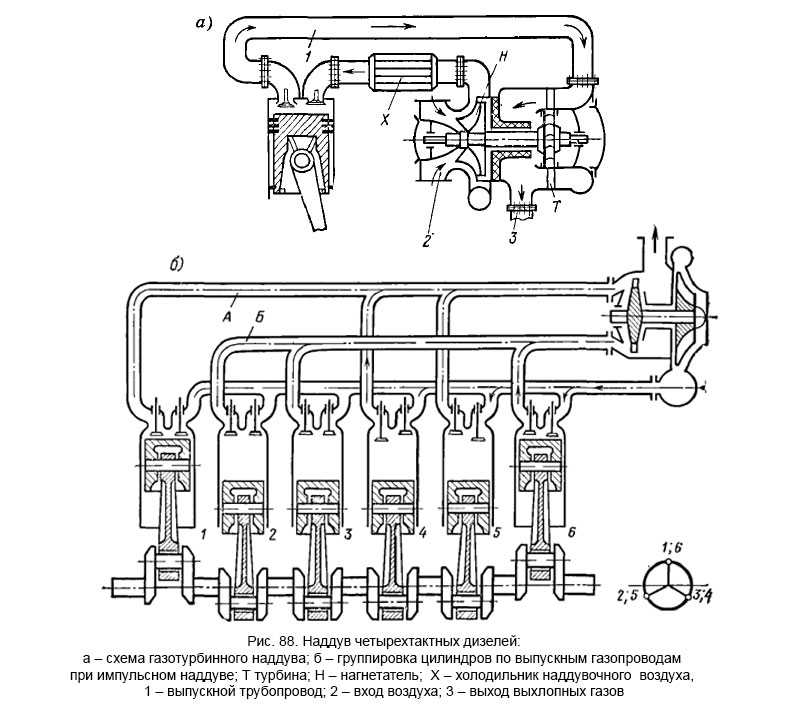

Давайте наконец разберемся, как работает дизельный двигатель. Если говорить о четырехтактном варианте, то здесь можно наблюдать отдельную от цилиндра камеру сгорания, которая тем не менее связана с ним специальным каналом. Данный тип моторов, продвинули в массы намного раньше нежели модификацию с двумя тактами, в связи с тем, что они были тише и имели повышенный диапазон оборотов. Если следовать логике, то становится понятно, если 4 такта, то соответственно рабочий цикл состоит из 4 фаз, рассмотрим их.

- Впуск – при повороте коленчатого вала в районе 0-180 градусов, воздух попадает в цилиндр сквозь впускной клапан, который открывается на 345-355 градусов. Одновременно с впускным открывается и выпускной клапан, при повороте коленвала на 10-15 градусов.

- Сжатие – двигаясь вверх при 180-360 градусах, поршень сжимает воздух в 16-25 раз, в свою очередь в начале такта при 190-210 градусах, закрывается впускной клапан.

- Рабочий ход – когда такт только начинается, топливо смешивается с горячим воздухом и воспламеняется, естественно происходит это все до достижения поршнем мертвой точки. При этом выделяются продукты сгорания, которые оказывают давление на поршень и тот двигается вниз. Обратите внимание, что давление газов постоянно, так сгорание топлива длится ровно столько же, сколько форсунка дизельного двигателя подает жидкость. Именно благодаря этому, развивается больший крутящий момент в сравнении с бензиновыми агрегатами. Осуществляется все это действие при 360-540 градусах.

- Выпуск – когда коленчатый вал поворачивается на 540-720 градусов, поршень двигаясь вверх выдавливает выхлопные газы через открытый выпускной клапан.

Принцип работы двухтактного дизельного двигателя отличается более быстрыми фазами, единым процессом газообмена и непосредственным впрыском. Для тех, кто не в теме напомню: в таких конструкциях камера сгорания находится непосредственно в поршне, а топливо поступает в пространство над ним. Когда поршень движется вниз, продукты горения покидают цилиндр через выпускные клапана. Далее, отворяются впускные клапана и поступает свежий воздух. При движении поршня вверх, все клапана закрыты, в это время происходит сжатие. Топливо впрыскивается распылителями и начинается его воспламенение до достижения поршнем верхней мертвой точки.

Для тех, кто не в теме напомню: в таких конструкциях камера сгорания находится непосредственно в поршне, а топливо поступает в пространство над ним. Когда поршень движется вниз, продукты горения покидают цилиндр через выпускные клапана. Далее, отворяются впускные клапана и поступает свежий воздух. При движении поршня вверх, все клапана закрыты, в это время происходит сжатие. Топливо впрыскивается распылителями и начинается его воспламенение до достижения поршнем верхней мертвой точки.

Дополнительное оборудование

Если отбросить сам ДВС в сторону, на общий план выходит целый ряд вполне себе подготовленных помощников. Рассмотрим главных профессионалов!

Топливная система

Устройство топливной системы дизельного двигателя намного сложнее нежели в бензиновых модификациях. Объясняется данный нюанс легко и просто – требования к давлению подаваемого топлива, количеству и точности – очень высоки, сами понимаете почему. ТНВД дизельного двигателя, топливный фильтр, форсунки их распылители – все это основные элементы системы. Отдельной статьи заслуживает не только аппаратура, но и устройство топливного фильтра. Возможно, вскоре разберем под микроскопом и их.

Отдельной статьи заслуживает не только аппаратура, но и устройство топливного фильтра. Возможно, вскоре разберем под микроскопом и их.

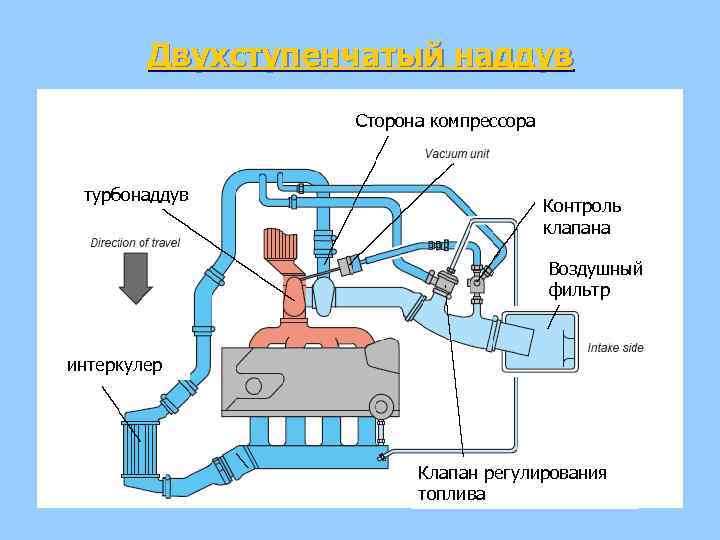

Турбонаддув

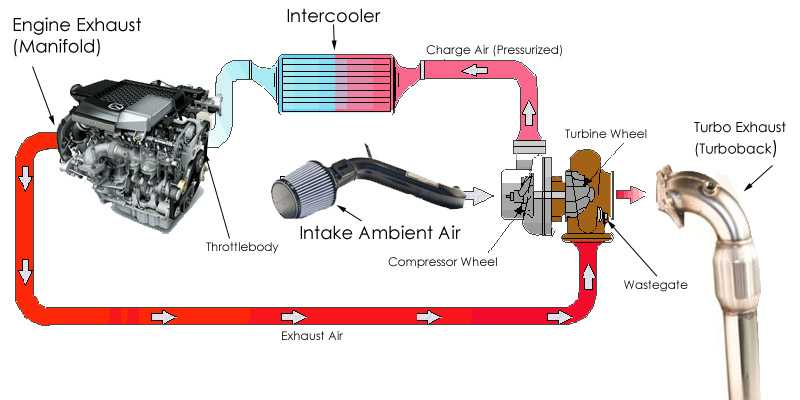

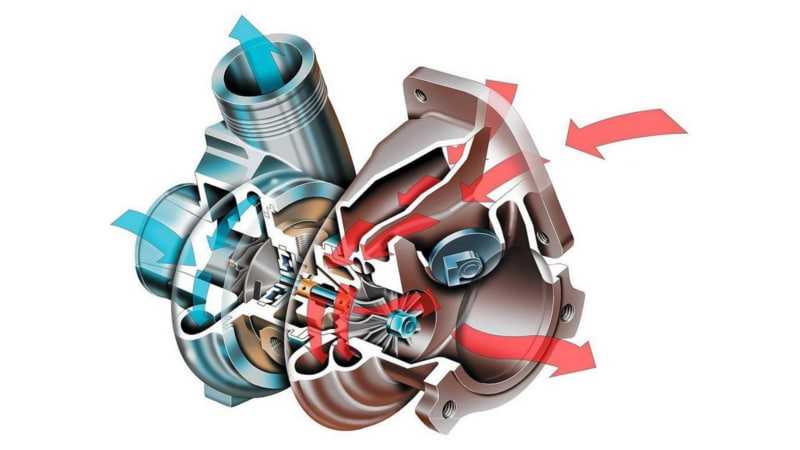

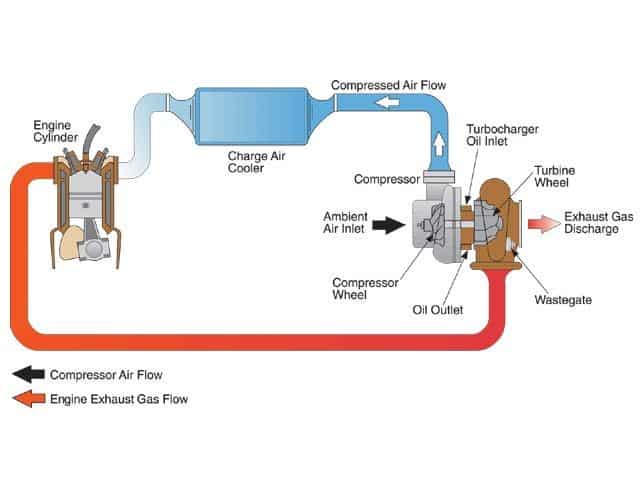

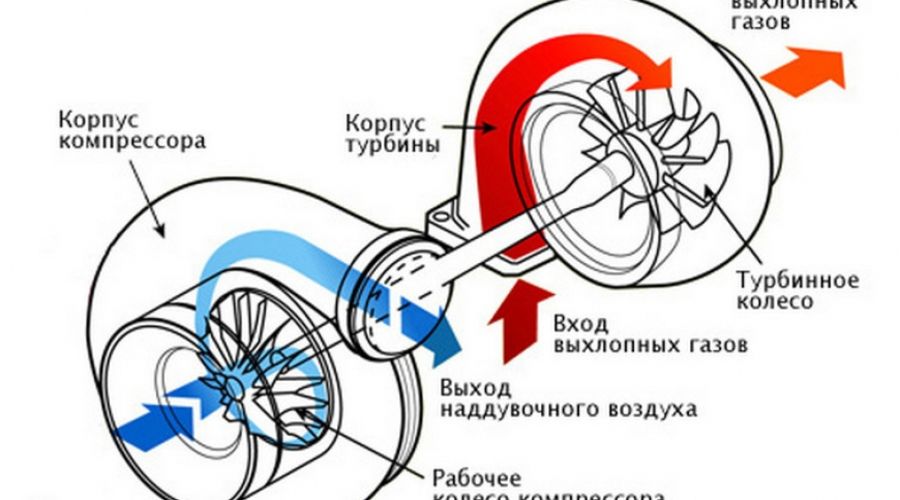

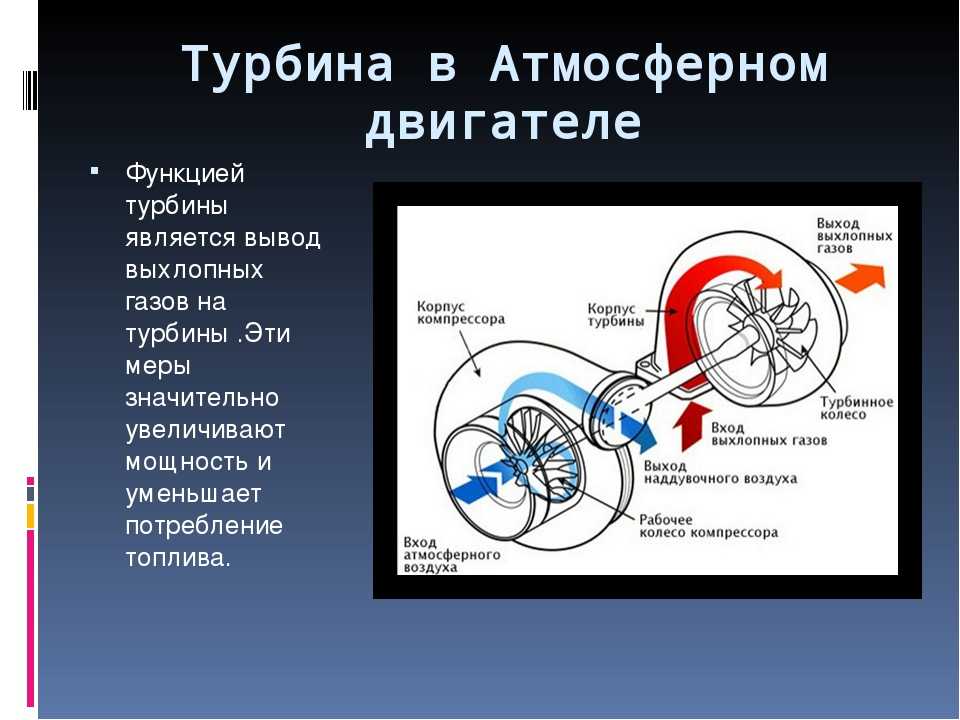

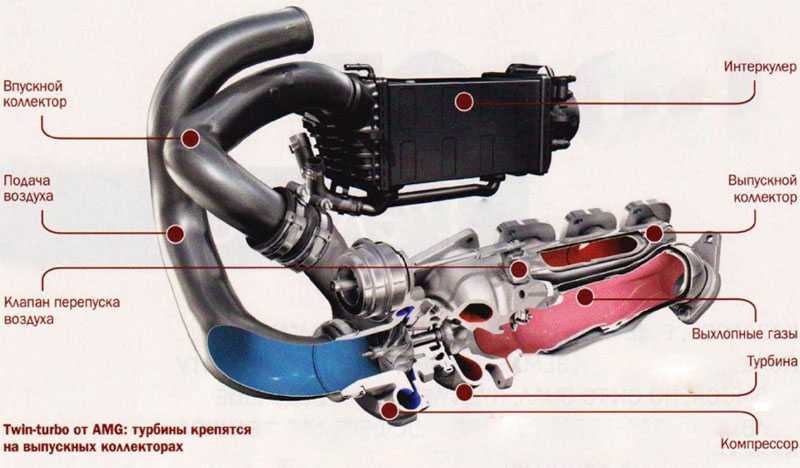

Турбина на дизельном двигателе существенно увеличивает его производительность за счет того, что топливо подается под высоким давлением и соответственно полностью выгорает. Конструкция данного агрегата в принципе не такая уж сложная, состоит она всего из двух кожухов, подшипников и защитной сетки из металла. Принцип работы турбины дизельного двигателя выглядит следующим образом:

- Компрессор, к которому подсоединен один кожух всасывает воздух внутрь турбонагнетателя.

- Далее, активируется ротор.

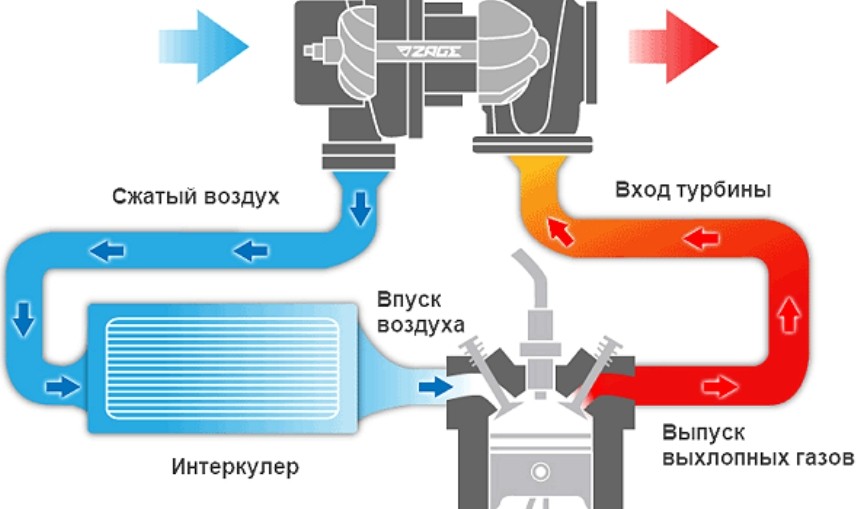

- После, настает время охладить воздух, с этой задачей справляется интеркулер.

- Пройдя несколько фильтров на своем пути, воздух через впускной коллектор попадает в двигатель, после чего клапан закрывается, а последующее его открытие происходит на завершающей стадии рабочего хода.

- Как раз тогда через турбину, мотор покидают отработанные газы, которые еще и оказывают определенное давление на ротор.

- В этот момент скорость вращения турбины может достигать 1500 оборотов в секунду, а посредством вала вращается и ротор.

Цикл турбины работающего силового агрегата повторяется раз за разом и именно благодаря вот такой стабильности, мощность мотора растет!

Форсунки и интеркулер

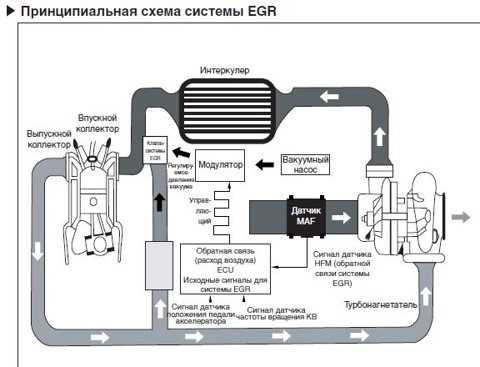

Принцип работы интеркулера, а также форсунки, да и вообще их предназначение, разумеется кардинально отличаются. Первый, путем теплообмена снижает температуру воздуха, который в горячем состоянии сильно влияет на долговечность двигателя. На форсунку же, ложиться задача в дозировке и распылении топлива.

Функционирует она в импульсном режиме за счет кулачка, отходящего от распредвала и собственно распылителей.

Рабочая температура дизеля

Не стоит пугаться если на панели приборов отсутствуют привычные 90 градусов. Дело в том, что рабочая температура дизельного двигателя довольно специфическая и зависит от конкретной марки автомобиля, собственно самого мотора и термостата. Так, если для «Фольксвагена» нормальным значением будет отметка в пределах 90-100 градусов, то рядовой «Мерседес» функционирует при 80-100, а «Опель» вообще в районе 104-111 градусов. Отечественный грузовик «КАМАЗ», например, работает при 95-98 градусах.

Так, если для «Фольксвагена» нормальным значением будет отметка в пределах 90-100 градусов, то рядовой «Мерседес» функционирует при 80-100, а «Опель» вообще в районе 104-111 градусов. Отечественный грузовик «КАМАЗ», например, работает при 95-98 градусах.

Какая бы рабочая температура, не была у вашего силового агрегата, одно очевидно – моторы на солярке сегодня актуальны, как никогда. Не верите мне? Оглянитесь по сторонам, сегодня можно встретить даже дизельный двигатель на «Ниву» и это я вам скажу, случай не единичный. Уже из этого можно сделать вывод – такой мотор во много лучше бензинового.

Да в скоростных качествах сравниться с бензиновыми ему вряд ли удастся, хотя современные модели с турбинами определенно создать конкуренцию могут.

Если же менять машину, а тем более двигатель желание нет, рекомендую собственными руками помыть мотор, ведь мы делаем это не так уж часто, как выглядит процедура я описал здесь. В общем свое мнение я высказал, жду ваше в комментариях! Всего доброго!

youtube.com/embed/ilZyCD-QlJg» frameborder=»0″ allowfullscreen=»allowfullscreen»>

Автомобильные турбины и турбокомпрессоры – принцип работы

ПРИНЦИП РАБОТЫ

Для получения более четкого представления о принципе работы турбокомпрессора, необходимо ознакомиться с системой функционирования двигателя внутреннего сгорания. На сегодняшний день, большинство дизельных легковых и грузовых автомобилей оснащаются 4-х тактными поршневыми двигателями, работа контролируется при помощи впускных и выпускных клапанов. Каждый рабочий цикл состоит из 4 тактов при 2 полных оборотах коленвала.

• Впуск – при движении поршня вниз, воздух (в дизельном двигателе) или смесь топлива и воздуха (в бензиновом двигателе) проходит через открытый впускной клапан.

• Компрессия – происходит сжатие горючей массы.

• Расширение – смесь воздуха и топлива воспламеняется при помощи свечей (бензиновый двигатель), дизельное топливо впрыскивается под давлением и воспламенение происходит произвольно.

• Выпуск – при движении поршня вверх, выпускаются выхлопные газы.

Данные принципы работы предоставляют следующие пути увеличения эффективности работы двигателя:

1. Увеличение объема

2. Увеличение скорости работы двигателя

3. Турбокомпрессия

Увеличение объема

Увеличение объема обеспечивает увеличение мощности двигателя, так как увеличение камеры сгорания позволяет нагнетание большего объема воздуха и большее колличество сжигаемого топлива. Увеличение объема может быть достигнуто путем увеличения колличества цилиндров или увеличения объема каждого цилиндра. В целом, увеличения объема приводит к увеличению массы двигателя. Этот способ не обеспечивает значительных преимушеств по уровню выбросов и потреблению топлива.

Увеличение скорости работы двигателя

Другим способом увеличения мощности двигателя является увеличение скорости работы двигателя. Увеличение скорости проводится путем увеличения колличества ходов поршня на единицу времени. Однако, по техническим причинам этот способ имеет жесткие ограничения. Увеличение скорости работы двигателя приводит к увеличению потерь при накачивании и других операциях, что вызывает падение эффективности работы.

Однако, по техническим причинам этот способ имеет жесткие ограничения. Увеличение скорости работы двигателя приводит к увеличению потерь при накачивании и других операциях, что вызывает падение эффективности работы.

Турбокомпрессия

При применении двух первых способов, двигатель обеспечивается только собственным нагнетанием. Воздух для сгорания проходит прямо в цилиндр во время впускного такта. При использовании турбокомпрессора, воздух, поступающий в камеру сгорания предварительно сжимается. В двигатель поступает тот же объем воздуха, однако, более высокое давление обеспечивает прохождение большего колличества воздушной массы, что позволяет увеличить объем сжигаемого топлива. Таким образом, при использовании турбокомпрессора, мощность двигателя увеличивается по отношению к его объему и колличеству потребляемого топлива.

Охлаждение нагнетаемого воздуха.

В ходе компрессии, нагнетаемый воздух нагревается до 180 С. При охлаждении, плотность воздуха увеличивается,что позволяет увеличить объем нагнетаемого воздуха.

Охлаждение нагнетаемого воздуха является одной из немногих мер по увеличению мощности двигателей внутреннего сгорания, которые положительно влияют на уровень потребления топлива и уровень выброса вредных веществ. Снижение температуры входящего воздуха обеспечивает снижение температуры сгорания и, таким образом, снижение колличества вырабатываемого NO (x). Увеличение плотности воздуха снижает расход топлива и уровень загрязнения окружающей среды.

Существуют два типа турбокомпрессии – механическая турбокомпрессия и компрессия выхлопных газов.

Механическая турбокомпрессия

При механической турбокомпрессии, воздух сжимается при помощи компрессора, приводимого от двигателя. Однако, часть получаемого увеличения мощности уходит на привод компрессора. В зависимости от размера двигателя, мощность, необходимая для привода компрессора составляет от 10 до 15% от общей выработки двигателя. Таким образом, при сравнении с обычным двигателем такой же мощности, двигатель с механической турбокомпрессией имеет повышенный расход топлива.

Турбокомпрессия выхлопных газов

При использовании компрессии выхлопных газов, энергия газа, которая не используется в обычных условиях, направлена на привод турбины. Компрессор находится на одном валу с турбиной и обеспечивает забор, сжатие и подачу воздуха в камеру сгорания. В этом случае механичекие соединения с двигателем отсутствуют.

Преимущества турбокомпрессии выхлопных газов.

• По сравнению с обычным двигателем такой же мощности, турбодвигатель имеет меньший расход топлива, так как часть энергии выхлопных газов способствует увеличению мощности двигателя. Меньший объем двигателя сокращает термические и др. потери.

• Турбодвигатель имеет значительно лучшее соотношение веса к мощности, т.е. Kw / кг.

• Необходимая площадь двигательного отсека турбодвигателя меньше, чем у обычного двигателя.

• При использовании турбодвигателя, возможно дальнейшее улучшение характеристик крутящего момента для поддержания мощности, близкой к максимальной при очень низкой скорости двигателя, что позволяет избежать частого переключения скоростей при езде в гористой местности.

• Турбодвигатели имеют значительно лучшие характеристики работы в условиях высокогорья. В условиях пониженного давления обычный двигатель теряет значительную часть мощности. В противоположность, рабочие характеристики турбодвигателя улучшаются вследствие увеличения разницы между постоянным давлением вверх по соединениям турбины и пониженным внешним давлением у входа турбины. Низкая плотность воздуха у входа компенсируется, обеспечивая почти нулевую потерю мощности.

• Так как турбодвигатель имеет меньшие размеры, а соответственно и площадь шумовыделяющей поверхности, его шумовые характеристики лучше, чем у обычных двигателей. В данном случае, турбокомпрессор действует как добавочный глушитель.

ЧЕТЫРЕ ОСНОВНЫХ ПРИЧИНЫ ОТКАЗА ТУРБИНЫ

Вышла из строя турбина? Такое случается, и не обязательно что это проблемы неисправности узлов самой турбины. Практика показывает, что существует ряд причин, по которым турбина выходит из строя и кроются они во внешних факторах. Давайте рассмотрим и обсудим причины выхода турбины из строя.

Давайте рассмотрим и обсудим причины выхода турбины из строя.

ОДНА ИЗ ПРИЧИН ВЫХОДА ИЗ СТРОЯ ТУРБИНЫ — ЭТО ЗАГРЯЗНЕНИЕ МАСЛА

Бывает такое, что масло загрязняется мелкими частицами. Для глаза эти частицы настолько малы настолько, что мы их не видим. Они полируют поверхности подшипников и скругляют тем самым их внешние кромки, что приводит к тому что подшипник на стороне компрессора изнашивается по наружному диаметру.

Более крупные частицы, соответственно могут нанести повреждение более масштабное, царапины и задиры. Как правило, внутренняя поверхность подшипника повреждается в меньшей степени, она как и вал так и центральный корпус подшипников, изготовливается из более крепких материалов.

Еще одной проблемой износа подшипника является химическое воздействие на масло. Признаки выхода из строя похожи на недостаток необходимого количества смазки. Такое происходит из-за разбавления моторного масла топливом. Следовательно, смазывающие свойства масла ухудшаются.

ВТОРАЯ ИЗ ПРИЧИН ВЫХОДА ТУРБИНЫ — НЕДОСТАТОЧНАЯ СМАЗКА.

Бывает, что количество масла, которое подаётся к турбине может уменьшаться. Такое случается, например, когда материал прокладки немного перекрывает канал впуска или отверстие во фланце выпуска. Нехватка смазочного материала визуально проявляется сменой цвета поверхностей вала. Так же причиной плохой смазки турбины может быть – масляный насос, который не создаёт должного давления в системе. В последнее время участились случаи, когда «залипал» клапан в болте крепления трубки подвода масла. А из-за полного отсутствия смазочного материала, повреждение происходит очень быстро!

ТРЕТЬЯ ИЗ ПРИЧИН ВЫХОДА ТУРБИНЫ — ЭТО ИСКЛЮЧИТЕЛЬНЫЕ УСЛОВИЯ ЕЁ РАБОТЫ

Эффект «апельсиновой корки» на задней стороне появляется в следствии преувеличения допустимых оборотов. В этом случае происходит перегрев поверхностей. Смазочный материал возгорается и происходит коксование и в последствии нагар. Эти признаки перекручивания турбины явно скажутся на её работоспособности в последствии.

Так же усиленная эксплуатация турбины может проявляется и в виде отрывания частей крыльчатки турбинного колеса. Визуально будет похоже на попадание посторонних предметов. Еще это может выглядеть в виде трещин на колесе турбины, оно даже может разрушится из- за излишнего перекручивания.

Цикл разрушения этого колеса напоминает арифметическую прогрессию, чем больше эксплуатация с трещинами, тем быстрее выходит из строя турбина. Ведь её эксплуатация с разрушенным колесом не возможна.

ЧЕТВЕРТАЯ ПРИЧИНА ВЫХОДА КРОЕТСЯ В ПОВРЕЖДЕНИИ ПОСТОРОННИМИ ПРЕДМЕТАМИ

Тут рассматривается 2 варианта повреждения. Повреждение жестким предметом и повреждение мягким предметом. Соль, песок эрозируют и вызывают коррозию. Твердые предметы попадая в отверстие патрубка и продвигаясь к входу в компрессор, могут вызвать повреждения.

А такие предметы как части робы или ветошь (бумажные салфетки) и пр, это мягкие предметы. Они могут оказать такое воздействие на лопатки, что те могут загнуться назад, в некоторых случаях происходит даже отрыв кусков, т,к, метал имеет свойство уставать, при работе с посторонними мягкими предметами.

Проникнувший в турбину жесткий предмет разрушает входные кромки лопаток крыльчатки. Даже незначительные частицы ржавчины из коллектора выпуска могут вызвать большие повреждения компонентов, так как те вращаются с огромной скоростью.

Турбокомпрессоры с фиксированной геометрией

Турбокомпрессоры с фиксированной геометрией

Ханну Яаскеляйнен

Это предварительный просмотр статьи, ограниченный некоторым исходным содержанием. Для полного доступа требуется подписка DieselNet.

Пожалуйста, войдите под номером , чтобы просмотреть полную версию этого документа.

Abstract : В простейшей конструкции турбокомпрессора геометрия турбины и компрессора фиксирована, а давление наддува полностью определяется потоком выхлопных газов. Байпас со стороны выхлопа, или перепускной клапан, является распространенным средством достижения лучшего контроля давления наддува с турбинами с фиксированной геометрией. Вестгейт может быть встроен в турбонагнетатель со стороны турбины или может представлять собой отдельный клапан, подключенный к внешнему трубопроводу. Пневматическое срабатывание перепускной заслонки под давлением было обычным явлением, но во многих новых конструкциях используется вакуумное и электрическое срабатывание.

Пневматическое срабатывание перепускной заслонки под давлением было обычным явлением, но во многих новых конструкциях используется вакуумное и электрическое срабатывание.

- Введение

- Байпас со стороны выхлопа (Wastegate)

- Конструкция вестгейта

- Перепускной клапан

- Байпас со стороны впуска

Введение

Самая простая конструкция турбокомпрессора с точки зрения управления — это конструкция, в которой геометрия турбины и компрессора фиксирована и в которой не используются средства для управления давлением наддува. Давление наддува, обеспечиваемое этим типом турбокомпрессора, полностью определяется потоком выхлопных газов двигателя и характеристиками турбокомпрессора. Турбокомпрессор оптимизирован для конкретных условий эксплуатации. Размер турбины турбонагнетателя и/или отношение A/R имеют тенденцию быть относительно большими для данного применения из-за необходимости такого размера турбонагнетателя, чтобы в условиях самого высокого расхода турбонагнетатель не превышал скорость или не создавал чрезмерное давление наддува. Хотя давление наддува, близкое к номинальным, можно выбрать с помощью размера турбонагнетателя, переходная характеристика и давление наддува при более низких оборотах двигателя могут пострадать. Кроме того, на больших высотах скорость турбонагнетателя будет иметь тенденцию к увеличению, что может привести к проблемам с помпажем и / или превышению скорости турбонагнетателя, если только это не будет объяснено увеличением размера турбонагнетателя. Однако для некоторых двигателей, работающих в основном в ограниченном числе установившихся режимов, неуправляемый турбонагнетатель с турбиной с фиксированной геометрией может оказаться вполне удовлетворительным.

Хотя давление наддува, близкое к номинальным, можно выбрать с помощью размера турбонагнетателя, переходная характеристика и давление наддува при более низких оборотах двигателя могут пострадать. Кроме того, на больших высотах скорость турбонагнетателя будет иметь тенденцию к увеличению, что может привести к проблемам с помпажем и / или превышению скорости турбонагнетателя, если только это не будет объяснено увеличением размера турбонагнетателя. Однако для некоторых двигателей, работающих в основном в ограниченном числе установившихся режимов, неуправляемый турбонагнетатель с турбиной с фиксированной геометрией может оказаться вполне удовлетворительным.

Для применений, которые испытывают широкий диапазон условий эксплуатации и которые должны обеспечивать хорошие динамические характеристики, например, в легковых автомобилях, турбонагнетатель с фиксированной геометрией без контроля давления наддува не подходит. Для контроля давления наддува турбокомпрессоров с турбинами с фиксированной геометрией в этих приложениях можно использовать два метода:

- Байпас со стороны выхлопа , также известный как перепускной клапан , для перепуска части потока на входе турбины, или

- Байпас со стороны впуска для перепуска потока на входе компрессора.

Байпас со стороны выпуска (Вестгейт)

Добавление перепускного клапана, который позволяет части выхлопных газов обходить турбину, является более распространенным средством достижения лучшего контроля давления наддува с турбинами с фиксированной геометрией. В большинстве приложений это позволяет использовать турбину с фиксированной геометрией меньшего размера или с меньшим отношением A/R, которая способна обеспечить большую мощность для компрессора при более низком расходе выхлопных газов, для данного приложения, рисунок 1 9.0046 [2629] . Переходная характеристика также значительно улучшается из-за улучшенной эффективности низкого расхода, а также меньшей инерции вращения турбонагнетателя.

На рисунке 1 синяя линия представляет турбокомпрессор с турбиной с фиксированной геометрией, а красная линия представляет турбокомпрессор с меньшей турбиной с фиксированной геометрией. Ни одна из турбин с фиксированной геометрией не имеет вестгейта. Обратите внимание, что турбонагнетатель с турбиной меньшего размера будет завышать скорость и форсировать двигатель при относительно низких оборотах двигателя. Добавление перепускной заслонки к турбокомпрессору с меньшей турбиной может значительно улучшить наддув на более низких оборотах двигателя, избегая при этом избыточного наддува и превышения скорости турбонагнетателя на более высоких скоростях. Количество улучшений зависит от того, насколько хорошо контролируется вестгейт.

Добавление перепускной заслонки к турбокомпрессору с меньшей турбиной может значительно улучшить наддув на более низких оборотах двигателя, избегая при этом избыточного наддува и превышения скорости турбонагнетателя на более высоких скоростях. Количество улучшений зависит от того, насколько хорошо контролируется вестгейт.

Рисунок 1 . Влияние размера турбины и вестгейта на давление наддува и скорость турбонагнетателя

(Источник: Cummins Turbo Technologies)

На рис. 2 показан другой пример, но с точки зрения карты компрессора. Показана характеристика наддува при полной нагрузке с фиксированной геометрией и турбокомпрессором с регулируемым перепускным клапаном. Каждая турбина рассчитана таким образом, чтобы обеспечить двигателю одинаковое давление наддува, массовый расход всасываемого воздуха и скорость вращения при номинальной мощности. Турбина с фиксированной геометрией без байпаса должна быть способна обрабатывать весь поток выхлопных газов при номинальной мощности и иметь тенденцию обеспечивать меньшее давление наддува при более низком расходе воздуха двигателя. Преимущество возможности использовать меньшую турбину / более низкое соотношение A / R с вестгейтом очевидно. Следует отметить, что, поскольку скорость турбонагнетателя при максимальном расходе для всех случаев одинакова, степень повышения давления при высоких оборотах двигателя на турбине с перепускным клапаном и, следовательно, насосные потери двигателя должны быть выше, чем для турбины с фиксированной геометрией без перепускного клапана. [2538] .

Преимущество возможности использовать меньшую турбину / более низкое соотношение A / R с вестгейтом очевидно. Следует отметить, что, поскольку скорость турбонагнетателя при максимальном расходе для всех случаев одинакова, степень повышения давления при высоких оборотах двигателя на турбине с перепускным клапаном и, следовательно, насосные потери двигателя должны быть выше, чем для турбины с фиксированной геометрией без перепускного клапана. [2538] .

Рисунок 2 . Характеристики форсирования при полной нагрузке с двумя различными вариантами турбины

###

Дизельная электростанция – компоненты, работа и применение

Содержание

Что такое дизельная электростанция?

Дизельный двигатель использует дизельный двигатель для вращения генераторов и производства электроэнергии. Дизельный двигатель используется в качестве основного двигателя, и эта силовая установка известна как дизельная электростанция.

Благодаря сгоранию дизельного топлива вырабатывается энергия вращения. Генератор соединен с тем же валом дизельного двигателя. А генератор переменного тока используется для преобразования энергии вращения дизельного двигателя в электрическую энергию.

Генератор соединен с тем же валом дизельного двигателя. А генератор переменного тока используется для преобразования энергии вращения дизельного двигателя в электрическую энергию.

В большинстве случаев дизельная электростанция используется для выработки электроэнергии для мелкосерийного производства и на стороне нагрузки. Когда мощность сети недоступна, дизельный двигатель используется для питания нагрузки в аварийных условиях.

Как правило, дизельные электростанции мощностью от 2 до 50 МВт используются на центральных электростанциях для удовлетворения пикового спроса на паровых и гидроэлектростанциях. Но в настоящее время из-за высокой стоимости топлива дизельные двигатели не используются для таких целей.

- Связанный пост: Ветряная электростанция — ветряные турбины, генераторы, выбор площадки и схема генерации

Компоненты, рабочая и принципиальная схема дизельной электростанции

На приведенном ниже рисунке показана принципиальная схема дизельной электростанции.

Щелкните изображение, чтобы увеличить его

Различные компоненты или системы, используемые в дизельной электростанции, перечислены ниже.

- Дизельный двигатель

- Система впуска воздуха

- Выхлопная система

- Система водяного охлаждения

- Система подачи топлива

- Система смазки

- Система запуска дизельного двигателя

Дизельный двигатель

Дизельный двигатель является основным компонентом дизельной электростанции. Он используется для выработки механической энергии в виде энергии вращения с помощью сгорания дизельного топлива. Генератор подсоединен к тому же валу, что и дизельный двигатель.

Существует два типа дизельных двигателей;

- Двухтактные двигатели

- Четырехтактные двигатели

В двухтактных двигателях на каждый оборот коленчатого вала развивают один рабочий такт. А в четырехтактных двигателях через каждые два оборота коленчатого вала развивается один рабочий такт.

По сравнению с четырехтактными двигателями двухтактные двигатели имеют низкое отношение веса к мощности, более компактны, легко запускаются и имеют низкие капитальные затраты. Но термодинамический КПД двухтактного двигателя меньше по сравнению с четырехтактным двигателем. Двухтактные двигатели требуют больше охлаждающей воды и потребляют больше смазочных материалов.

Четырехтактные двигатели более предпочтительны по сравнению с двухтактными для применения в малых генерациях и дизель-генераторных установках. А для крупносерийного производства предпочтение отдается двухтактным двигателям. Требуемую мощность дизельной электростанции можно рассчитать по приведенному ниже уравнению.

Мощность электростанции = (Подключенная нагрузка × Коэффициент спроса) / (Коэффициент разнообразия)

Дизельная электростанция мощностью менее 3 МВт используется в качестве резервных электростанций, а электростанции мощностью от 3 до 25 МВт используются в качестве базовых электростанций. Как правило, в установках такого типа используются четырехтактные двигатели. Установки, используемые для установок с базовой нагрузкой, имеют мощность более 10 МВт, и для этих установок используются двухтактные двигатели.

Как правило, в установках такого типа используются четырехтактные двигатели. Установки, используемые для установок с базовой нагрузкой, имеют мощность более 10 МВт, и для этих установок используются двухтактные двигатели.

- По теме: Почему мощность электростанции указана в МВт, а не в кВА?

Система впуска воздуха

Большой дизельной электростанции требуется воздух в диапазоне 4-8 м 3 /кВтч. В естественном воздухе содержится много частиц пыли, которые могут повредить цилиндры двигателей. Поэтому в системах впуска воздуха используются воздушные фильтры.

Воздушные фильтры изготавливаются из ткани, дерева или войлока. В некоторых случаях используются фильтры с масляной ванной. В фильтрах с масляной ванной частицы пыли покрыты маслом. Конструкция системы впуска воздуха сделана таким образом, чтобы она вызывала минимальные потери давления при движении воздуха.

Высокие потери давления могут привести к увеличению расхода топлива и снижению мощности двигателя. Во избежание засорения воздушные фильтры необходимо периодически очищать. В силовых установках большой мощности между двигателем и системой впуска используется глушитель для снижения шумового загрязнения.

Во избежание засорения воздушные фильтры необходимо периодически очищать. В силовых установках большой мощности между двигателем и системой впуска используется глушитель для снижения шумового загрязнения.

Выхлопная система

При сгорании дизельного топлива образуются газы. Система, которая используется для удаления этих газов, известна как выхлопная система. Выхлопная система предназначена для выброса газов из двигателя в атмосферу.

Выхлопные системы сконструированы таким образом, что удаляют газы без потери давления. Если давление сбрасывается, требуется дополнительная работа для выхлопных газов. А это увеличит расход топлива и снизит мощность дизельных двигателей.

Для снижения уровня шума выхлопная система должна быть снабжена глушителями и глушителями. С помощью гибких выхлопных труб вибрация должна изолироваться от установки.

Выхлопную систему необходимо покрыть асбестом, чтобы избежать теплопередачи, и ее необходимо периодически очищать.

Система водяного охлаждения

Двигатель внутреннего сгорания работает за счет сжигания топлива с воздухом, а процентное использование энергии указано ниже;

- 30-37% – полезная работа

- 30-35% – переносятся выхлопными газами

- 0-12% – потери на излучение, конвекцию и теплопроводность

- 22-30% – потоки тепловой энергии от газов к стенкам цилиндра

Следовательно, в двигателе внутреннего сгорания 22-30% энергии теряется в виде тепловой энергии. А чтобы двигатель не перегревался, ему необходима система охлаждения. Существует два типа систем охлаждения;

- Прямое охлаждение

- Косвенное охлаждение

Прямое охлаждение также известно как воздушное охлаждение, а непрямое охлаждение также известно как водяное охлаждение. Как правило, воздушное охлаждение используется для двигателей малой мощности. И он использует охлаждающие ребра и перегородки для отвода тепла от двигателя. Для двигателей большой и средней мощности используется система водяного охлаждения. В системе водяного охлаждения используется водяная рубашка, радиатор и патрубки.

Для двигателей большой и средней мощности используется система водяного охлаждения. В системе водяного охлаждения используется водяная рубашка, радиатор и патрубки.

- Связанный пост: Солнечная электростанция — типы, компоненты, схема и работа

Система подачи топлива

В дизельной электростанции, как следует из названия, в качестве топлива используется дизельное топливо. Система подачи топлива должна выполнять следующие функции.

- В зависимости от мощности двигателя и количества часов подачи требуется резервуар для хранения дизельного топлива.

- Перед подачей топлива в двигатель топливо должно быть отфильтровано и не должно содержать примесей.

- Необходим учет топлива.

- В соответствии с нагрузкой в каждом цикле он должен впрыскивать точное количество топлива.

- Обеспечьте обратный путь к неиспользованному топливу.

- В многоцилиндровом двигателе требуется распыление топлива и равномерное распределение топлива по каждому цилиндру.

Существует три типа механических систем впрыска топлива;

- Система Common Rail

- Индивидуальная насосная система

- Распределительная система

Система смазки

В двигателе внутреннего сгорания расположение поршень-цилиндр относится к очень большому изменению температуры. Он работает при максимальной температуре около 2000˚ C или выше. При такой высокой температуре смазочный материал может превратиться в липкий материал. А это приводит к заеданию поршневых колец.

Двигатели работают в условиях высоких нагрузок и вызывают потери на трение в случае выхода из строя системы смазки. Следовательно, система смазки необходима для двигателя внутреннего сгорания и требует, чтобы достаточное количество масла достигало всех частей двигателя.

Система смазки предотвращает прямой контакт между двумя металлами и снижает износ движущихся частей. Перечисленные ниже компоненты двигателя внутреннего сгорания должны быть смазаны;

- Поршень и цилиндр

- Коренные подшипники коленчатого вала

- Кулачок, распределительный вал и его подшипники

- Концы подшипников шатуна

Существует три типа смазочных систем;

- Система смазки распылением или заправкой

- Система впрыска с мокрым картером

- Система впрыска с сухим картером

Связанный пост: Тепловая электростанция – компоненты, работа и выбор места

Система запуска дизельного двигателя

Во время запуска температура и давление в цилиндре недостаточны для инициирования сгорания. Следовательно, запуск двигателя не способствует инициированию сгорания. Существует несколько методов запуска дизельного двигателя. Некоторые из этих методов перечислены ниже.

Следовательно, запуск двигателя не способствует инициированию сгорания. Существует несколько методов запуска дизельного двигателя. Некоторые из этих методов перечислены ниже.

- Запуск вручную или пинком

- Электрический запуск

- Сжатый воздух

- Вспомогательный бензиновый двигатель

- Зажигание с горячей лампой

- Специальный картридж пусковой

Из этих методов электрический запуск является наиболее популярным методом запуска дизельного двигателя. В этом методе батарея используется с двигателем с последовательным возбуждением (стартер). Эта схема предназначена для работы на большом токе при низком напряжении. Пусковой двигатель соединен с маховиком двигателя через шестерни и обеспечивает крутящий момент до запуска двигателя.

- Связанный пост: Гидроэлектростанция — типы, компоненты, турбины и работа

Выбор места для дизельной электростанции

Ниже перечислены факторы, влияющие на выбор места для дизельной электростанции.

- Несущая способность: Дизель установлен на фундамент. Если несущая способность выбранной земли высока, то она не требует большой глубины для фундамента. И это сэкономит первоначальную стоимость силовой установки.

- Транспортное средство: Заводу требуется тяжелая техника. Следовательно, выбранное место должно иметь адекватное транспортное средство.

- Труд: Дизельная электростанция большой мощности требует нескольких рабочих рук.

- Наличие воды: Дизельной электростанции требуется вода для охлаждения.

- Будущее расширение: Есть дополнительные земли для будущего расширения.

- Наличие топлива: Эта установка требует большого объема топлива (дизельного топлива). Таким образом, место должно быть выбрано, где топливо легко доступно.

- Удаленность от населенного пункта: Работа дизельного двигателя загрязняет близлежащие территории.

Следовательно, завод должен быть расположен на значительном расстоянии от человека.

Следовательно, завод должен быть расположен на значительном расстоянии от человека. - Расстояние от центра нагрузки: Во избежание потерь при передаче место следует выбирать рядом с центром нагрузки.

- Сообщение по теме: Что такое атомная энергетика и как работает атомная электростанция?

Преимущества и недостатки дизельных электростанций

Преимущества

Ниже перечислены преимущества дизельных электростанций.

- При необходимости может быстро запускаться и останавливаться.

- Эта установка может быть расположена в любом месте, и ее легко установить для электростанции небольшой мощности.

- Не требует дополнительного места.

- Эта установка быстро реагирует на различные нагрузки.

- Вода требуется только для охлаждения. Таким образом, требуется очень небольшое количество воды.

- Тепловой КПД этой установки выше, чем у паровой электростанции.

- Дизельная электростанция может быть эффективно использована до 100 МВт.

- Требуется меньше рабочей силы.

- Может сжигать различные виды топлива.

- Меньше шансов возгорания.

Недостатки

Ниже перечислены недостатки дизельных электростанций.

- Стоимость генерации на единицу очень высока. Так как работа этого завода зависит от цены дизельного топлива. И цены на дизель высокие.

- Мощность дизельной электростанции меньше по сравнению с паровой электростанцией и гидроэлектростанцией.

- Создает шумовое загрязнение и выбросы углекислого газа при сгорании дизельного топлива.

- Требует больших затрат на обслуживание и смазку.

- Эта установка не способна обеспечить постоянную перегрузку.

- Срок службы этой установки меньше по сравнению с другими электростанциями.

Похожие сообщения:

- Что такое HVDC? Передача электроэнергии постоянного тока высокого напряжения

- Различия между передачей энергии HVAC и HVDC

- Преимущества передачи энергии HVDC по сравнению с HVAC

Применение дизельных электростанций

Применение дизельных электростанций:

1) Установка установки

Установка может быть легко установлена в сети энергосистемы. Но если учесть экономические соображения, то мощность панта ограничивается от 5 МВт до 50 МВт. Эти пределы также зависят от грузоподъемности, наличия топлива, воды и места.

Но если учесть экономические соображения, то мощность панта ограничивается от 5 МВт до 50 МВт. Эти пределы также зависят от грузоподъемности, наличия топлива, воды и места.

2) Пиковая электростанция

Дизельная электростанция используется с теплоэлектростанциями и гидроэлектростанциями для удовлетворения пиковых нагрузок. Это снижает удельные затраты на производство электроэнергии. Он может легко запускаться и останавливаться в зависимости от потребности и изменения нагрузки.

3) Аварийная установка

Дизельный двигатель можно использовать в качестве аварийной установки. Когда мощность сети недоступна, дизельный двигатель используется в качестве резервной установки на случай чрезвычайных ситуаций.

4) Мобильная установка

Дизельная электростанция малой и средней мощности может быть закреплена на грузовике или прицепе. Эта установка может использоваться как мобильная электростанция, и мы можем использовать эту установку для снабжения там, где электроэнергия недоступна. Эта установка также используется в качестве аварийной станции при отключении электроэнергии.

Эта установка также используется в качестве аварийной станции при отключении электроэнергии.

5) Резервный агрегат

Эта установка может использоваться в качестве резервного агрегата с гидроэлектростанцией. Когда на гидроэлектростанции недостаточно воды, для удовлетворения потребности в электроэнергии дизельная электростанция работает параллельно с гидроэлектростанцией.

6) Электростанция для небольших предприятий

Эта установка может использоваться для краткосрочной работы небольших предприятий, где важна надежность электроснабжения в течение всего дня.

7) Детская станция

В некоторых районах, где сеть отсутствует, или в любом развивающемся районе, где нет достаточной нагрузки для подключения к сети, дизельная электростанция используется в качестве временного решения для подачи электроэнергии . И удалить, когда сетка подключена.

Похожие сообщения:

- Что такое электричество? Типы, источники и производство электроэнергии

- Что такое электроэнергия? Виды электроэнергии и их единицы

- Калькулятор потребления энергии и мощности – Калькулятор кВтч

- FACTS — Гибкая система передачи переменного тока — Типы контроллеров и устройств FACTS

- Почему передача электроэнергии кратна 11, т.

Следовательно, завод должен быть расположен на значительном расстоянии от человека.

Следовательно, завод должен быть расположен на значительном расстоянии от человека.