Содержание

её отличие от автоматической, плюсы и минусы

Водители автомобилей > Полезная информация > Автоустройства > Трансмиссия > Робот > Коробка передач робот, что это такое и как она работает

Тяговые характеристики двигателей внутреннего сгорания и их приспособляемость к нагрузке недостаточны для прямого привода. Для адаптации используются разнообразные типы коробок перемены передач, которые позволяют изменить частоту вращения в достаточно широком диапазоне.

Помимо этого, такой механизм обеспечивает возможность движения задним ходом, длительной остановки автомобиля с работающим силовым агрегатом.

Коробка передач робот оснащается автоматом для управления работой устройства в заданном режиме с учетом нагрузки и других условий движения. Процессом руководит электронный блок, запрограммированный определенным образом.

Водитель осуществляет выбор алгоритма и задает его при помощи селектора, кроме того, он может перенимать управление работой механизма и производить переключения как на обычной механике.

Использование роботизированных коробок обеспечивает водителю максимально комфортные условия. Нет необходимости отвлекаться и терять время на переключения передач, а заложенные в процессор программы обеспечивают (в зависимости от условий движения) максимальную экономию топлива.

Большинство ведущих автопроизводителей, и АвтоВАЗ в их числе, широко используют коробки передач такого типа на транспортных средствах разных классов.

Что такое коробка передач робот

В настоящее время существует множество разнообразных конструкций механизмов автомобильных трансмиссий. Для ответа на вопрос: коробка передач робот — что это такое?, следует разобраться в ее устройстве, изучить принцип работы и проанализировать достоинства и недостатки. Практически любой сложный механизм имеет свои плюсы и минусы, устранение которых невозможно без коренной переделки системы.

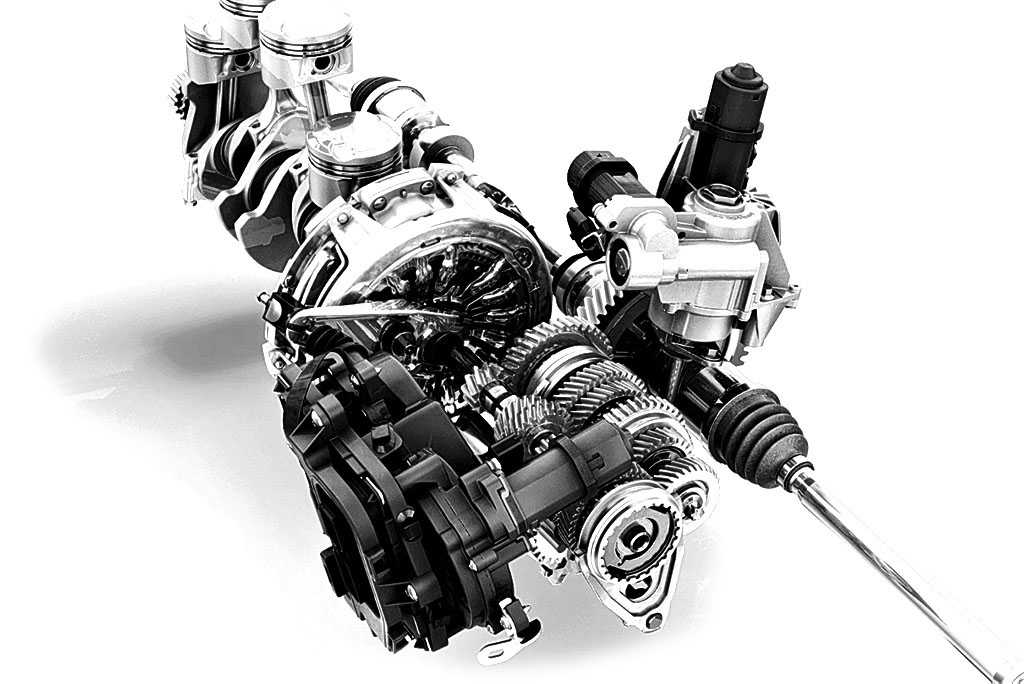

По своей сути роботизированная коробка является логическим развитием традиционной механической. В ней функции управления переключением передач автоматизированы и контролируются электронным блоком. Помимо этого процессор дает команду на исполнительный механизм сцепления для разобщения двигателя и трансмиссии при перемене передаточного числа.

Помимо этого процессор дает команду на исполнительный механизм сцепления для разобщения двигателя и трансмиссии при перемене передаточного числа.

Роботизированная коробка работает в комплексе с иными элементами трансмиссии. Автоматизированное управление согласуется с работой сцепления, предназначенного для обеспечения переключений.

Устройство и принцип работы

За все время развития автомобилестроения предпринимались множественные попытки упростить управление трансмиссией. Первые удачные конструкции роботизированных коробок передач, пошедшие в серию, появились только после оснащения машин процессорами. Все попытки автоматизировать управление при помощи электромеханических и гидравлических устройств не дали положительных результатов.

Они оказались слишком ненадежными и не обеспечивали приемлемой скорости переключения. Еще одним недостатком такого рода коробок была излишне высокая сложность и, как следствие, запредельная стоимость.

Решить все технические проблемы стало возможным только с появлением компактных и недорогих процессоров и датчиков, контролирующих режимы работы двигателя и трансмиссии.

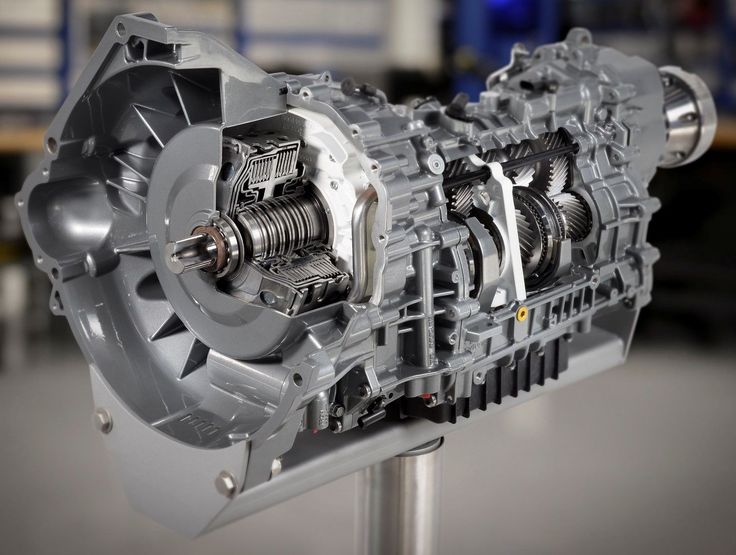

Конструкция

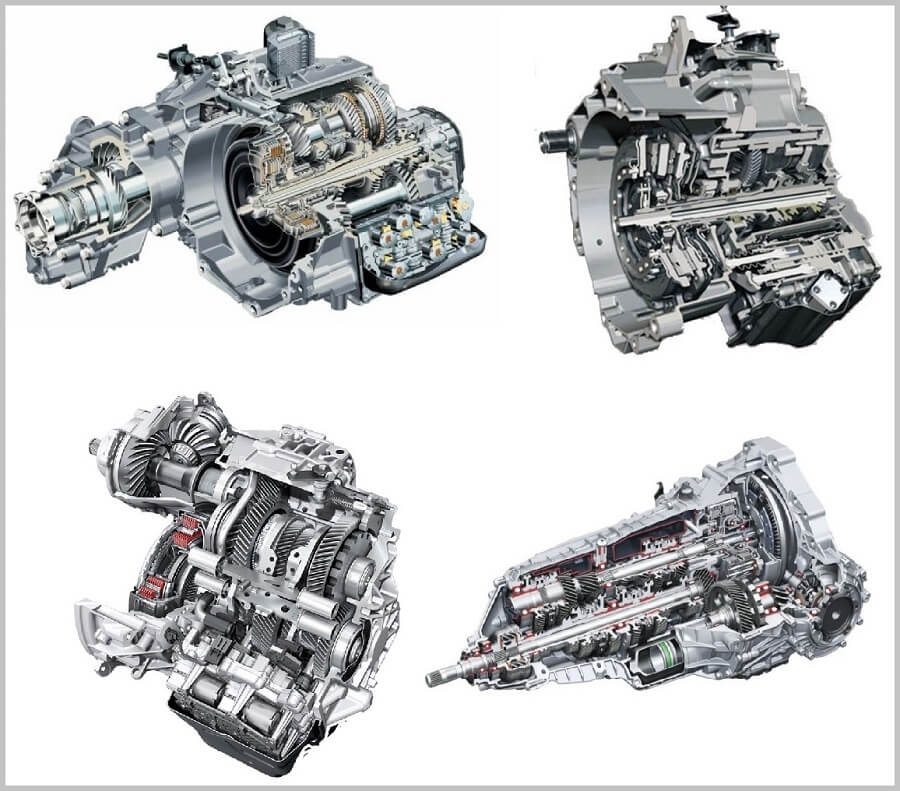

Многие производители автомобилей самостоятельно занимались разработкой данного класса механизмов. Это обеспечило достаточно большое разнообразие конструкций коробок передач роботов, тем не менее, можно выделить в них общие элементы:

- электронный блок управления;

- механическая коробка передач;

- сцепление фрикционного типа;

- система управления переключением передач и муфтой.

Нередко функции электронного блока выполняет бортовой компьютер, контролирующий работу системы питания и зажигания в силовом агрегате. Процессор устанавливается вне картера коробки и соединяется с нею кабельными системами. Особое внимание при этом уделяется защите соединений, используются специально разработанные уплотнители. Нередко контактные группы покрываются тонким слоем золота для предотвращения окисления.

За основу роботизированных коробок обычно берутся хорошо себя зарекомендовавшие устройства. Так, компания Mercedes-Benz при изготовлении агрегата Speedshift использовала АКП 7G-Tronic, вместо гидротрансформатора использовали многодисковое сухое сцепления фрикционного типа.

По аналогичному пути пошли и баварские автомобилестроители из BMW, оснастив шестиступенчатую механическую коробку автоматизированной системой управления.

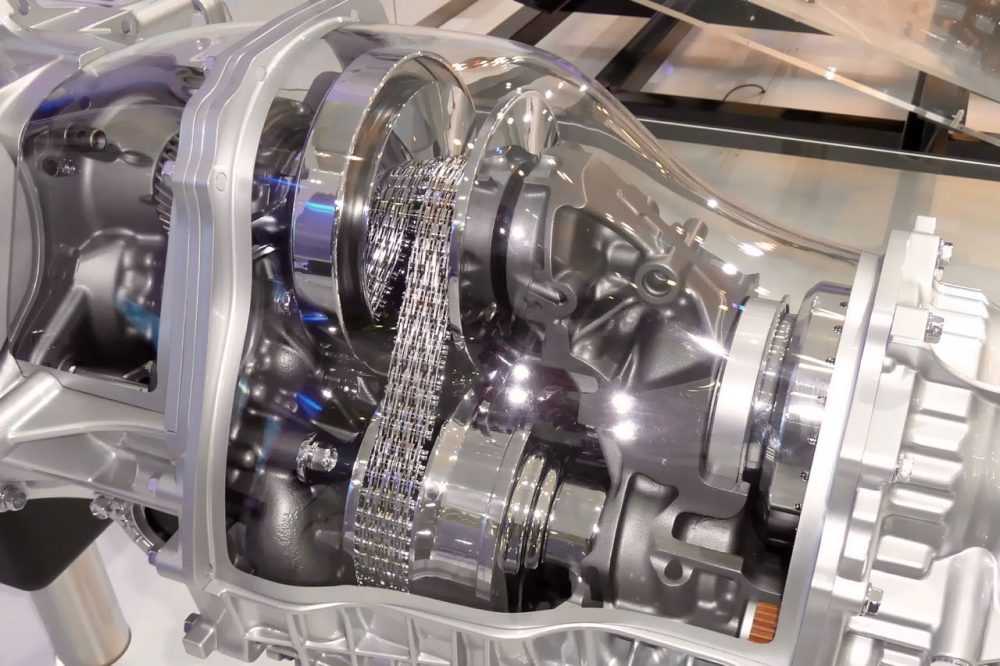

Обязательным элементом, обеспечивающим работу коробки, является механизм сцепления. В случае с роботизированным устройством применяется конструкция фрикционного типа с одним или несколькими дисками. В последние годы появились трансмиссии с двойным механизмом сцепления, работающими параллельно. Такая конструкция обеспечивает передачу крутящего момента от двигателя без прерывания.

| Тип трансмиссии | С одним сцеплением | С двумя сцеплениями |

| Audi R-Tronic | + | |

| Audi S-Tronic | + | |

| Alfa Romeo Selespeed | + | |

| BMW SMG | + | |

| Citroen SensoDrive | + | |

| Ford Durashift | + | |

| Ford Powershift | + | |

| Lamborghini ISR | + | |

| Mitsubishi Allshift | + | |

| Opel Easytronic | + | |

| Peugeot 2-Tronic | + | |

| Porsche PDK | + | |

| Renault Quickshift | + | |

| Toyota MultiMode | + | |

| Volkswagen DSG | + |

Системы управления работой сцепления и переключением передач бывают двух видов: с электрическим или гидравлическим приводом. Каждый из вариантов имеет свои положительные и отрицательные стороны. Возможны комбинации из названных выше способов управления коробкой, позволяющие максимально использовать достоинства обеих конструкций и свести к минимуму их недостатки.

Каждый из вариантов имеет свои положительные и отрицательные стороны. Возможны комбинации из названных выше способов управления коробкой, позволяющие максимально использовать достоинства обеих конструкций и свести к минимуму их недостатки.

Электрический привод сцепления использует сервомоторы, которые обеспечивают минимальное энергопотребление. Отрицательным моментом является крайне низкое время переключения передач (в пределах от 300 мс до 500 мс), что приводит к рывкам и повышенным нагрузкам на детали трансмиссии.

Гидравлические приводы работают значительно быстрее, это делает возможным оснащение такими коробками даже спортивных автомобилей. На суперкаре Ferrari 599GTO время переключения составляет всего – 60 мс, а у Lamboghini Aventador и того меньше – 50 мс. Такие показатели обеспечивают данным машинам высокие динамические характеристики при сохранении плавности движения.

Принцип действия

Для того, чтобы понять как работает роботизированная коробка передач, следует получить представление об алгоритме работы ее механизмов.

Водитель запускает двигатель, выжимает педаль тормоза и переводит селектор в определенное положение. Привод сцепления разрывает поток мощности, а исполнительный механизм коробки производит подключение выбранной передачи.

Водитель отпускает тормоз и плавно увеличивает обороты, автомобиль начинает движение. В дальнейшем все переключения производятся в автоматическом режиме, при этом учитываются заданный режим и данные от датчиков. Управление механизмом осуществляется процессором в соответствии с выбранным алгоритмом. При этом у водителя имеется возможность вмешиваться в работу коробки.

Видео — роботизированная КПП (робот):

Полуавтоматический режим роботизированной трансмиссии аналогичен функции ручного управления автоматической коробки — Tiptronic. В таком случае водитель при помощи рычага селектора или переключателей установленных на рулевой колонке производит переключения передач с понижением или повышением. Отсюда исходит и другое название роботизированной коробки – секвентальная.

Отсюда исходит и другое название роботизированной коробки – секвентальная.

Трансмиссия такого типа получает все большее распространение на автомобилях. При этом наблюдается следующее разделение: коробками с электрическими сервомоторами комплектуются бюджетные модели. Ведущие автопроизводителя разрабатывают и выпускают серийно следующие типы механизмов:

- Citroen – SensoDrive;

- Fiat — Dualogic;

- Ford — Durashift EST;

- Mitsubishi — Allshift;

- Opel — Easytronic;

- Peugeot – Tronic;

- Toyota – MultiMode.

Для более дорогих моделей производятся коробки с гидравлическим приводом:

- Alfa Romeo — Selespeed;

- Audi — R-Tronic;

- BMW — SMG;

- Quickshift от Renault.

Самая продвинутая по показателям роботизированная коробка ISR (Independent Shifting Rods) устанавливается на суперкары от компании Lamborghini.

Отличие роботизированной коробки передач от автоматической

Развитие и невысокая стоимость электронных блоков управления сделали возможным их применение на серийных моделях машин. Они имеют разные виды трансмиссии и возникает закономерный вопрос — в чем разница между коробкой передач роботом и автоматом? Если таковые отличия существуют, то какой вид из них будет лучше отвечать требованиям водителя и на какие характеристики следует обратить внимание при выборе автомобиля.

Они имеют разные виды трансмиссии и возникает закономерный вопрос — в чем разница между коробкой передач роботом и автоматом? Если таковые отличия существуют, то какой вид из них будет лучше отвечать требованиям водителя и на какие характеристики следует обратить внимание при выборе автомобиля.

Разница между роботизированной коробкой и автоматом состоит в конструкции сцепления. Вместо гидротрансформатора в ней используется одно- или многодисковое сухое сцепление фрикционного типа.

В редукторе, как в механике, ведущие и ведомые шестерни находятся в постоянном зацеплении и задействуются они при помощи специальных муфт. Для уравнения угловых скоростей используются синхронизаторы.

Видео — тест драйв Лада Приора с роботом АМТ:

В автоматических коробках преимущественно используются редукторы планетарного типа и сложная система управления их функционированием. В первом и втором варианте выбор передаточного отношения определяется автоматикой. Это освобождает водителя от необходимости отслеживать режимы работы двигателя и производить переключения.

В первом и втором варианте выбор передаточного отношения определяется автоматикой. Это освобождает водителя от необходимости отслеживать режимы работы двигателя и производить переключения.

В сравнении автоматической коробки с роботом, лидером по такому показателю, как экономичность, является второе устройство. В сухом сцеплении механические потери значительно ниже, нежели у гидротрансформатора.

С другой стороны, автомат лучше обеспечивает плавность движения и езда в таком автомобиле более комфортная. Еще одним недостатком такого типа трансмиссии является дороговизна ремонта, который может выполняться только высококвалифицированными специалистами в условиях техцентра.

При выборе между роботизированной коробкой и автоматом следует принимать все вышеперечисленные факторы. Для недорогих бюджетных моделей существенными являются стоимость автомобиля и издержки на его содержание. При покупке элитных автомобилей такие вопросы обычно не имеют особого значения. Для водителя разницы в управлении автоматом или роботом практически нет.

Роботизированная коробка передач плюсы и минусы

Сложные системы, к каковым относятся и автомобильные трансмиссии, имеют вполне определенные достоинства и недостатка. Ниже приведен анализ плюсов и минусов в конструкции и эксплуатации роботизированной коробки передач. При этом в расчет принимаются динамические, стоимостные и некоторые другие характеристики агрегата.

К перечню положительных сторон коробки передач с роботизированным управлением можно отнести следующее:

- Высокая надежность механизма редуктора, проверенного длительной эксплуатацией.

- Применение сухого сцепления фрикционного типа способствует снижению потерь и уменьшению расхода топлива.

- Небольшое количество эксплуатационной жидкости – трансмиссионного масла порядка 3-4 литров, против – 6-8 литров у вариатора.

- Высокая ремонтопригодность роботизированной коробки (фактически в качестве ее основы используется хорошо известная механика).

- Автоматика повышает ресурс сцепления до 45 – 55 % по сравнению с традиционным управлением педалью.

- Наличие полуавтоматического режима, позволяющего водителю вмешиваться в работу агрегата при движении в сложных дорожных условиях на подъеме или в пробке.

Достоинства КПП «робот» очевидны, что способствует повышению популярности данного типа трансмиссии на автомобилях разного класса. Усилиями инженеров и конструкторов агрегат постоянно совершенствуется, его характеристики улучшаются.

Видео — как работает роботизированная коробка передач на Лада Приора:

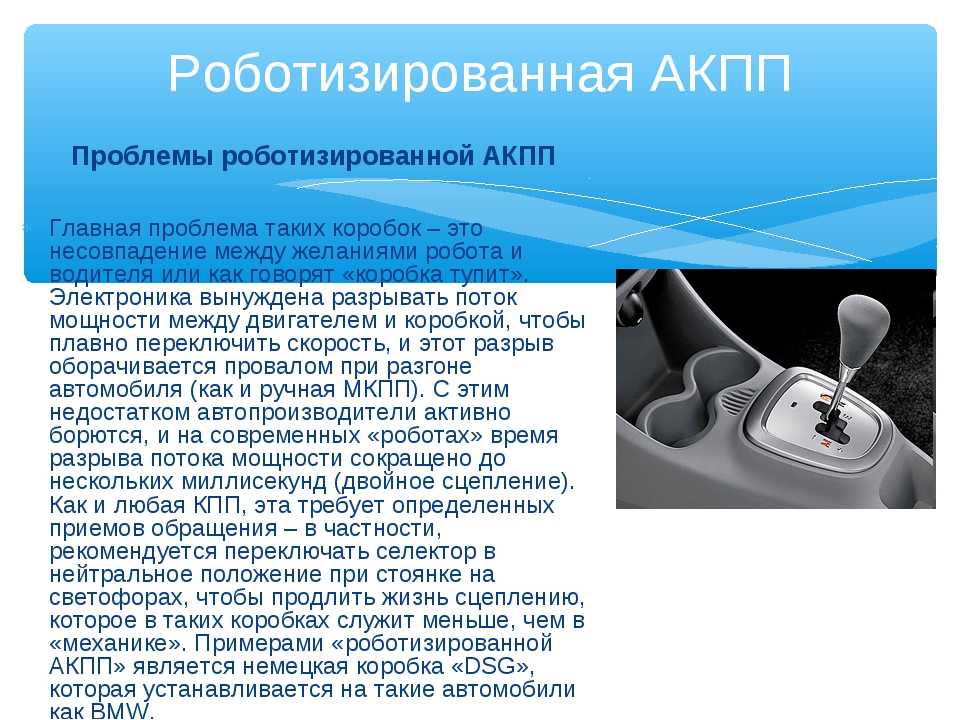

Тем не менее, у роботизированной коробки передач имеются и некоторые минусы:

- Невозможность перепрошивки процессора и задания иного алгоритма управления с целью повышения динамических характеристик автомобиля.

- Невысокая скорость перемены передач у коробок с электрическими сервоприводами, которые невозможно исправить без переделки всей конструкции.

- Возможность пробуксовки сцепления и перегрева механизма при движении на низкой скорости в горку или в городской пробке. Опытные водители рекомендуют в таком случае использовать режим Tiptronic.

- Частые рывки при автоматическом переключении передач, сброс газа перед данной операцией или равномерный режим движения, позволит снять остроту проблемы.

У робота есть целый ряд преимуществ перед иными видами трансмиссий и некоторые недостатки. Такой тип механизма рекомендуется водителям со спокойной манерой управления автомобилем.

Для любителей прокатиться с ветерком такая коробка будет слишком задумчивой. Все имеющиеся минусы механизма своими силами устранить невозможно, поэтому к его особенностям следует просто приспособиться.

В целом коробка передач робот заслужила положительные отзывы автовладельцев. Особенно отмечаются большой ресурс работы, высокая надежность и её неприхотливость.

По некоторым отзывам покупателей Датсун Он-До можно отметить, что они с удовольствием бы купили этот автомобиль, укомплектованный роботом.

Как подобрать масло для автомобиля можете прочитать в статье.

Жидкая резина (https://voditeliauto.ru/stati/tyuning/zhidkaya-rezina-dlya-avto.html) для покраски автомобиля

Видео — нюансы работы роботизированной коробки передач:

Минусы и плюсы роботизированной коробки передач

Запишись на первое бесплатное занятие в Москве

Написать в чат WhatsАpp

Одним из факторов приобретения автомобиля является не только внешний вид, но и его “начинка”. Популярным механизмом для изменения передаточного числа является “робот”. Но минусы роботизированной коробки передач не позволяют производителям всегда устанавливать такую конфигурацию трансмиссии. Разбираем, чем отличается обучение вождению на автомобилях с роботизированной коробкой передач.

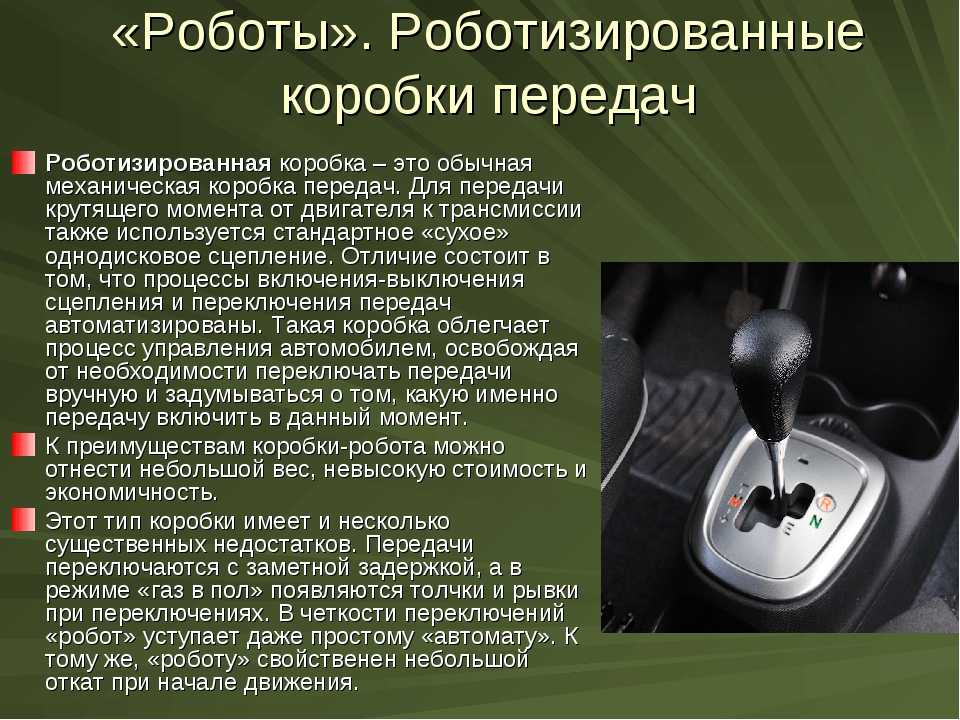

Что такое роботизированная коробка передач

Что значит роботизированная коробка передач – это часть трансмиссии, конструкция которой внешне не отличается от МКП, но при этом управляется при помощи автоматической системы, которая не требует вмешательства водителя в процесс работы устройства. Из-за возможности работы полностью в автоматическом режиме РКПП путают с АКПП, хотя они имеют важные конструкционные отличия. Поэтому отличается то, как пользоваться роботизированной коробкой передач, и как автоматической.

Из-за возможности работы полностью в автоматическом режиме РКПП путают с АКПП, хотя они имеют важные конструкционные отличия. Поэтому отличается то, как пользоваться роботизированной коробкой передач, и как автоматической.

Также имеется внешнее сходство между двумя типами коробок: автомобиль не оснащен рычагом переключения передач, также отсутствует третья педаль – сцепление. Переключение полностью осуществляется без участия водителя.

Различие между АКПП и РКПП

Несмотря на общую цель – избавить водителя от необходимости осуществления механических действий, коробки имеют разную конструкцию и отличаются в эксплуатации и обслуживании. Роботизированная коробка передач – отличия от автоматической:

- АКПП требует большого количества жидкости ATF для правильного функционирования. РКПП тоже нуждается в смазке, для чего используется масло, но требуется его в несколько раз меньше.

- АКПП обеспечивает большую мягкость и плавность переключения по сравнению с РКПП, что обуславливается принципом работы роботизированной коробки передач.

- РКПП позволяет уменьшить расход топлива, при этом поддерживать динамичное движение. Причины этому: большая масса “автомата” и меньшая скорость переключения.

- Фрикционы имеют более долгий срок службы по сравнению с диском сцепления.

- “Робот” позволяет вручную поднимать и опускать передаточное число, если водитель переходит на ручное управление. “Автомат” не дает водителю такой возможности.

Дополнительное отличие является следствием более особенностей конструкции “автомата” – высокая стоимость технического обслуживания.

Принцип работы РКПП

Перед покупкой автомобиля нужно понять, что это такое – роботизированная коробка передач, и как она сконструирована. Механическая коробка передач имеет диск сцепления с маховиком, всей этой конструкцией управляется робот. Электрический блок управления работает по алгоритму, заложенному в загруженную прошивку “мозгов”, подавая команды на сервоприводы в соответствии с показаниями датчиков. Именно от прошивки зависит, насколько динамичнее и комфортнее будет езда в автомобиле. Поэтому после обновления “мозгов” автомобиль может сильно изменить свое поведение.

Поэтому после обновления “мозгов” автомобиль может сильно изменить свое поведение.

Как работает роботизированная коробка передач:

- Нажимается педаль газа.

- Увеличиваются обороты двигателя, автомобиль разгоняется.

- Когда достигаются определенные показатели скорости и оборотов двигателя, срабатывают актуаторы сцепления и вилки переключения.

- “Робот” повышает передачу.

Процесс будет повторяться, пока автомобиль не достигнет своего предела по количеству доступных передач. При торможении система работает аналогичным образом, только передаточные числа сменяются в обратную сторону.

Плюсы и минусы РКПП

Как и у любой другой силовой конструкции, плюсы и минусы роботизированной коробки передач определяют целевого владельца автомобилей с такой системой управления.

Плюсы:

- Время разгона максимально приближено к тому, которое можно получить при идеальном переключении на МКПП.

- Меньшая стоимость ремонта и обслуживания по сравнению с АКПП.

- Увеличенный срок эксплуатации диска сцепления при сравнении с МКПП.

- Низкий расход топлива.

- Меньший процент износа в ходе эксплуатации по сравнению с ручным управлением.

Минусы:

- Электронный блок управления не умеет самостоятельно реагировать на экстремальные ситуации на дороге, поэтому водитель должен быть готов экстренно разогнаться или затормозить.

- Коробка может быть спроектирована так, что при переключении передаточных чисел будут ощущаться рывки.

- “Робот” комфортнее работает на длинных передачах.

- Движения по пробкам “убивает” РКПП, узлы и механизмы начинают раньше приходить в негодность.

- Для корректной работы необходимы электронные помощники, например, система помощи для подъема. В противном случае автомобиль может отказываться назад при начале движения в гору.

Советы по грамотной эксплуатации РКПП

Когда водитель пересаживается с АКПП на автомобиль с РКПП, то ему потребуется понять, как ездить на роботизированной коробке передач. Первое, что он может заметить – это медленное переключение как при повышении, так и при понижении. Если слишком агрессивно работать с акселератором, то автомобиль может начать некорректно работать, поэтому “робот” подходит для спокойной езды. Если водителю нужно резко ускориться, то рекомендуется перейти в ручной режим управления и плавно работать с педалью газа.

Первое, что он может заметить – это медленное переключение как при повышении, так и при понижении. Если слишком агрессивно работать с акселератором, то автомобиль может начать некорректно работать, поэтому “робот” подходит для спокойной езды. Если водителю нужно резко ускориться, то рекомендуется перейти в ручной режим управления и плавно работать с педалью газа.

Толчки – характерное поведение автомобиля на “роботе” при переключении. Во избежание такой проблемы необходимо привыкнуть к характеру автомобиля и начать немного сбрасывать газ перед переключением передачи.

Нужно учитывать, что система не учитывает износ сцепления роботизированной коробки передач, из-за чего нарушается калибровку настроенных механизмов. Для исправления проблемы необходимо раз в 10-15 тыс. км. отправляться в сервис для инициализации коробки.

Если игнорировать данную процедуру, то через время коробка встанет в аварийный режим.

Что такое коробка передач “робот” – это подходящий вариант для “гражданского” передвижения по городам, в которых редко встречаются пробки. Механизм позволяет комфортно передвигаться по дорогам общего пользования, при этом имя большой ресурс и низкую стоимость обслуживания при сравнении с АКПП.

Механизм позволяет комфортно передвигаться по дорогам общего пользования, при этом имя большой ресурс и низкую стоимость обслуживания при сравнении с АКПП.

Не все автошколы уделяют должное внимание объяснению принципов работы РКПП, так как машины с такой коробкой редко встречаются на дорогах достаточно редко. Однако, если вы проходите дистанционное обучение, то можно взять изучение этой темы дополнительно для изучения самостоятельно. Если вам что-то будет не понятно, преподаватель с удовольствием объяснит детали.

Услуги Автошколы

Обучение вождению

Обучении теории и практики во всех районах Москвы

Курсы экстремального вождения

Практика вождения в экстремальных условиях

Обучение вождению автомобиля

Полный курс категории Б: теория и практика

Обучение вождению мотоцикла

Полный курс категории А: теория и практика

Теория в автошколе

Полный курс теории по вождению категорий А и Б

Вождение для женщин

Обучение уверенному вождению для женщин

Устройство и принцип работы роботизированной коробки передач с одним сцеплением

Содержание

- Что такое роботизированная КПП

- Устройство и принцип работы роботизированной коробки передач с одним сцеплением

- Преимущества и недостатки роботизированной автоматической коробки передач по сравнению с другими типами коробок передач

- Робот и автомат

- Робот и МКПП

- Подводя итог

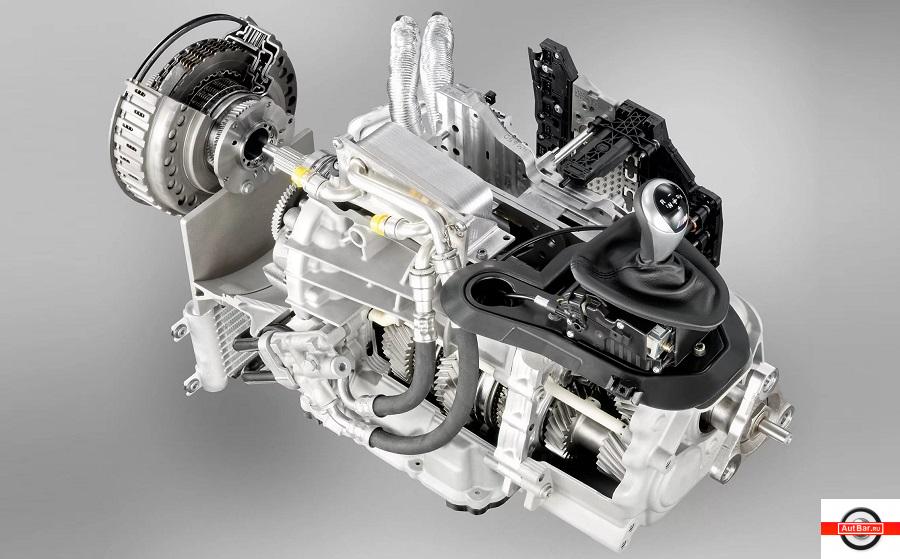

Роботизированная коробка передач с одним сцеплением представляет собой гибрид автоматической коробки передач и механической коробки передач. То есть в основе робота лежит обычная МКПП, но управляется он автоматически, без участия водителя. Для того, чтобы понять, действительно ли робот сочетает в себе достоинства автомата и механики, давайте познакомимся с его устройством и принципом работы. Выявим преимущества и недостатки коробки, а также ее отличия от других типов коробок передач.

То есть в основе робота лежит обычная МКПП, но управляется он автоматически, без участия водителя. Для того, чтобы понять, действительно ли робот сочетает в себе достоинства автомата и механики, давайте познакомимся с его устройством и принципом работы. Выявим преимущества и недостатки коробки, а также ее отличия от других типов коробок передач.

Что такое роботизированная КПП

Так робот это больше автоматическая или механическая коробка передач? Часто его приравнивают к модифицированному пулемету. Фактически в основе робота лежит механическая трансмиссия, завоевавшая это право своей простотой и надежностью. По сути, роботизированная коробка передач — это та же механика с дополнительными устройствами, отвечающими за переключение передач и управление сцеплением. Те. водитель освобождается от этих обязанностей.

Роботизированная коробка встречается как в легковых, так и в грузовых автомобилях, а также автобусах, а в 2007 году робот был даже представлен на спортивном мотоцикле.

Практически у каждого автопроизводителя есть свои разработки в области роботизированных коробок передач. Here is a list of them:

| Manufacturer | Name | Manufacturer | Name |

|---|---|---|---|

| Renault | Quickshift | Toyota | MultiMode |

| Peugeot | 2-Tronic | Honda | i-Shift |

| Mitsubishi | Allshift | Audi | R Tronic |

| Opel | Easytronic | BMW | SMG |

| Ford | Durashift/Powershift | Volkswagen | DSG |

| Fiat | dual logic | Volvo | Powershift |

| Alfa Romeo | selespeed |

Устройство и принцип работы роботизированной коробки передач с одним сцеплением

Роботизированная коробка передач может быть с одним или двумя сцеплениями. О роботе с двумя сцеплениями см. статью Powershift. Мы продолжим разговор о коробке передач с одним сцеплением.

О роботе с двумя сцеплениями см. статью Powershift. Мы продолжим разговор о коробке передач с одним сцеплением.

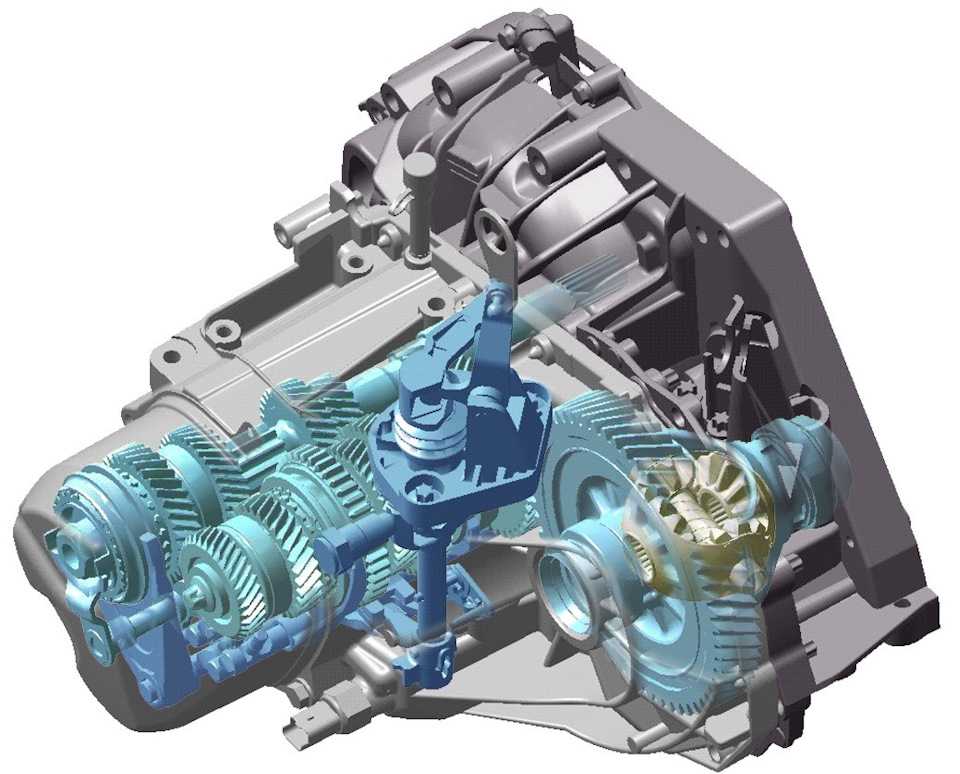

Устройство робота достаточно простое и включает в себя следующие элементы:

- механическая часть;

- сцепление;

- диски;

- система управления.

Механическая часть содержит все узлы обычной механики, а принцип работы роботизированной АКПП аналогичен принципу работы МКПП.

Приводы, управляющие коробкой, могут быть гидравлическими и электрическими. При этом один из приводов следит за сцеплением, он отвечает за его включение и выключение. Второй управляет механизмом переключения передач. Практика показала, что коробка передач с гидроприводом работает лучше. Как правило, такая коробка используется на более дорогих автомобилях.

Роботизированная коробка передач также имеет режим ручного переключения передач. В этом его уникальность — переключать передачи может как робот, так и человек.

Система управления электронная и включает в себя следующие части:

- входные датчики;

- электронный блок управления;

- исполнительные устройства (исполнительные механизмы).

Входные датчики контролируют основные параметры работы коробки передач. К ним относятся число оборотов в минуту, положение вилки и селектора, уровень давления и температура масла. Все данные передаются в блок управления, который управляет исполнительными механизмами. Исполнительный механизм, в свою очередь, управляет работой сцепления с помощью сервоприводов.

В роботизированной АКПП гидравлического типа система управления дополнительно снабжена гидроблоком управления. Он управляет работой гидроцилиндров.

Принцип работы робота осуществляется двумя способами: автоматическим и полуавтоматическим. В первом случае управление коробкой осуществляется по определенному алгоритму, который задается блоком управления на основе сигналов датчиков. Во втором принцип работы идентичен ручному переключению передач. Передачи с помощью рычага селектора последовательно переключаются с высокой на низкую и наоборот.

Изначально коробка-робот создавалась для того, чтобы совместить все преимущества АКПП и МКПП. В первую очередь это комфорт АКПП и надежность при экономичности механики. Для того, чтобы определить, удалась ли задумка разработчиков, сравним основные параметры робота с автоматической коробкой передач и робота с механической коробкой передач.

В первую очередь это комфорт АКПП и надежность при экономичности механики. Для того, чтобы определить, удалась ли задумка разработчиков, сравним основные параметры робота с автоматической коробкой передач и робота с механической коробкой передач.

Робот и автомат

Приведем сравнительные характеристики двух коробок передач в виде таблицы. Возьмем ряд параметров за основу для сравнения.

| Parameter | Robot | Automatic |

|---|---|---|

| Device design | Easier | More difficult |

| Maintenance and repair | Cheaper | Expensive |

| Oil and fuel consumption | Less | Больше |

| Vehicle acceleration dynamics | Better | Worse |

| Carton weight | Less | Больше |

| Performance | Above | Below |

| Поведение машины при переключении передач | Рывки, «эффект задумчивости» | Плавное движение без рывков |

| Возможность отката автомобиля на склоне | There is | No |

| Engine and clutch resource | Less | Больше |

| Driving | More difficult | Easier |

| The need to shift the lever to neutral when stopping | Yes | № |

Итак, что мы имеем: роботизированная коробка передач экономичнее по всем параметрам, но по комфорту для водителя автомат все же выигрывает. Таким образом, робот не перенял главное преимущество автоматической коробки передач (комфортность вождения), по крайней мере рассматриваемую нами трансмиссию с одним сцеплением.

Таким образом, робот не перенял главное преимущество автоматической коробки передач (комфортность вождения), по крайней мере рассматриваемую нами трансмиссию с одним сцеплением.

Посмотрим, как поживает механика и перенял ли робот все свои преимущества.

Робот и МКПП

Теперь сравним робота с МКПП.

| Parameter | Robot | MKPP |

|---|---|---|

| Box cost and maintenance | Expensive | Cheaper |

| Jerks when shifting gears | Less | Больше |

| Fuel consumption | A little less | A little more |

| Clutch life (depends on the specific model) | Больше | Less |

| Reliability | Less | Больше |

| Comfort | Больше | Меньше |

| Дизайн | Сложнее | Легче |

Какой здесь можно сделать вывод? Робот комфортнее механики, чуть экономичнее, но стоимость самой коробки будет дороже. МКПП по-прежнему остается надежнее робота. Конечно, здесь автомат уступает роботу, но, с другой стороны, пока неизвестно, как поведет себя роботизированная трансмиссия в сложных дорожных условиях — чего нельзя сказать о механике.

МКПП по-прежнему остается надежнее робота. Конечно, здесь автомат уступает роботу, но, с другой стороны, пока неизвестно, как поведет себя роботизированная трансмиссия в сложных дорожных условиях — чего нельзя сказать о механике.

Подводя итоги

Роботизированная коробка передач, несомненно, претендует на звание одного из лучших типов трансмиссий. Комфорт, экономичность и надежность – три основных показателя, которыми должна обладать любая коробка передач. Идея объединения всех этих характеристик в одной коробке позволит водителю наслаждаться комфортной ездой и не беспокоиться о том, что автомобиль подведет в непредвиденных ситуациях. Для этого необходимо работать над совершенствованием роботизированной трансмиссии, так как на данный момент она еще далека от совершенства.

Главная » Автомобильная трансмиссия » Устройство и принцип работы роботизированной коробки передач с одним сцеплением

Роботы берут на себя сложные задачи по передаче и раздаче

Скачать статью в формате PDF драматург Карел Чапек придумал термин «робот» для человекоподобных существ в пьесе 1921 года, адаптировав старый словацкий термин для обозначения принудительного труда, работа . Сделанные из «химического теста», его роботы исчезли в анналах научной фантастики. Но термин прижился и вошел в английский язык в 1923.

Сделанные из «химического теста», его роботы исчезли в анналах научной фантастики. Но термин прижился и вошел в английский язык в 1923.

Современные роботы — это что угодно, только не химическое тесто, и они специализируются на выполнении задач, слишком опасных, громоздких, удаленных или сложных для выполнения людьми. Они варьируются от больших многоруких роботов, используемых при сборке автомобилей, до роботов для обезвреживания бомб, используемых полицией и военными, до нанороботов, используемых в медицине для доставки лекарств через кровоток.

На протяжении более двух десятилетий в электроэнергетике исследуется потенциал роботов для выполнения критических задач. В области передачи и распределения EPRI исследовал роботов, способных:

- Скольжение по проводам экрана для осмотра воздушных линий электропередач

- Маневры внутри подземных хранилищ для осмотра электрических кабелей

- Забраться на подвесные фарфоровые, стеклянные и полимерные изоляторы и осмотреть их

- Осмотреть компоненты подстанции и защитить их от злоумышленников

- Проплыть через масло внутри больших трансформаторов, чтобы осмотреть сердечник

Роботы для линий электропередач

Воздушные линии электропередачи относятся к числу наиболее широко рассредоточенных активов электроэнергетических компаний. В одних только Соединенных Штатах они преодолевают десятки тысяч миль, многие из них в отдаленных районах. Осмотр необходим один или два раза в год для оценки старения компонентов и наличия полосы отчуждения. Исторически сложилось так, что бригады проводят визуальные осмотры или используют камеры и другие инструменты, когда они проходят по полосе отвода, взбираются на конструкции или путешествуют на вертолетах. Несмотря на то, что эта работа имеет решающее значение для надежности системы, она требует много времени, средств и иногда опасна.

В одних только Соединенных Штатах они преодолевают десятки тысяч миль, многие из них в отдаленных районах. Осмотр необходим один или два раза в год для оценки старения компонентов и наличия полосы отчуждения. Исторически сложилось так, что бригады проводят визуальные осмотры или используют камеры и другие инструменты, когда они проходят по полосе отвода, взбираются на конструкции или путешествуют на вертолетах. Несмотря на то, что эта работа имеет решающее значение для надежности системы, она требует много времени, средств и иногда опасна.

После почти двух десятилетий исследований и испытаний EPRI разработала автономного робота для проверки линий электропередачи под названием «Ti». Он скользит по экранирующему проводу над проводниками под напряжением, преодолевая в среднем 3 мили в день. Системы обхода помогают Ти обходить препятствия и опоры ЛЭП.

«Мы развертываем Ti в Огайо на 75-мильном сегменте 138-киловольтной линии электропередачи, эксплуатируемой American Electric Power», — сказал Эндрю Филлипс, вице-президент EPRI по инфраструктуре передачи и распределения. «Когда он будет запущен и запущен в начале 2019 года, это будет первый в мире полностью автономный робот для линий электропередач. Он черпает энергию из электромагнитных полей линии электропередачи в ключевых точках для зарядки своих аккумуляторов, скользит вдоль линии, делая фотографии и различные показания, и отправляет их в режиме реального времени рабочим. Он может завершить 75-мильную линию за пять недель».

«Когда он будет запущен и запущен в начале 2019 года, это будет первый в мире полностью автономный робот для линий электропередач. Он черпает энергию из электромагнитных полей линии электропередачи в ключевых точках для зарядки своих аккумуляторов, скользит вдоль линии, делая фотографии и различные показания, и отправляет их в режиме реального времени рабочим. Он может завершить 75-мильную линию за пять недель».

Визуальные и инфракрасные камеры высокого разрешения Ti проверяют полосы отвода и компоненты, а также определяют расстояние между линиями электропередач и деревьями. Его детекторы электромагнитных помех могут обнаруживать разряды, такие как искрение. Другие инструменты, запланированные для будущего развертывания: датчики молний, датчики вибрации для ветреных районов и датчики тока утечки для прибрежных районов, где соль может загрязнить компоненты. Если требуется скорость, например, чтобы точно определить источник недавнего отключения, Ti может двигаться со скоростью до 5 миль в час.

«Мы работаем над конфигурацией, похожей на железнодорожную развязку, которая позволит роботу перемещаться на другую линию электропередачи, когда он проходит через подстанцию», — сказал Филлипс. «Это значительно повысит его полезность и ценность».

EPRI изучает затраты и преимущества Ti, такие как повышение безопасности и качества данных. Делая паузу в одном месте, робот может делать снимки лучшего качества, чем снимки, сделанные с вертолета, летящего со скоростью от 30 до 60 миль в час. «Ti может устранить необходимость в подробных проверках вертолетов, снижая риск», — сказал Филлипс.

Роботы-изоляторы трансмиссии

Исследования роботов-изоляторов обусловлены необходимостью снижения рисков безопасности, связанных с дефектами полимерных изоляторов, длина которых составляет от 3 до 15 футов в зависимости от напряжения линии электропередачи. «Сегодня полимеры являются преобладающим изоляционным материалом, и проблема в том, что вы не можете увидеть внутренний дефект, влияющий на электрические характеристики. Вам нужен электрический тестер, который имеет прямой контакт с изолятором», — сказала старший менеджер проекта EPRI Эрика Уиллис.

Вам нужен электрический тестер, который имеет прямой контакт с изолятором», — сказала старший менеджер проекта EPRI Эрика Уиллис.

EPRI разработала и выпустила на рынок инструмент для работы с некерамическим изолятором Live-Line, который может выявлять дефекты проводимости. Однако рабочие должны вручную применять инструмент с помощью горячей палки. Держать 10-футовую горячую палку из стекловолокна, которая раскачивается под весом инструмента на конце, может быть тяжелым испытанием для тела, особенно если рабочий находится высоко в ковшовом грузовике, потрепанном ветром.

«Концепция EPRI представляет собой робота, интегрированного с инструментом Live-Line для работы с некерамическим изолятором. Он ползет вверх по изолятору, собирает показания с помощью инструмента, затем ползет вниз, где вы вытаскиваете инструмент и получаете свои результаты. Он говорит вам, приемлема ли единица», — сказал Уиллис.

Когда EPRI провела лабораторные испытания робота с 10 различными конфигурациями изоляторов, измерения робота оказались более последовательными, чем измерения вручную. «Но необходимо проделать большую работу, прежде чем робота можно будет с уверенностью применять в полевых условиях для всех конструкций изоляторов», — сказал Уиллис.

«Но необходимо проделать большую работу, прежде чем робота можно будет с уверенностью применять в полевых условиях для всех конструкций изоляторов», — сказал Уиллис.

EPRI работает с Юго-западным научно-исследовательским институтом, чтобы адаптировать этого робота для работы с фарфоровыми изоляторами. Другие разрабатываемые усовершенствования включают удлинение рук и кистей, увеличение длины робота и включение усовершенствованных датчиков для улучшения качества данных и скорости обработки. «Мы можем упаковать гораздо больше в маленького робота и поставить камеры на каждую руку», — сказал Уиллис.

Подземные кабельные роботы

Поскольку большинство частей подземных кабельных систем находятся под землей, визуальные осмотры проводятся в отдельных точках: внутри подземных хранилищ, известных как смотровые люки , на подстанциях или сооружениях на стыках с воздушными линиями. Люки являются уязвимыми местами, требующими регулярных осмотров для оценки состояния кабелей, кабельных сращиваний, соединений, опор и другого оборудования.

Ограниченное пространство внутри люков затрудняет тщательный осмотр. Чтобы не посылать инспекторов в люк, некоторые коммунальные службы будут маневрировать камерой с источником света с поверхности.

EPRI анализирует роботизированные методы осмотра подземных кабелей электропередач для повышения безопасности рабочих и сокращения простоев. «Мы изучаем коммерчески доступные системы, их ограничения и то, как их можно адаптировать для использования подземных кабелей», — сказал инженер и научный сотрудник EPRI Дэвид Куммер. Проблемы включают четкость изображения, навигацию, возможность извлечения робота и мощность сигнала внутри люка.

«Мы оцениваем дроны для осмотра соединений и других компонентов в люках», — сказал Куммер. «Мы завершили тест, чтобы определить возможности визуализации и понять проблемы при маневрировании в люке. Затем мы протестируем имеющиеся в продаже беспилотники, предназначенные для работы в ограниченном пространстве». Команда Куммера использует транспортный контейнер для создания имитации люка для тестирования этих систем.

EPRI исследует системы, в которых трехфазные кабели находятся внутри стальной трубы и находятся под давлением масла. «Мы оцениваем робота, который может перемещаться внутри трубы и через нефть для осмотра кабеля», — сказал Куммер. Несколько производителей выпускают роботов, предназначенных для осмотра газовых или водопроводных линий, что ставит вопрос о том, могут ли они эффективно перемещаться по нефти и по трубе с кабелем.

На объекте EPRI в Шарлотте Куммер и его команда построили прототип робота и макеты труб с неисправными кабелями. «Робот имеет размеры 2 дюйма в высоту, 11 дюймов в длину и 4 дюйма в ширину, несет две камеры, светодиодные фонари и использует магнитные колеса, чтобы удерживать себя внутри трубы, чтобы он не касался кабеля», — сказал он. «В нашей лаборатории мы вручную протащили робота через 20-футовые участки трубы с помощью макетов кабелей, чтобы оценить ограничения изображения. Мы выявили многие, но не все дефекты, заложенные в кабеле», — сказал Куммер.

EPRI продолжает оценивать эти и другие технологии, включая подводных роботов.

Роботы для обеспечения безопасности подстанции

Поскольку безопасность подстанции по-прежнему в значительной степени зависит от ворот, охранников, освещения и детекторов движения для предотвращения краж, вандализма и терроризма, EPRI изучает роботизированные технологии для повышения безопасности.

«Сегодня в продаже имеется как минимум полдюжины автономных роботов. EPRI работает с коммунальными предприятиями над лабораторными испытаниями и полевыми испытаниями на действующих подстанциях. Лишь немногие из них подходят для непрерывной круглосуточной работы 365 дней в году на открытом воздухе, надежно работая морозными зимами и жарким летом в таких разных местах, как Калифорния, Техас, Миннесота и Нью-Йорк», — сказал EPRI Senior. Менеджер программы Кевин Берент.

Местность так же важна, как и погода. По словам Берента, «мы ищем грубых и выносливых роботов; может передвигаться по крупному гравию, грязи, снегу и грязи; и может преодолевать труднопроходимую местность с минимальным обслуживанием».

Техническое обслуживание, особенно в удаленных районах без персонала, может быть затруднено. «У многих роботов есть батареи, которые необходимо заменить. Некоторые аккумуляторы можно перезаряжать, но в моделях, которые мы видели, надежной технологии зарядки пока нет», — сказал Берент.

Мобильность и размер помогут отпугнуть злоумышленников. «Исследования показывают, что что-то движущееся вокруг и такое большое, как газонокосилка, может иметь сдерживающий эффект, снижая уровень преступности. Это не может быть похоже на игрушку. Если робот может напрямую атаковать злоумышленника в режиме реального времени с помощью микрофона, динамика, видеокамер и мигающих огней — тем лучше», — сказал Берент.

Многоцелевые роботы могут улучшить экономическое обоснование безопасности подстанции. «Робот-охранник, использующий инфракрасную камеру для обнаружения проникновения в ночное время, может использовать ту же камеру для проверки того, не перегревается ли оборудование больше, чем должно быть», — сказал Берент. «Мы рассматриваем несколько вариантов. Можно ли использовать робота для обслуживания? Можем ли мы добавить датчики для обнаружения утечек гексафторида серы?»

«Мы рассматриваем несколько вариантов. Можно ли использовать робота для обслуживания? Можем ли мы добавить датчики для обнаружения утечек гексафторида серы?»

Роботы для осмотра подстанций

Роботы потенциально полезны для осмотра подстанций, включая визуальные осмотры и сенсорный мониторинг состояния оборудования, например температуры, наличия коронных разрядов, утечек масла и гексафторида серы. В 2019 году главный технический руководитель EPRI Пурви Патель определит области применения и преимущества, а также рассмотрит коммерчески доступные технологии.

«После определения перспективных технологий мы планируем провести лабораторные демонстрации на нашей новой 138-киловольтной испытательной подстанции, а затем демонстрации в полевых условиях», — сказал старший технический директор EPRI Люк Ван дер Зел. «Цель состоит в том, чтобы оценить полезную нагрузку датчиков и производительность робота». Следующим шагом является разработка технической спецификации и руководства по применению коммунальных услуг.

Роботы-трансформеры

Роботы подстанции также могут использоваться для осмотра внутренних частей больших трансформаторов. Сегодняшние проверки имеют существенные недостатки. «Один из подходов предполагает опускание камеры или эндоскопа внутрь трансформатора, но диапазон доступа ограничен», — сказал Патель.

Второй подход — слить трансформаторное масло — десятки тысяч галлонов — и отправить человека внутрь. После осмотра масло заменяется. «Это требует много времени, потому что включает в себя вход в замкнутое пространство и переработку масла», — сказал Патель.

EPRI провела оценку различных имеющихся в продаже роботов для осмотра трансформаторов, определила и протестировала в лаборатории многообещающие варианты, а затем провела полевые испытания тех, у которых есть утилиты. Под руководством операторов, находящихся снаружи трансформатора, роботы плывут по трансформаторному маслу, собирая видео и фото внутри. Это устраняет необходимость в том, чтобы кто-то входил в трансформатор.