Содержание

Презентация на тему: Системы

смесеобразования

Карбюратор

Непрерывная подача топлива

Управление: пневмогидра влическое | Управление: электрика/пн евмогидравл ическое | ||

|

| Ecotronic | |

|

| ||

|

| 2EE Карбюратор | |

|

|

|

|

|

|

|

|

Карбюрация дросселированием |

| Карбюратор постоянного разряжения |

|

|

|

Системы смесеобразования | 2 |

Впрыск во впускной тракт

| Непрерывная подача |

|

| Дискретный впрыск |

| |||||||||||||

|

| топлива |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

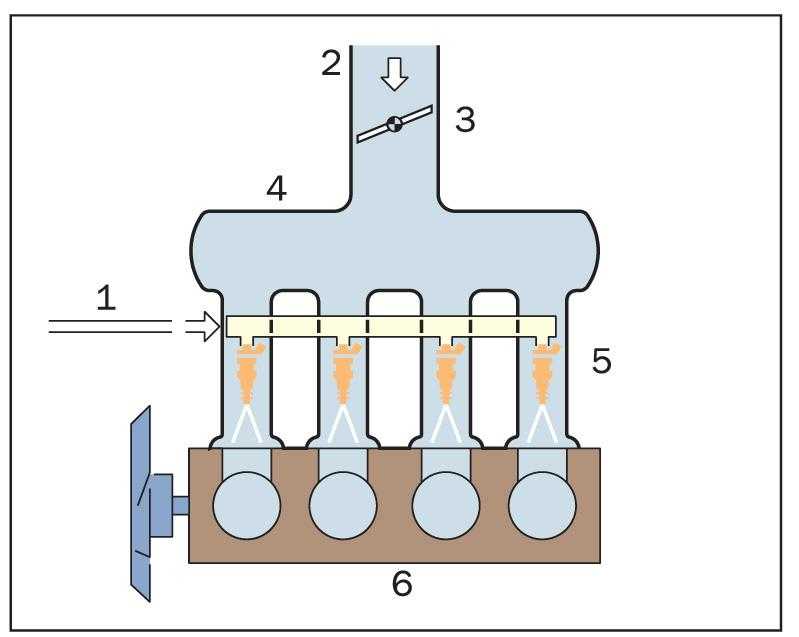

| Центральный впрыск (SPI) |

| Распределенный впрыск (MPI) | ||||||||||

|

|

|

|

|

|

| Singel-Point-Injection |

|

| Multi-Point-Injection | ||||||||

|

|

|

|

| ||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Управление: механика/гид равлика | Управление: электрика/ме ханика/гидра влика | Управление: электронное | Управление: электронное моделирование | Управление: электронное фазированное | |||

|

| K- Jetronic | KE-Jetronic | Mono-Jetronic | D — Jetronic | Motronic | |||

|

| ||||||||

|

|

|

| KE-Motronic | Multec | L — Jetronic | (HF-, P-) | ||

|

|

|

|

|

| Mono-Motr. | LU-Jetronic | ME- Motronic | |

|

|

|

|

|

| ||||

|

|

|

|

|

|

| LH-Jetronic |

| |

|

|

|

|

|

|

| и др. |

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Системы смесеобразования | 3 |

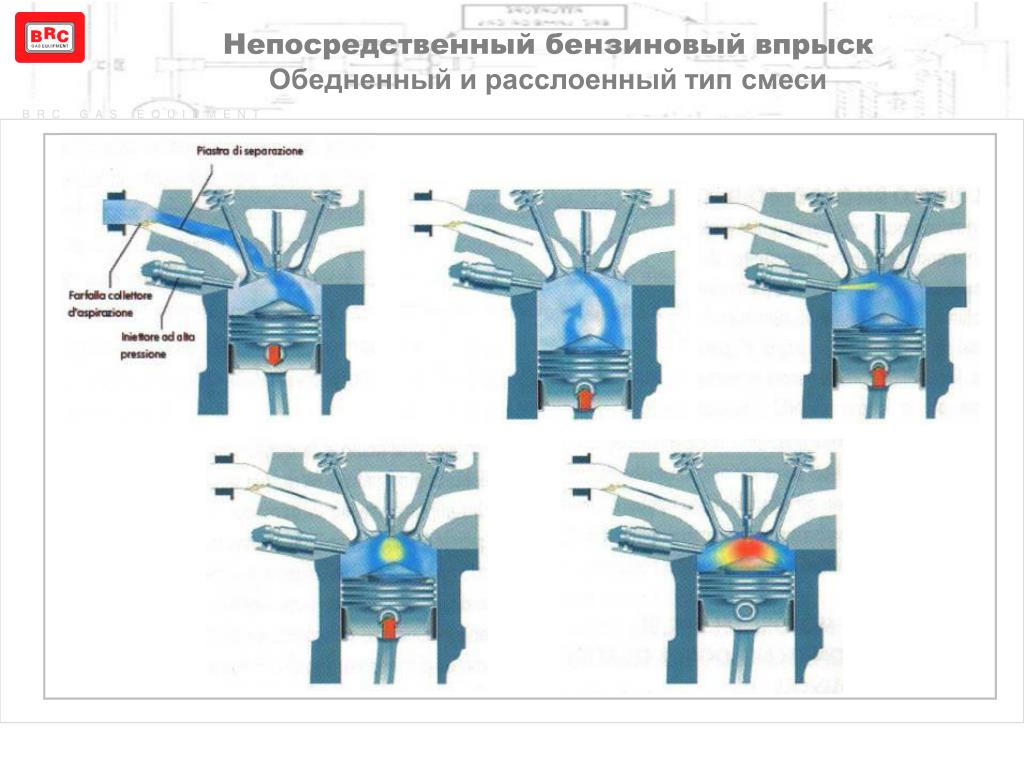

Прямой впрыск топлива

Дискретный впрыск

Распределенный впрыск (MPI) Multi-Point-Injection

Управление:электронноефазированное

GDI

FSI

Системы смесеобразования | 4 |

| Карбюратор |

|

| Впрыск во впускной тракт |

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||

|

|

|

|

|

| Прямой впрыск топлива |

| ||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||||||||||||

|

| Непрерывная подача |

|

|

|

| Дискретный впрыск |

|

|

| |||||||||||||||||

|

|

| топлива |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| |||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| Центральный впрыск (SPI) |

| Распределенный впрыск (MPI) | |||||||||||||||

|

|

|

|

|

|

|

|

|

|

| Singel-Point-Injection |

|

|

| Multi-Point-Injection | ||||||||||||

|

|

|

|

|

|

|

|

|

|

| |||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Управление: пневмогидра влическое | Управление: электрика/пн евмогидравл ическое | Управление: механика/гид равлика | Управление: электрика/ме ханика/гидра влика | Управление: электронное | Управление: электронное моделирование | Управление: электронное фазированное | Управление: электронное фазированное | |||||

|

| Ecotronic | K- Jetronic | KE-Jetronic | Mono-Jetronic | D — Jetronic | Motronic | GDI | ||||

|

| |||||||||||

|

| 2EE Карбюратор | KE-Motronic | Multec | L — Jetronic | (HF-, P-) | FSI | |||||

|

|

|

|

|

|

|

| Mono-Motronic | LU-Jetronic | ME- Motronic |

| |

|

|

|

|

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

| LH-Jetronic |

|

| |

|

|

|

|

|

|

|

|

| и др. |

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

Карбюрация дросселированием |

| Карбюратор постоянного разряжения |

|

|

| |||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Системы смесеобразования | 5 |

Классификация систем впрыска топлива

1. По месту подвода топлива: центральный одноточечный впрыск, распределенный впрыск, непосредственный впрыск в цилиндры;

2. По способу подачи топлива: непрерывный, прерывистый

По способу подачи топлива: непрерывный, прерывистый

(дискретный) впрыск;

3. По типу узлов дозирующих топливо: плунжерные насосы,

распределители, форсунки, регуляторы давления;

4. По способу регулирования количества смеси: пневматическое,

механическое, электронное;

5. По основным параметрам регулирования состава смеси: по

разряжению во впускном трубопроводе, по углу поворота дроссельной заслонки, по расходу воздуха.

Системы смесеобразования | 6 |

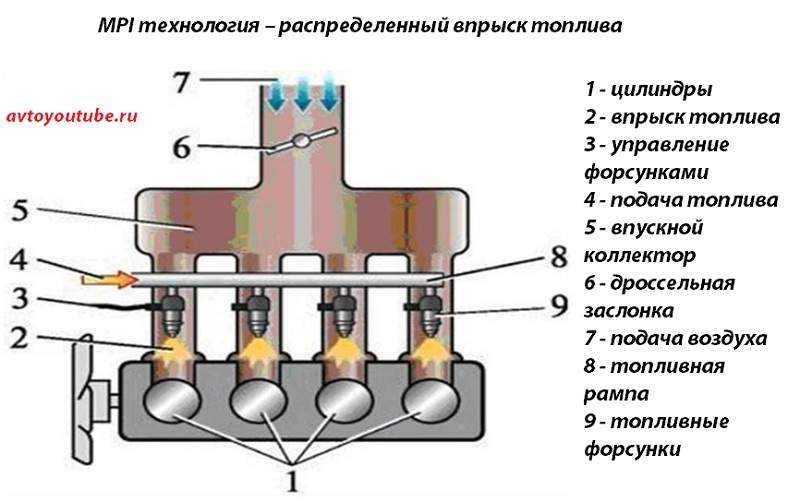

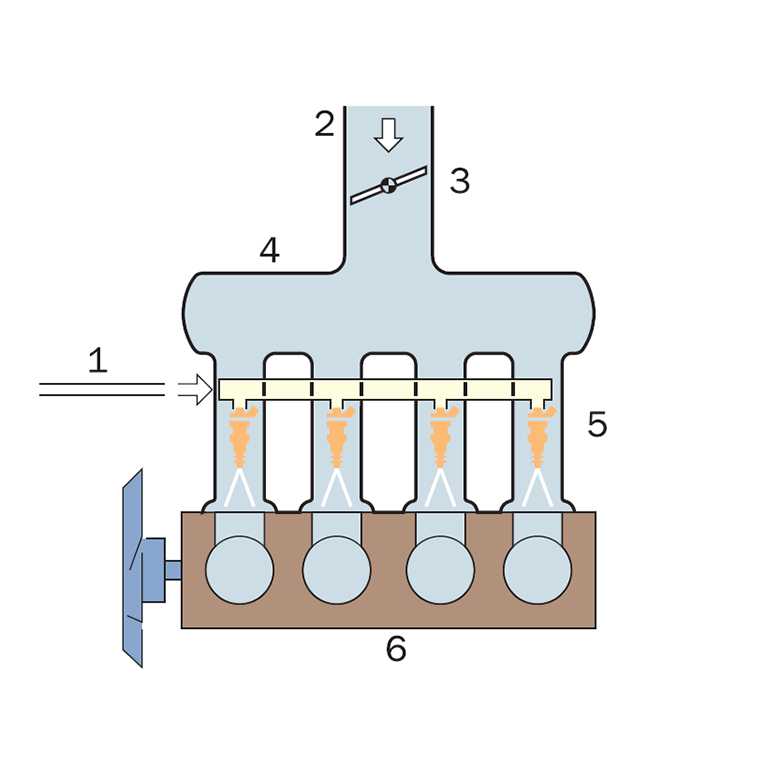

Классификация систем впрыска топлива по месту

подвода топлива

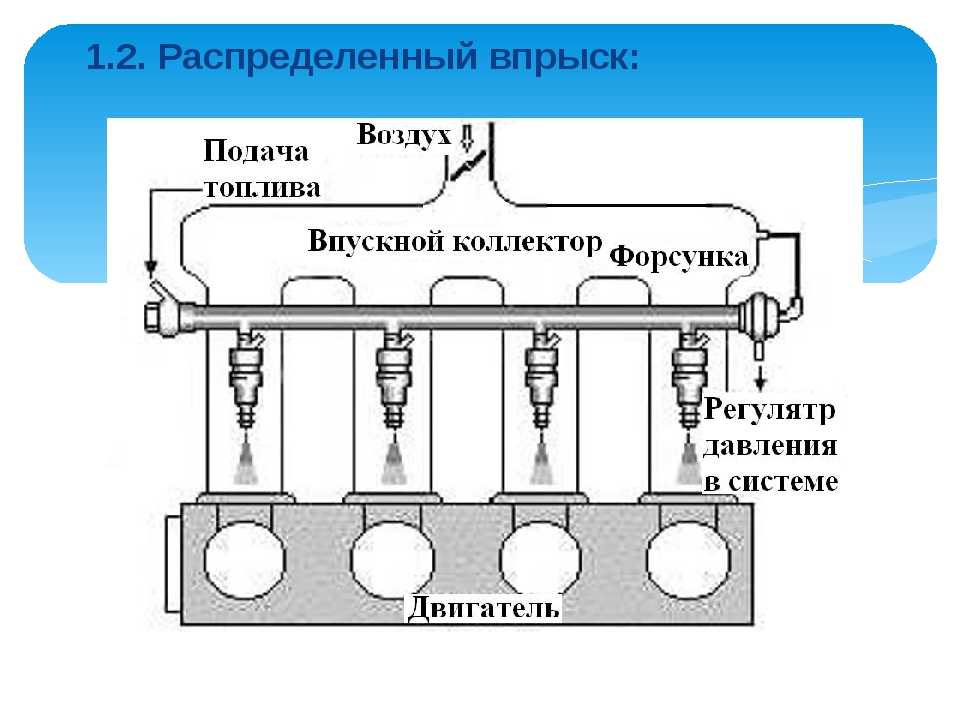

Распределенный впрыск

Системы смесеобразования | 7 |

Классификация систем впрыска топлива по месту

подвода топлива

Распределенный впрыск

Системы смесеобразования | 8 |

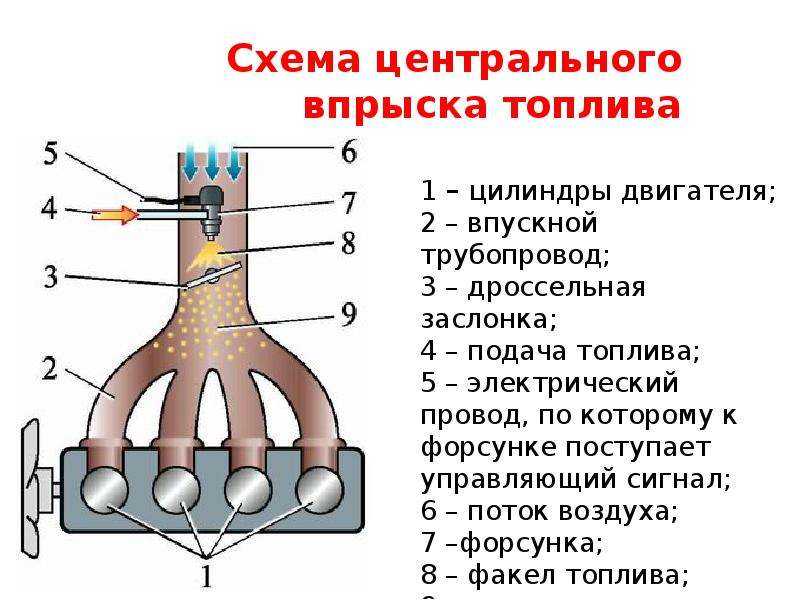

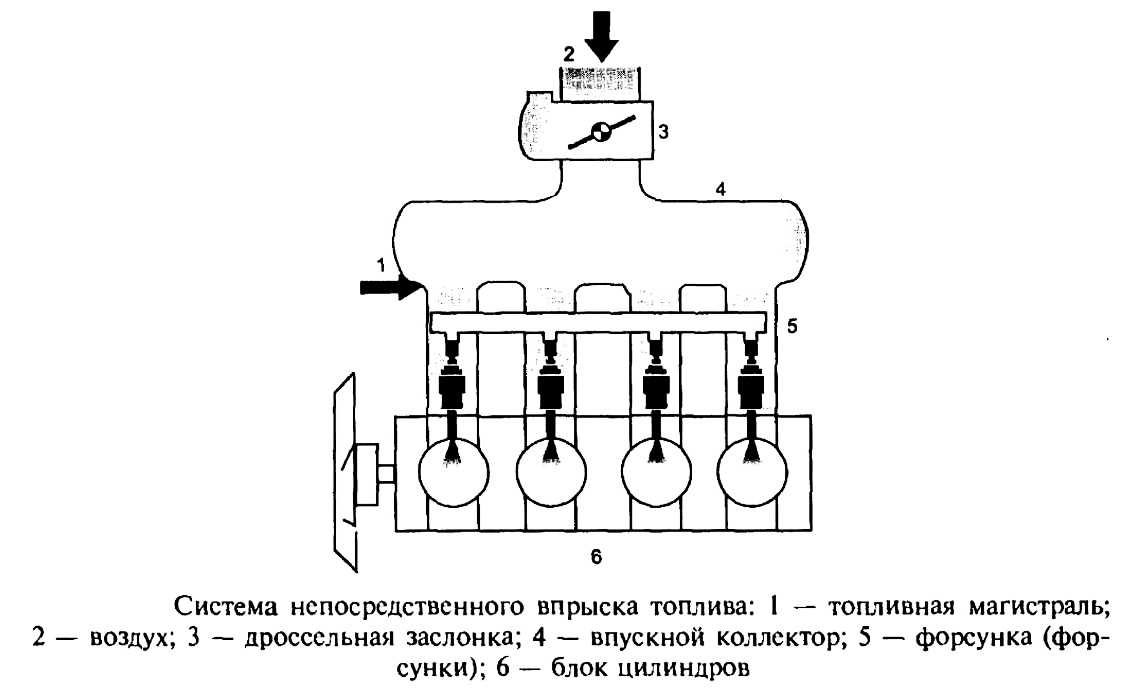

Классификация систем впрыска топлива по месту

подвода топлива

Центральный впрыск

Системы смесеобразования | 9 |

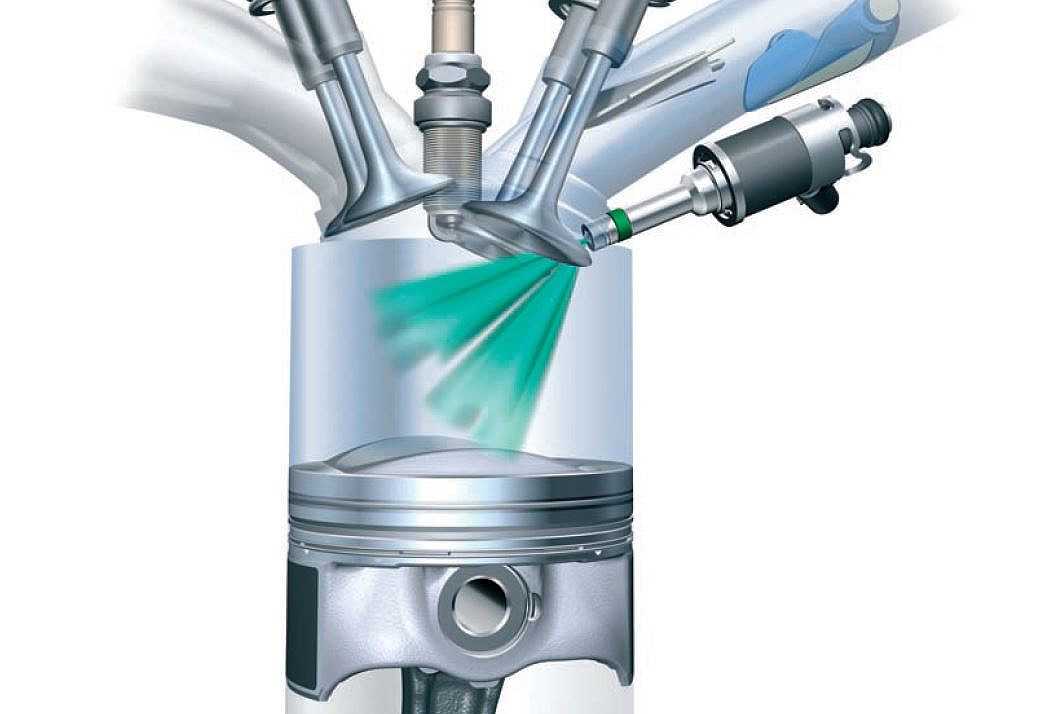

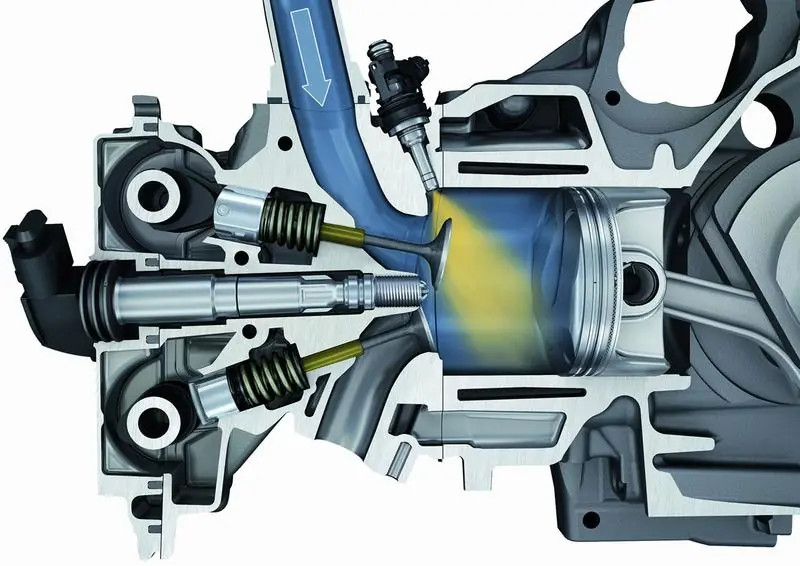

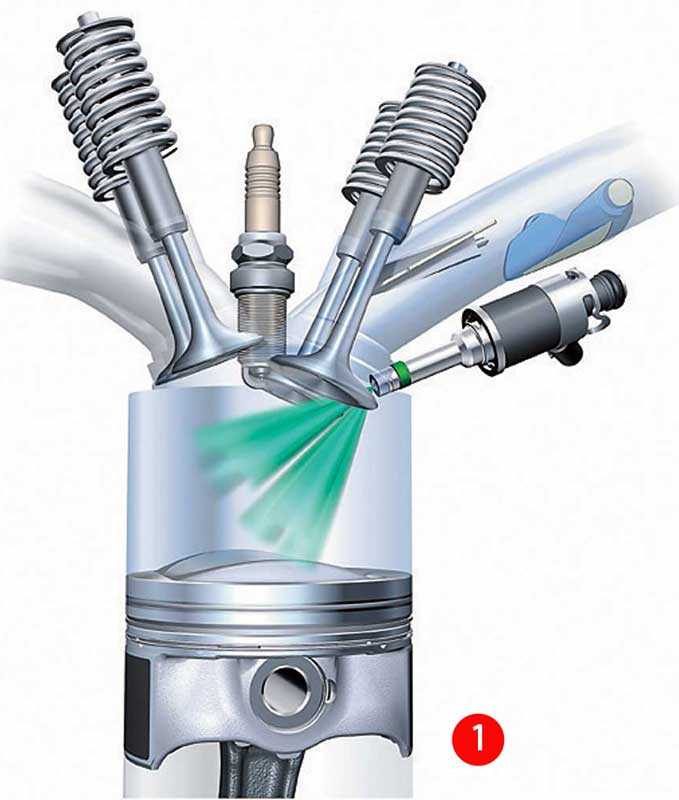

Классификация систем впрыска топлива по месту

подвода топлива

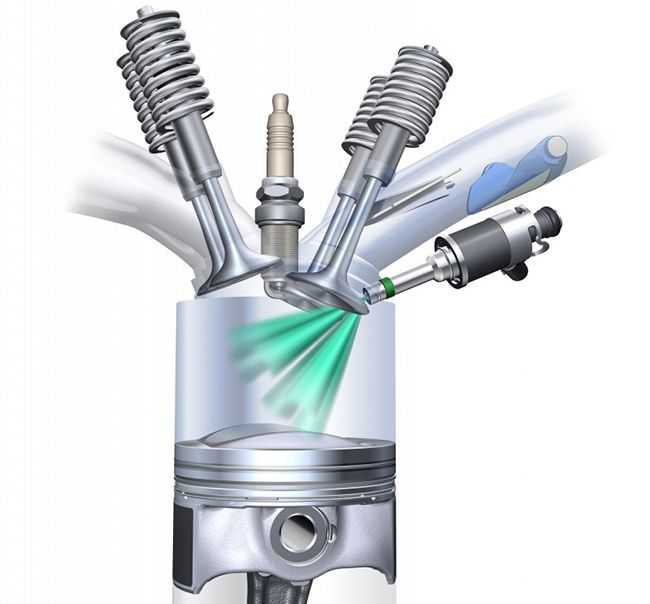

Непосредственный впрыск

Системы смесеобразования | 10 |

Электронные системы впрыскивания топлива

Впервые система непосредственного впрыска была применена на двигателе GDI (Gasoline Direct Injection – непосредственный впрыск бензина), устанавливаемом на автомобили компании Mitsubishi. В настоящее время система непосредственного впрыска используется в двигателях многих автопроизводителей. Передовики Audi (двигатели TFSI) и Volkswagen (двигатели FSI, TSI), которые практически полностью перешли на бензиновые двигатели с непосредственным впрыском.

В настоящее время система непосредственного впрыска используется в двигателях многих автопроизводителей. Передовики Audi (двигатели TFSI) и Volkswagen (двигатели FSI, TSI), которые практически полностью перешли на бензиновые двигатели с непосредственным впрыском.

Подача топлива осуществляется через форсунки, которые имеют каждая по 6 отверстий. Форсунки очень точно распределяют по камере сгорания сверхтонкие струи топлива. Где в свою очередь поток воздуха управляется заслонками движения заряда. Такая технология обеспечивает однородность топливовоздушной смеси и улучшенную эффективность процесса сгорания топлива.

Двигатели с непосредственным впрыском имеют в своем активе BMW (двигатели N54, N63), Infiniti (двигатели M56), Ford (двигатели EcoBoost), General Motors (двигатели Ecotec), Hyundai (двигатели Theta), Mazda (двигатели Skyactiv), Mercedes-Benz (двигатели CGI).

Применение системы непосредственного впрыска позволяет достичь до 15% экономии топлива, а также сокращения выброса вредных веществ с отработавшими газами.

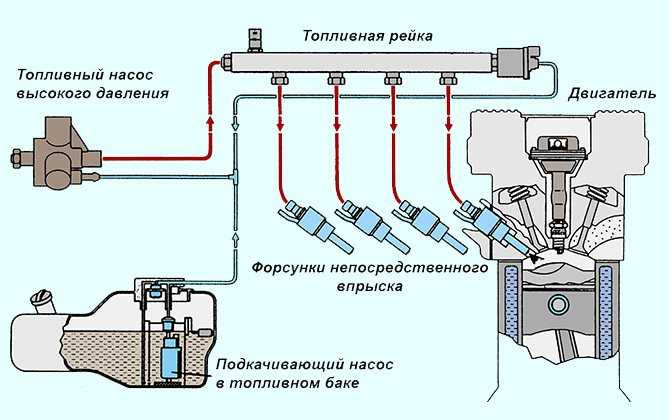

Устройство системы непосредственного впрыска топлива

Конструкция системы непосредственного впрыска топлива рассмотрена на примере системы, устанавливаемой на двигатели FSI (Fuel Stratified Injection – послойный впрыск топлива). Система непосредственного впрыска составляет контур высокого давления топливной системы двигателя и включает топливный насос высокого давления, регулятор давления топлива, топливную рампу, предохранительный клапан, датчик высокого давления и форсунки впрыска.

Топливный насос высокого давления служит для подачи топлива к топливной рампе и далее к форсункам впрыска под высоким давлениям (3-11 МПА) в соответствии с потребностями двигателя. Основу конструкции насоса составляет один или несколько плунжеров. Насос приводится в действие от распределительного вала впускных клапанов.

Регулятор давления топлива обеспечивает дозированную подачу топлива насосом в соответствии с впрыском форсунки. Регулятор расположен в топливном насосе высокого давления. Топливная рампа служит для распределения топлива по форсункам впрыска и предотвращения пульсации топлива в контуре. Предохранительный клапан защищает элементы системы впрыска от предельных давлений, возникающих при температурном расширении топлива. Клапан устанавливается на топливной рампе.

Топливная рампа служит для распределения топлива по форсункам впрыска и предотвращения пульсации топлива в контуре. Предохранительный клапан защищает элементы системы впрыска от предельных давлений, возникающих при температурном расширении топлива. Клапан устанавливается на топливной рампе.

Схема системы непосредственного впрыска на примере системы Motronic MED7. 1.топливный бак; 2. топливный насос; 3.топливный фильтр; 4. перепускной клапан; 5. регулятор давления топлива; 6. топливный насос высокого давления; 7. трубопровод высокого давления; 8. распределительный трубопровод; 9. датчик высокого давления; 10. предохранительный клапан; 11. форсунки впрыска; 12. адсорбер; 13. электромагнитный запорный клапан продувки адсорбера.

Датчик высокого давления предназначен для измерения давления в топливной рампе. В соответствии с сигналами датчика блок управления двигателем может изменять давление в топливной рампе. Форсунка впрыска обеспечивает распыление топлива в камере сгорания для образования топливно-воздушной смеси.

Согласованную работу системы обеспечивает электронная система управления двигателем, которая является дальнейшим развитием объединенной системы впрыска и зажигания. Традиционно система управления двигателем объединяет входные датчики, блок управления и исполнительные механизмы.

Помимо датчика высокого давления топлива в интересах системы непосредственного впрыска работают датчик частоты вращения коленчатого вала, датчик положения распределительного вала, датчик положения педали акселератора, расходомер воздуха, датчик температуры охлаждающей жидкости, датчик температуры воздуха на впуске.

В совокупности датчики обеспечивают необходимой информацией блок управления двигателем, на основании которой блок воздействует на исполнительные механизмы — электромагнитные клапаны форсунок, предохранительный и перепускной клапаны.

Avto-Science.ru

Топливный насос – основной конструктивный элемент топливной системы бензинового двигателя

, обеспечивающий подачу под давлением определенного количества топлива к форсункам (двигатели с впрыском топлива) или карбюратору (карбюраторные двигатели). В зависимости от типа привода различают механические и электрические топливные насосы.

В зависимости от типа привода различают механические и электрические топливные насосы.

Механический топливный насос

Механический топливный насос (бензонасос) применяется на карбюраторных двигателях. Он имеет механический привод от распределительного вала (вала привода масляного насоса). Насос располагается непосредственно на двигателе

.

Механический топливный насос является разновидностью поршневого насоса. Конструктивно он объединяет:

- корпус, состоящий из двух частей и закрытый сверху крышкой;

- диафрагму, установленную между верхней и нижней частью корпуса;

- шток, жестко соединенный с диафрагмой;

- возвратную пружину, насаженную на шток;

- всасывающий и нагнетательный клапаны в верхней части насоса;

- сетчатый фильтр в крышке насоса;

- механический привод.

Схема механического топливного насоса

Диафрагма является основным рабочим органом насоса. Она состоит из нескольких (2-3) мембран, между которыми расположены прокладки. Диафрагма соединена со штоком, который другим концом взаимодействует с элементами механического привода насоса. Различают разные схемы механического привода насоса. На отечественным автомобилях применяется конструкция, состоящая из толкателя и рычага с балансиром. У зарубежных производителей популярна схема с двуплечим рычагом (коромыслом).

Диафрагма соединена со штоком, который другим концом взаимодействует с элементами механического привода насоса. Различают разные схемы механического привода насоса. На отечественным автомобилях применяется конструкция, состоящая из толкателя и рычага с балансиром. У зарубежных производителей популярна схема с двуплечим рычагом (коромыслом).

Привод насоса осуществляется от эксцентрика распределительного вала. При вращении эксцентрика привод насоса перемещает шток с диафрагмой вниз, преодолевая усилие пружины. Объем полости над диафрагмой увеличивается, топливо за счет возникающего разряжения поступает в насос через всасывающий клапан из топливного бака. Нагнетательный клапан закрыт.

При дальнейшем движении эксцентрика рычаг привода насоса освобождается, а диафрагма перемещается вверх под действием возвратной пружины. Над диафрагмой создается давление, за счет которого открывается нагнетательный клапан, и топливо через нагнетательный патрубок поступает в карбюратор. Всасывающий клапан закрыт. Цикл работы насоса повторяется при каждом обороте эксцентрика.

Цикл работы насоса повторяется при каждом обороте эксцентрика.

Когда поплавковая камера карбюратора заполняется, запорная игла отсекает доступ топлива в карбюратор. Диафрагма при этом остается в нижнем положении, а привод насоса работает вхолостую (ничего не перемещает). Производительность механического топливного насоса регулируется автоматически путем изменения амплитуды движения диафрагмы.

Электрический топливный насос

Электрический топливный насос применяется в топливной системе бензиновых двигателей с распределенным впрыском топлива. В двигателях с непосредственным впрыском топлива, а также дизельных двигателях электрический насос используется в контуре низкого давления для предварительной подачи топлива к насосу высокого давления. Электрический топливный насос создает давление топлива в пределе 0,3-0,4 Мпа (в двигателях с непосредственным впрыском – до 0,7 Мпа). Использование механических насосов в системах впрыска топлива невозможно по причине низкого давления подачи топлива.

Топливный насос с электрическим приводом может располагаться в топливопроводе или в топливном баке. На большинстве современных автомобилей топливный насос встроен в топливный бак. Такая схема обеспечивает лучшее охлаждение насоса, сокращает вероятность потерь за счет отсутствия всасывающей магистрали. С другой стороны, система имеет максимальную длину нагнетательного топливопровода, что повышает его уязвимость.

Схема электрического топливного насоса

Электрический топливный насос состоит из электрического привода (электродвигатель) и насосной части (собственно насос), помещенных в металлический корпус. Все элементы топливного насоса находятся в контакте с топливом. Бензин имеет высокое электрическое сопротивление (более 1 МОм), предотвращающее короткое замыкание. Конструктивно топливный насос представляет собой модуль, в который помимо насоса включаются датчик расхода топлива, сетчатый топливный фильтр, топливозаборник.

Работу топливного насоса обеспечивают два клапана – обратный и редукционный. Обратный клапан запирает топливную систему при остановке двигателя. Редукционный клапан поддерживает определенное давление в системе, перепуская часть топлива обратно на впуск.

Обратный клапан запирает топливную систему при остановке двигателя. Редукционный клапан поддерживает определенное давление в системе, перепуская часть топлива обратно на впуск.

По конструкции различают следующие виды электрических топливных насосов:

- роликовый насос;

- шестеренный насос;

- центробежный насос.

В роликовом насосе топливо всасывается и нагнетается за счет вращения ротора и перемещения в нем роликов. При увеличении пространства между роликом и ротором создается разряжение, и топливо заполняет это пространство. Когда пространство заполнится полностью, подача топлива отсекается. По мере вращения ротора происходит уменьшение пространства, открывается выпускное отверстие и топливо под давлением покидает насос.

Аналогичным образом происходит работа шестеренного насоса, где топливо всасывается и нагнетается посредством движения внутренней шестерни (ротора) относительно эксцентрично расположенной внешней шестерни (статора). Боковые стороны зуба ротора при вращении образуют в своих промежутках меняющиеся камеры, с помощью которых всасывается и нагнетается топливо.

Боковые стороны зуба ротора при вращении образуют в своих промежутках меняющиеся камеры, с помощью которых всасывается и нагнетается топливо.

В силу особенностей конструкции роликовый и шестеренный насосы устанавливаются в топливопроводе. В современных системах впрыска предпочтение отдается центробежным (лопастным) насосам, которые обеспечивают равномерную (без пульсаций) подачу топлива и производят мало шума. Вместе с тем, центробежные насосы имеют ограничения по создаваемому давлению и производительности.

Центробежный топливный насос устанавливается, как правило, в топливном баке. Рабочее колесо (крыльчатка) центробежного насоса снабжено по периметру многочисленными лопатками. Крыльчатка вращается внутри камеры, в которой находятся два канала определенной формы – всасывающий и нагнетательный. Завихрения топлива, возникающие при воздействии на него лопаток, обеспечивают повышение давления.

Работа топливного насоса начинается по сигналу блока управления двигателем, при котором происходит активация реле насоса. Для обеспечения запуска двигателя электрический топливный насос начинает работу сразу с включением зажигания. На некоторых автомобилях включение насоса происходит при открытии водительской двери, т.е. еще до запуска двигателя в топливной системе создается рабочее давление. Электрический топливный насос поддерживает давление топлива в узких пределах. Давление регулируется путем изменения напряжения или с помощью предохранительного клапана.

Для обеспечения запуска двигателя электрический топливный насос начинает работу сразу с включением зажигания. На некоторых автомобилях включение насоса происходит при открытии водительской двери, т.е. еще до запуска двигателя в топливной системе создается рабочее давление. Электрический топливный насос поддерживает давление топлива в узких пределах. Давление регулируется путем изменения напряжения или с помощью предохранительного клапана.

Принцип действия системы непосредственного впрыска

Система непосредственного впрыска в результате работы обеспечивает несколько видов смесеобразования:

- послойное ;

- стехиометрическое гомогенное ;

- гомогенное.

Многообразие в смесеобразовании определяет высокую эффективность использования топлива (экономия, качество образования смеси, ее полное сгорание, увеличение мощности, уменьшение вредных выбросов) на всех режимах работы двигателя.

Послойное смесеобразование используется при работе двигателя на малых и средних оборотах и нагрузках. Стехиометрическое (другое наименование – легковоспламеняемое) гомогенное (другое наименование – однородное) смесеобразование применяется при высоких оборотах двигателя и больших нагрузках. На бедной гомогенной смеси двигатель работает в промежуточных режимах.

Стехиометрическое (другое наименование – легковоспламеняемое) гомогенное (другое наименование – однородное) смесеобразование применяется при высоких оборотах двигателя и больших нагрузках. На бедной гомогенной смеси двигатель работает в промежуточных режимах.

При послойном смесеобразовании дроссельная заслонка почти полностью открыта, впускные заслонки закрыты. Воздух поступает в камеры сгорания с большой скоростью, с образованием воздушного вихря. Впрыск топлива производится в зону свечи зажигания в конце такта сжатия. За непродолжительное время до воспламенения в районе свечи зажигания образуется топливно-воздушная смесь с коэффициентом избытка воздуха от 1,5 до 3. При воспламенении смеси вокруг нее остается достаточно много чистого воздуха, выступающего в роли теплоизолятора.

Рабочий процесс поддерживается движением воздуха в цилиндрах. В зависимости от нагрузочного и скоростного режимов регулируется интенсивность движения воздуха, при этом, обеспечивается создание гомогенной или послойной смеси.

Гомогенное стехиометрическое смесеобразование происходит при открытых впускных заслонках, дроссельная заслонка при этом открывается в соответствии с положением педали газа. Впрыск топлива производится на такте впуска, что способствует образованию однородной смеси. Коэффициент избытка воздуха составляет 1. Смесь воспламеняется и эффективно сгорает во всем объеме камеры сгорания.

Бедная гомогенная смесь образуется при максимально открытой дроссельной заслонке и закрытыми впускными заслонками. При этом создается интенсивное движение воздуха в цилиндрах. Впрыск топлива производится на такте впуска. Коэффициент избытка воздуха поддерживается системой управления двигателем на уровне 1,5. При необходимости в состав смеси добавляются отработавшие газы из выпускной системы, содержание которых может доходить до 25%.

Устройство инжекторного двигателя основные датчики

Для выбора оптимального количества топлива в различных условиях эксплуатации ЭБУ двигателя следит за показаниями различных датчиков. Вот лишь несколько основных:

Вот лишь несколько основных:

- Датчик массового расхода воздуха (ДМРВ). Сообщает блоку управления массу воздуха, поступающего в двигатель.

- Датчик (-и) кислорода (лямбда-зонд). Контролирует содержание кислорода в выхлопных газах. С помощью полученной от него информации ЭБУ может выявить богатую или бедную топливную смесь и внести соответствующие коррективы.

- Датчик положения дроссельной заслонки. Следит за положением дроссельной заслонки (она влияет на подачу воздуха в двигатель), благодаря чему блок управления может оперативно реагировать на изменения, увеличивая либо сокращая расход топлива по мере необходимости.

- Датчик температуры охлаждающей жидкости. Помогает ЭБУ определить, когда двигатель достиг оптимальной рабочей температуры.

- Датчик напряжения. Следит за напряжением бортовой сети автомобиля. В зависимости от показаний датчика блок управления может увеличить число оборотов холостого хода двигателя, если напряжение падает (такое бывает при высоких электрических нагрузках).

- Коллекторный датчик абсолютного давления. Анализирует давление воздуха во впускном коллекторе. Количество воздуха, поступающего в двигатель, является хорошим показателем того, сколько энергии он вырабатывает. Чем больше воздуха поступает в двигатель, тем ниже давление в коллекторе. Этот показатель используется для определения количества производимой энергии.

- Датчик скорости вращения коленчатого вала. Скорость вращения коленвала – один из факторов, влияющих на расчет требуемой длительности импульса.

Существует два основных типа управления многоточечными системами впрыска: топливные форсунки могут открываться одновременно или каждая из них может открываться только перед открытием впускного клапана соответствующего цилиндра (это называется последовательный многоточечный впрыск топлива).

Преимущество последовательного впрыска топлива заключается в том, что система может реагировать на любые действия водителя быстрее, поскольку с момента выполнения действия она ждет лишь очередного открытия впускного клапана. Системе не нужно ждать полного вращения двигателя. Разобраться в работе инжектора мы смогли, но кто всем этим «руководит»?

Системе не нужно ждать полного вращения двигателя. Разобраться в работе инжектора мы смогли, но кто всем этим «руководит»?

Распределенный или многоточечный впрыск топлива

Начнем именно с него, все потому что он появился первым (перед своим оппонентом). Прототипы существовали еще на заре 20века, правда они были далеко от идеала и зачастую использовали механическое управление.

Сейчас с развитием электроники карбюратор и прочие системы питания, которые были на заре, уходят в прошлое. Распределенный впрыск это электронная система питания, которая основана на инжекторах (от слова injection — впрыск), топливной рампе (куда они устанавливаются), электронном насосе (который крепится в баке).

Но эта система также шлифовалась годами. Существуют три типа впрыска:

- Одновременный. Раньше в 70 – 80 годы никого не заботила цена на бензин (стоял он дешево), также никто не думал об экологии. Поэтому впрыск топлива происходил сразу во все цилиндры, при одном обороте коленчатого вала.

Это было крайне не практично, потому как обычно (в 4 цилиндровом двигателе) — два поршня работают над сжатием, а другие два отводят отработанные газы. И если подавать бензин сразу во все «горшки» то другие два просто выкинут его в глушитель. Крайне затратно по бензину и очень вредно по экологии.

Это было крайне не практично, потому как обычно (в 4 цилиндровом двигателе) — два поршня работают над сжатием, а другие два отводят отработанные газы. И если подавать бензин сразу во все «горшки» то другие два просто выкинут его в глушитель. Крайне затратно по бензину и очень вредно по экологии. - Попарно-параллельный. Этот вид в распределительном впрыске как вы наверное уже догадались, происходил в два цилиндра по очереди. То есть топливо поступало именно туда, где сейчас происходит сжатие.

- Фазированный тип. Это самый совершенный на данный момент метод, здесь каждая форсунка живет «своей жизнью» и управляется отдельно. Она подает бензин именно перед тактом впуска. Здесь происходит максимальная экономия смеси, а также высокая экологическая составлявшая

Я думаю с этим понятно, именно третий тип сейчас устанавливается на все современные модели автомобилей.

ГДЕ РАСПОЛАГАЕТСЯ ИНЖЕКТОР. Здесь кроется основное отличие распределительного впрыска от непосредственного.

Форсунка находится на уровне впускного коллектора, рядом с блоком двигателя.

Смешение воздуха и бензина происходит именно в коллекторе. От дроссельной заслонки поступает дозированный воздух (который вы регулируете педалью газа), при достижении им форсунки впрыскивается топливо, получается смесь, которая уже затягивается через впускные клапана в цилиндры мотора (дальше сжатие, воспламенение и отвод отработанных газов).

Читать далее: Машины Николая Валуева какие модели были и есть в автопарке боксера

ПЛЮСАМИ такого метода можно назвать относительную простоту конструкции, дешевизну, также сами инжектора не должны быть сложными и устойчивыми к высоким температурам (потому как не имею контакта с горючей смесью), работают дольше без очистки, не так требовательны к качеству топлива.

МИНУСЫ больший расход топлива (по сравнению с оппонентом), меньшая мощность

НО из-за простоты, дешевизны и неприхотливости устанавливаются на большое количество моторов не только бюджетного сегмента, но и D-класса.

Виды систем впрыска на бензиновых ДВС

На бензиновых двигателях используются следующие системы подачи топлива – центральный впрыск (моно впрыск), распределенный впрыск (многоточечный), комбинированный впрыск и непосредственный впрыск.

Центральный впрыск

Подача топлива в системе центрального впрыска происходит за счет топливной форсунки, которая расположена во впускном коллекторе. Поскольку форсунка всего одна, то эту систему впрыска называют еще – моновпрыск.

Системы этого вида на сегодняшний день утратили свою актуальность, поэтому в новых моделях автомобилей они не предусмотрены, впрочем, в некоторых старых моделях некоторых автомобильных марок их можно встретить.

К преимуществам моно впрыска можно отнести надежность и простоту использования. Недостатками подобной системы являются низкий уровень экологичности двигателя и высокий расход топлива.

Распределенный впрыск

Система многоточечного впрыска предусматривает подачу горючего отдельно на каждый цилиндр, оснащенный собственной топливной форсункой. При этом ТВС образуется только во впускном коллекторе.

При этом ТВС образуется только во впускном коллекторе.

В настоящее время большинство бензиновых двигателей оснащено системой распределенной подачи топлива. Преимуществами подобной системы являются высокая экологичность, оптимальный расход топлива, умеренные требования к качеству потребляемого топлива.

Непосредственный впрыск

Одна из наиболее совершенных и прогрессивных систем впрыска. Принцип работы подобной системы заключается в прямой подаче (впрыске) топлива в камеру сгорания цилиндров.

Система непосредственной подачи топлива позволяет получать качественный состав ТВС на всех этапах работы ДВС с целью улучшения процесса сгорания горючей смеси, увеличения рабочей мощности двигателя, снижения уровня отработанных газов.

К недостаткам данной системы впрыска можно отнести сложную конструкцию и высокие требования к качеству топлива.

Комбинированный впрыск

Система данного типа объединила в себе две системы – непосредственный и распределенный впрыск. Зачастую она применяется для уменьшения выбросов токсичных элементов и отработанных газов, благодаря чему достигается высокие показатели экологичности двигателя.

Зачастую она применяется для уменьшения выбросов токсичных элементов и отработанных газов, благодаря чему достигается высокие показатели экологичности двигателя.

Все системы подачи топлива, пнименяемые на бензиновых ДВС могут быть оснащены механическими или электронными устройствами управления, из которых последняя наиболее совершенна, поскольку обеспечивает наилучшие показатели экономичности и экологичности двигателя.

Подача топлива в подобных системах может осуществляться непрерывно или дискретно (импульсно). По мнению специалистов, импульсная подача топлива является наиболее целесообразной и эффективной и на сегодняшний день применяется во всех современных двигателях.

Устройство и принцип работы на примере электронной системы распределенного впрыска

Устройство системы впрыска

В современных впрысковых двигателях для каждого цилиндра предусмотрена индивидуальная форсунка. Все форсунки соединяются с топливной рампой, где топливо находится под давлением, которое создает электробензонасос. Количество впрыскиваемого топлива зависит от продолжительности открытия форсунки. Момент открытия регулирует электронный блок управления (контроллер) на основании обрабатываемых им данных от различных датчиков.

Количество впрыскиваемого топлива зависит от продолжительности открытия форсунки. Момент открытия регулирует электронный блок управления (контроллер) на основании обрабатываемых им данных от различных датчиков.

Датчик массового расхода воздуха служит для расчета циклового наполнения цилиндров. Измеряется массовый расход воздуха, который потом пересчитывается программой в цилиндровое цикловое наполнение. При аварии датчика его показания игнорируются, расчет идет по аварийным таблицам.

Датчик положения дроссельной заслонки служит для расчета фактора нагрузки на двигатель и его изменения в зависимости от угла открытия дроссельной заслонки, оборотов двигателя и циклового наполнения.

Датчик температуры охлаждающей жидкости служит для определения коррекции топливоподачи и зажигания по температуре и для управления электровентилятором. При аварии датчика его показания игнорируются, температура берется из таблицы в зависимости от времени работы двигателя.

Датчик положения коленвала служит для общей синхронизации системы, расчета оборотов двигателя и положения коленвала в определенные моменты времени. ДПКВ – полярный датчик. При неправильном включении двигатель заводится не будет. При аварии датчика работа системы невозможна. Это единственный “жизненно важный” в системе датчик, при котором движение автомобиля невозможно. Аварии всех остальных датчиков позволяют своим ходом добраться до автосервиса.

ДПКВ – полярный датчик. При неправильном включении двигатель заводится не будет. При аварии датчика работа системы невозможна. Это единственный “жизненно важный” в системе датчик, при котором движение автомобиля невозможно. Аварии всех остальных датчиков позволяют своим ходом добраться до автосервиса.

Датчик кислорода предназначен для определения концентрации кислорода в отработавших газах. Информация, которую выдает датчик, используется электронным блоком управления для корректировки количества подаваемого топлива. Датчик кислорода используется только в системах с каталитическим нейтрализатором под нормы токсичности Евро-2 и Евро-3 (в Евро-3 используется два датчика кислорода- до катализатора и после него).

Датчик детонации служит для контроля за детонацией. При обнаружении последней ЭБУ включает алгоритм гашения детонации, оперативно корректируя угол опережения зажигания.

Здесь перечислены только некоторые основные датчики, необходимые для работы системы. Комплектации датчиков на различных автомобилях зависят от системы впрыска, от норм токсичности и пр.

Про результатам опроса определенных в программе датчиков, программа ЭБУ осуществляет управление исполнительными механизмами, к которым относятся: форсунки, бензонасос, модуль зажигания, регулятор холостого хода, клапан адсорбера системы улавливания паров бензина, вентилятор системы охлаждения и др. (все опять же зависит от конкретной модели)

Из всего перечесленного, возможно, не все знают, что такое адсорбер. Адсорбер является элементом замкнутой цепи рециркуляции паров бензина. Нормами Евро-2 запрещен контакт вентиляции бензобака с атмосферой, пары бензина должны собираться (адсорбироваться) и при продувке посылаться в цилиндры на дожиг. На неработающем двигателе пары бензина попадают в адсорбер из бака и впускного коллектора, где происходит их поглощение. При запуске двигателя адсорбер по команде ЭБУ продувается потоком воздуха, всасываемого двигателем, пары увлекаются этим потоком и дожигаются в камере сгорания.

Методы впрыска через порт и прямого впрыска

По мере того, как автомобильные двигатели совершенствуются и становятся более совершенными и экономичными, Ford начал отказываться от впрыска через порт и осваивает более мощный непосредственный впрыск. Что такое непосредственный впрыск и как он приводит в действие двигатели EcoBoost в автомобилях Ford? Давай выясним.

Что такое непосредственный впрыск и как он приводит в действие двигатели EcoBoost в автомобилях Ford? Давай выясним.

Сначала были карбюраторы. Затем появился впрыск в дроссельную заслонку. Вскоре после этого была введена портовая инъекция, которая имела огромный успех. В настоящее время большинство производителей начали применять метод подачи топлива с непосредственным впрыском, особенно для двигателей с турбонаддувом.

Прямой впрыск не является чем-то новым для автомобильной промышленности. На протяжении десятилетий производители знали о направленном впрыске, и в течение некоторого времени он широко использовался на рынке дизельных двигателей. Однако, несмотря на это, мы недавно стали свидетелями перехода от популярной техники впрыска через порт к прямому впрыску топлива у большинства производителей.

Впервые система прямого впрыска топлива использовалась в модельном ряду Ford F-150 в двигателе EcoBoost для грузовиков, представленном в 2011 году. Этот метод означал основы компьютерного управления, которые мы видим сегодня во всех Ford F-150 на рынке. Времена механических соединений и кабелей прошли, и вместо них появился «блок управления двигателем» (ECU), который за секунду выполняет тысячи сложных вычислений для работы двигателя. Компьютер управляет электронной форсункой, что делает подачу топлива более точной.

Времена механических соединений и кабелей прошли, и вместо них появился «блок управления двигателем» (ECU), который за секунду выполняет тысячи сложных вычислений для работы двигателя. Компьютер управляет электронной форсункой, что делает подачу топлива более точной.

Ни температура снаружи, ни высота над уровнем моря не имеют значения. Компьютер просто учитывает все, чтобы рассчитать расход топлива, необходимый для легкого запуска и хорошей работы при каждом повороте ключа. Техника прямого впрыска взяла все, что предлагает портовый впрыск, и улучшила его. Топливная экономичность и лучшая мощность — вот несколько преимуществ, которые предлагает метод впрыска через порт.

Работа порта впрыска не слишком сложна. Двигатель работает при давлении от 40 до 60 фунтов на квадратный дюйм и 9Один конец топливной форсунки 0017 соединен с рейкой для постоянной подачи пара газа. Форсунка на другом конце плотно ввернута в направляющую впускного коллектора. По команде ECU форсунка быстро активируется и начинает впрыскивать топливо в коллектор. Когда клапан впуска открывается, топливо и воздух со свистом попадают в камеру двигателя, где затем воспламеняются.

Когда клапан впуска открывается, топливо и воздух со свистом попадают в камеру двигателя, где затем воспламеняются.

Распределительный впрыск не идеален, потому что есть несколько недостатков, которые снижают экономию топлива. Причина в том, что топливно-воздушная смесь хотя и не задерживается в рабочем колесе коллектора надолго, но все же находится в нем некоторое время, из-за чего некоторые более тяжелые частицы топлива падают на дно рабочего колеса и не успевают долететь до него. камеру сгорания двигателя.

В технике прямого впрыска посредник – впускной канал – исключается. Вместо этого топливо распыляется непосредственно в камеру сгорания. Топливная форсунка соединена с рампой, но форсунка не вкручена в коллектор. Форсунка двигателя установлена непосредственно в головке блока цилиндров так, что ее верхняя часть выступает в камеру сгорания двигателя. Поскольку топливо распыляется непосредственно в камеру, топливо не тратится впустую. Кроме того, топливные события контролируются с большей точностью.

Температура снижается, когда топливо впрыскивается непосредственно в камеру двигателя, что позволяет увеличить степень сжатия. Более высокая степень сжатия способствует сгоранию, а также вырабатывает больше энергии. Непосредственные форсунки продолжают работать при более высоких давлениях, что обеспечивает лучшее распыление топлива и его смешивание с воздушным зарядом. Короче говоря, прямые форсунки повышают эффективность использования топлива и общую мощность. Непосредственный впрыск и турбонаддув — вот что позволяет двигателям Ford EcoBoost объемом 3,5 л развивать такую высокую мощность и удивительно большую экономию топлива, несмотря на перемещение грузовика весом 5000 фунтов.

· Повышенная степень сжатия

· Более высокая эффективность использования топлива

· Повышенная мощность

· Пониженная температура камеры сгорания

Как и любой другой метод, непосредственный впрыск также имеет несколько преимуществ. Главное в том, что поскольку топливо не поступает через впуск, топливо не действует как чистящее средство. Так, некоторые ранние модели EcoBoost испытывают проблемы с холостым ходом из-за нагара на впускном клапане двигателя — это было наиболее заметно при холодном пуске. Проблема исчезала, когда двигатель доводился до нормальной рабочей температуры, и это очень раздражало владельцев.

Так, некоторые ранние модели EcoBoost испытывают проблемы с холостым ходом из-за нагара на впускном клапане двигателя — это было наиболее заметно при холодном пуске. Проблема исчезала, когда двигатель доводился до нормальной рабочей температуры, и это очень раздражало владельцев.

Объяснение прямого впрыска BMW и впрыска через порт

В чем разница между прямым впрыском и впрыском через порт?

Непосредственный впрыск впрыскивает топливо непосредственно в головку цилиндров, а впрыск через порт впрыскивает топливо во впускные каналы. Обратитесь к изображениям ниже для дальнейшего разъяснения расположения топливных форсунок в двух установках.

BMW с прямым впрыском

BMW с прямым впрыском

Каковы преимущества и недостатки прямого впрыска?

Благодаря впрыскиванию топлива непосредственно в головку цилиндров топливовоздушная смесь лучше контролируется, а более чистое сгорание приводит к снижению выбросов. По сравнению с распределенным впрыском, прямой впрыск использует топливные форсунки высокого давления, которые распыляют топливо на более мелкие частицы, туман, создавая более эффективное сгорание. Экономия топлива при этом улучшается на целых 10-15%. Непосредственные топливные форсунки распыляют топливо под давлением более 1500 фунтов на квадратный дюйм по сравнению с портовыми топливными форсунками при давлении около 50 фунтов на квадратный дюйм. Кроме того, впрыскивая топливо непосредственно в головку цилиндров, топливо помогает снизить температуру головки цилиндров, что приводит к потере энергии в виде тепла.

По сравнению с распределенным впрыском, прямой впрыск использует топливные форсунки высокого давления, которые распыляют топливо на более мелкие частицы, туман, создавая более эффективное сгорание. Экономия топлива при этом улучшается на целых 10-15%. Непосредственные топливные форсунки распыляют топливо под давлением более 1500 фунтов на квадратный дюйм по сравнению с портовыми топливными форсунками при давлении около 50 фунтов на квадратный дюйм. Кроме того, впрыскивая топливо непосредственно в головку цилиндров, топливо помогает снизить температуру головки цилиндров, что приводит к потере энергии в виде тепла.

Недостатком прямого впрыска является то, что форсунки намного дороже, чем традиционные портовые форсунки. Поскольку поток топлива строго контролируется, скорость потока топлива является критической и должна быть откалибрована с более высокой степенью допуска. Из-за этого требования к высокому давлению также требуются топливные насосы более высокого давления, что еще больше увеличивает стоимость.

Из-за сильного нагрева головки блока цилиндров форсунки должны изготавливаться из материалов, способных выдерживать такие высокие температуры и продолжать функционировать. В результате стоимость каждой форсунки еще больше возрастает по сравнению с портовыми форсунками.

На впускных клапанах может образоваться нагар. Из-за того, что топливо впрыскивается после того, как воздух проходит через клапаны, топливо больше не действует как очищающее средство для клапанов. В результате в двигателях с непосредственным впрыском на клапанах накапливается углерод, что снижает эффективность потока топлива и производительность. Дальнейшие признаки нагара на клапанах могут привести к пропуску зажигания и неровному холостому ходу. Это накопление углерода потребует очистки грецкого ореха для удаления, что со временем еще больше увеличит стоимость владения.

Преимущества прямого впрыска

➊ Повышенная эффективность топлива

➋ Повышенная производительность

➌ Снижение выбросов

Прямой инъекции. , неровный холостой ход

, неровный холостой ход

В каком двигателе BMW впервые использовался непосредственный впрыск?

Первым турбодвигателем с непосредственным впрыском был N54 (2006–2016 гг.), первым безнаддувным двигателем с непосредственным впрыском был N53 (2006–2013 гг., не продается в США). Поскольку все современные модели BMW оснащены турбонаддувом, все современные модели оснащены непосредственным впрыском топлива.

Поскольку N53 был первым безнаддувным двигателем с непосредственным впрыском топлива, это делает N52 последним двигателем с распределенным впрыском топлива, предложенным BMW в 2004–2015 годах.

Обслуживанием топливной системы часто пренебрегают при обслуживании автомобиля. Замена топливных фильтров при сохранении чистоты топливопроводов, топливных форсунок и клапанов является обязательным условием. Поддержание надлежащей чистоты топливной системы обеспечит долговечность топливных компонентов, а также производительность.

На рынке представлено множество вариантов очистителей топливной системы, однако мы предлагаем только один продукт, который превосходит их все.

Это было крайне не практично, потому как обычно (в 4 цилиндровом двигателе) — два поршня работают над сжатием, а другие два отводят отработанные газы. И если подавать бензин сразу во все «горшки» то другие два просто выкинут его в глушитель. Крайне затратно по бензину и очень вредно по экологии.

Это было крайне не практично, потому как обычно (в 4 цилиндровом двигателе) — два поршня работают над сжатием, а другие два отводят отработанные газы. И если подавать бензин сразу во все «горшки» то другие два просто выкинут его в глушитель. Крайне затратно по бензину и очень вредно по экологии. Форсунка находится на уровне впускного коллектора, рядом с блоком двигателя.

Форсунка находится на уровне впускного коллектора, рядом с блоком двигателя.