Содержание

Притирка клапанов, зенкера и метчики

Ваш браузер устарел

Страница может отображаться некорректно.обновить браузер

×

Для работы на сайте необходим JavaScript.

- Каталог

-

Оборудование и инструменты -

Специальный инструмент -

Универсальный инструмент -

Притирка клапанов, зенкера и метчики

Сортировать поПопулярностиЦене, от меньшей.Цене, от большей

от 369 ₽

Название :

Присоска 16мм

от 371 ₽

Название :

Приспособление для притирки клапанов 5/8 — 13/16 Jonnesway

от 478 ₽

Название :

Приспособление для притирки клапанов 5/8 , 13/16

от 510 ₽

Название :

Приспособление для притирки клапанов 1-1/8 — 1-3/8 Jonnesway

от 555 ₽

Название :

Присоска для притирки клапанов 20 мм

от 768 ₽

Название :

Приспособление для притирки клапанов 1 -1/8 , 1 -3/8

от 777 ₽

Название :

Приспособление для притирки клапанов (скалка), 2 предмета, МАСТАК

от 787 ₽

Название :

Приспособление для притирки клапанов со съемными присосками

от 4464 ₽

Название :

Зенкер для трубок Jonnesway

от 12400 ₽

Название :

Машинка пневматическая для притирки клапанов 3000 об/мин, 90PSI, длина 154мм (4 насадки в комплекте 16-35мм)

от 13143 ₽

Название :

Машинка пневматическая для притирки клапанов, ударного действия, МАСТАК

от 16256 ₽

Название :

Пневматическая машинка для притирки клапанов Jonnesway

от 17842 ₽

Название :

Приспособление для притирки клапанов пневматическое

от 22911 ₽

Название :

Машинка для притирки клапанов пневматическая

от 57149 ₽

Название :

Набор зенкеров регулируемых для расточки седел клапанов

от 64232 ₽

Название :

Набор фрез для седла клапана

от 71497 ₽

Название :

Приспособление для обработки и восстановления фасок седел клапанов Jonnesway

от 73723 ₽

Название :

Набор фрез для правки сёдел клапанов, 28-65 мм, кейс, 14 предметов, МАСТАК

Название :

Набор зенкеров регулируемых для расточки седел клапанов

Название :

Ручной притир клапанов диаметр 16 & 20 мм

Название :

Ручной притир клапанов с диаметром 29 и 35 мм

Название :

Приспособление для притирки клапанов

Название :

Комплект присосок 16-35 мм, 4 пр. уки Jonnesway

уки Jonnesway

Как избавиться от притирки / Ремонт двигателей

Как известно, при ремонте головок блока цилиндров нередко обнаруживается износ клапанов. Клапаны при этом могут быть изношены по фаске (она приобретает характерную вогнутую форму), стержню и его торцу, по которому клапан контактирует с толкателем. Естественно, изношенные детали не могут нормально работать в отремонтированном двигателе.

Как обычно решают такую проблему? Разумеется, самое простое решение — заменить клапаны на новые и забыть о проблеме. Но, как обычно, простое оказывается далеко не лучшим. Например, новые детали могут быть весьма недешевы, особенно, если цену 1 клапана надо умножить на их потребное количество (16, 24, 32, а то и все 48). Кроме того, клапаны на некоторые моторы могут оказаться в «длинном» заказе, и их удастся получить не раньше чем через 2-3 недели, а то и месяц, что уже никак не назовешь не только простым, но и рациональным способом решения проблемы.

Вот тогда и встает вопрос о ремонте. Такое возможно, когда стержень клапана практически не изношен, в то время как фаска тарелки и торцевая поверхность стержня потеряли первоначальную геометрию в результате длительной работы в паре с сопряженными деталями (с седлом и толкателем соответственно). А здесь есть определенное количество вариантов.

Дело мастера боится?

Некоторые «мастера», например, вообще не придают значения фаске и торцу. Поправили седла ручными фрезами типа NEWAY — и «в путь», берут и притирают изношенную фаску к седлу в надежде, что притирка все исправит. Даже проверяют потом посадку клапанов с помощью керосина — видимо, прочитали когда-то об этом в древних писаниях эдак полувековой давности. Только, к сожалению, чудес не бывает — такую «работу» хорошей никак не назовешь, тем более что на торец стержня в подобных случаях обычно внимания совсем не обращают. В результате и клапаны не ходят, прогорают из-за неправильного сопряжения с седлом, и мотор стучит по причине «косого» контакта торца с толкателем.

Более грамотные покупают специальный инструмент для ремонта фаски клапанов. Такой, к примеру, тоже выпускает известная фирма NEWAY. Спору нет, вещь красивая, да и недорогая. Но, к сожалению, имеет целый ряд недостатков. Так, с помощью этого приспособления практически не удается исправить биение фаски относительно стержня, если таковое имеет место. Кроме того, биение уже обработанной фаски в среднем получается довольно большим, и редко выходит меньше 0,02-0,03мм (фаска нового клапана «бьет» не больше 0,01мм). В довершении всего, резцы, используемые в приспособлении, формируют микропрофиль поверхности, весьма далекий от идеала, что требует обязательной притирки для сглаживания микронеровностей. В общем, сил затрачивается порядком, а хорошего выходит мало. И, заметьте, везде требуется эта притирка. Видимо, неспроста…

О «доброй» притирке замолвите слово…

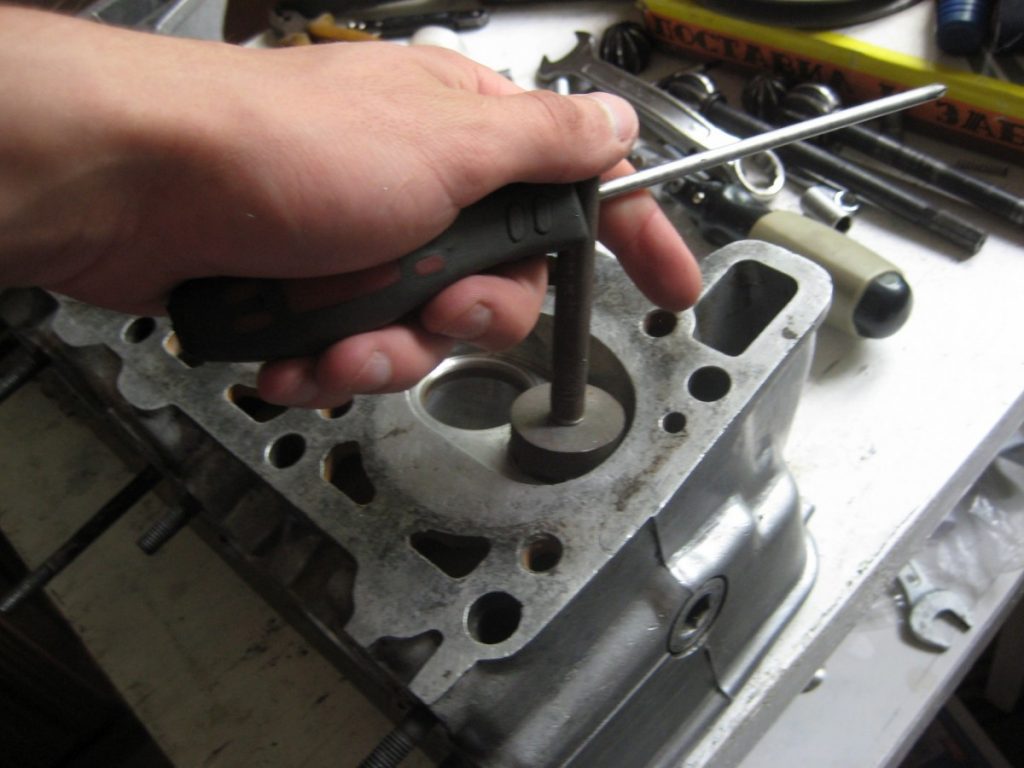

Притиркой, как известно, называют процесс «пристукивания» и «пришлепывания» клапана к седлу с абразивной пастой. Проводится такая операция вручную, с помощью соответствующего приспособления, позволяющего вращать и «пристукивать» клапан. В результате этого отдельные неровности и погрешности предварительной обработки седла и фаски клапана удается сгладить, что делает посадку клапана более плотной.

Проводится такая операция вручную, с помощью соответствующего приспособления, позволяющего вращать и «пристукивать» клапан. В результате этого отдельные неровности и погрешности предварительной обработки седла и фаски клапана удается сгладить, что делает посадку клапана более плотной.

А когда ее, притирку, применяют? Очевидно, тогда, когда детали обработаны из рук вон плохо и криво. Тогда три сильнее и дольше, и получишь то, что хотел — герметичность. Только никакого профиля сопрягаемых поверхностей, углов там всяких на фасках, уже не будет — паста все сотрет и сгладит.

А так уж она нужна, эта притирка? Ведь очевидно и другое — чем точнее обработаны фаска и седло, тем меньше в ней, притирке, потребность. Например, в серийном производстве моторов такой процесс не применяется — не только по причине больших затрат времени, но и вследствие высокой точности обработки сопряженных деталей. При этом притирка не только не улучшает, а наоборот, ухудшает прилегание клапана к седлу и герметичность сопряжения.

С другой стороны, притирка во многих случаях наносит значительный ущерб долговечности клапанного механизма. Например, на двигателях нередко применяются седла из специального чугуна и спеченных материалов. А они обладают пористостью, и во время притирки поры заполняются абразивом. В дальнейшем при работе двигателя абразив поступает в зону контакта клапана с седлом, что приводит к интенсивному изнашиванию сопряженных поверхностей (поскольку поверхность седла насыщена абразивными частицами, клапан изнашивается сильнее). Особенно сильно страдают от притирки клапаны некоторых современных двигателей, у которых для улучшения теплоотдачи и снижения трения в материале седла содержится бронза.

Лет 50 назад чем обрабатывались, к примеру, седла клапанов? Правильно (как это вы догадались?), с помощью ручных фрез, в лучшем случае. Потому что хорошего оборудования для ремонта седел наша промышленность как-то не освоила. Как работает ручная фреза, тоже понятно — криво и косо. Тогда, чтобы исправить ее «работу», и надо было притирать — долго и тщательно.

А какие двигатели ремонтировались в те далекие времена? Как правило, это были тихоходные нижнеклапанные монстры, которые нынче увидишь не во всяком музее. Их удельная мощность (на 1 литр объема) едва дотягивала до 25л. с., обороты — до 3500, а степень сжатия 7,0 казалась пределом фантазии.

С какими же клапанами и седлами имели дело наши дедушки? В принципе, с такими же, как и сейчас, если не считать что самый тонкий стержень клапана был 9мм, а самая узкая фаска — около 3 мм.

А что мы имеем сегодня? Удельная мощность современных двигателей выросла почти в четыре раза, обороты — вдвое, степень сжатия перевалила за 11. При этом диаметр стержня клапанов уменьшился до 5,5-6,0 мм, а ширина фасок — в три (!) раза.

Несмотря на такие достижения мировой автопромышленности, у нас в России автосервисы по-прежнему, как и полвека назад, дружно трут. Притирают, понимаешь, седла к клапанам, а клапаны к седлам, невзирая на год выпуска, марку и модель двигателя. И нисколько не задумываются о том, что на дворе уже 21-й век, и ему соответствует не только техника, но и давно применяемые во всем мире ремонтные технологии, включая оборудование для ремонта. Но нет, отдельные «ученые», видимо, настолько досконально, от корки до корки, изучили древние фолианты, что даже умудряются герметичность седел «на керосин» проверять! Хотя о чем это мы — такие умельцы обычно ничего не читают, а любят народный фольклор, устные предания «старины глубокой».

Но нет, отдельные «ученые», видимо, настолько досконально, от корки до корки, изучили древние фолианты, что даже умудряются герметичность седел «на керосин» проверять! Хотя о чем это мы — такие умельцы обычно ничего не читают, а любят народный фольклор, устные предания «старины глубокой».

Завидная консервативность, не правда ли? Помните Райкина: их бы энергию, да в мирных целях! И электрический ток вырабатывать. Потому как, если ко всем «притирщикам» динамо-машину подключить, то энергии на целую ГЭС получить можно. На радость Чубайсу.

К сожалению, а может, к счастью, автосервисы пока в РАО ЕС не входят. Поэтому делать все надо грамотно, ориентируясь не на дедушек в ватниках, а на современные технологии и знания процессов, происходящих в двигателе. Именно по этой причине все ремонтные технологии для клапанов и седел следует рассматривать, в 1-ю очередь, с точки зрения потребности в притирке после обработки — если притирка не требуется, то технология по точности обработки не уступает серийной, ее следует признать удовлетворительной и рекомендовать для ремонтного производства. Напротив, если притирка необходима, то технология неудовлетворительна, и применять ее нельзя (или, к примеру, применять допустимо, но только в исключительных случаях).

Напротив, если притирка необходима, то технология неудовлетворительна, и применять ее нельзя (или, к примеру, применять допустимо, но только в исключительных случаях).

Так что же нужно, чтобы исключить притирку? Для этого необходимо сразу несколько условий. Очевидно, должна быть соосность седла и отверстия в направляющей втулке с одной стороны, и фаски и стержня клапана — с другой. Первое дает оборудование для ремонта седел клапанов, второе — новый качественный клапан либо оборудование для ремонта самих клапанов. Общие требования к этим ремонтным процессам, исключающие какие-либо финишные операции, в том числе, притирку, довольно жесткие — оборудование должно обеспечивать несоосность (несовпадение и/или перекос осей на базовой длине детали) соответствующих поверхностей не более четверти рабочего зазора. В данном случае это зазор между стержнем клапана и втулкой. Почему же четверть, а не половина или треть? Для ответа рассмотрим этот вопрос более подробно.

Сколько-сколько?

Допустим, седло и отверстие направляющей втулки абсолютно соосны. Тогда, очевидно, фаска клапана будет полностью прилегать к седлу только в том случае, если несоосность фаски и стержня не превысит половины рабочего зазора стержня во втулке (перекос осей фаски и стержня в 1-м приближении не учитываем).

Тогда, очевидно, фаска клапана будет полностью прилегать к седлу только в том случае, если несоосность фаски и стержня не превысит половины рабочего зазора стержня во втулке (перекос осей фаски и стержня в 1-м приближении не учитываем).

Но несоосность возможна и между втулкой и седлом. Тогда, разделив допуски поровну, получим очевидный результат — для того, чтобы исключить какие-либо финишные операции при ремонте седел и клапанов, необходимо выбранной технологией обеспечить несоосность втулки с седлом и стержня с фаской не более четверти рабочего зазора. Учитывая, что смещение оси одной из поверхностей относительно другой вызывает взаимное биение этих поверхностей, максимально допустимая величина этого биения будет вдвое больше смещения осей, то есть половиной от зазора во втулке.

Переведем дух и оценим результат. Если принять среднюю величину зазора между стержнем и втулкой 0,03мм, то притирка не будет нужна в случае, если все взаимные биения поверхностей уложатся в 0,015мм. Однако с учетом того, что, помимо смещения осей возможен и их перекос, допуск на биение должен быть жестче — около 0,01 мм.

Однако с учетом того, что, помимо смещения осей возможен и их перекос, допуск на биение должен быть жестче — около 0,01 мм.

Результат был вполне предсказуем — как и в любом другом соединении двигателя, все огрехи производства и ремонта должны быть меньше половины рабочего зазора. Но оценим этот результат еще и с точки зрения ремонтной практики. А здесь так — никакая ручная фреза для седел или ручное приспособление для ремонта фасок клапанов даже не приблизятся к этой цифре! По причине отсутствия жесткости инструмента относительно базы, от которой ведется обработка, или вовсе из-за отсутствия этой самой базы. Это значит, что применение «гаражного» инструмента просто обрекает «гаражников» на долгую и мучительную притирку.

Ну что ж, флаг им в руки, пусть трут. Нас же интересует не гаражный, а профессиональный ремонт — для него-то что выбрать?

Скоро сказка сказывается…

Первое, что пытались в недалеком прошлом внедрить на некоторых ремонтных предприятиях — это универсальные станки. Так, для шлифовки фасок клапанов иногда приспосабливали доставшиеся в наследство от прошлых времен круглошлифовальные станки. Спору нет, хороший станок — и полдела сделано. Только вот незадача — у такого оборудования не предусмотрен зажим клапанов. Тоже не беда, проблему решали с помощью различных приспособлений, включая специальные патроны, цанговые зажимы и т. д. Тем не менее, ремонт клапанов современных двигателей на таком оборудовании остается проблематичным независимо от усилий, потраченных на доработку станка.

Так, для шлифовки фасок клапанов иногда приспосабливали доставшиеся в наследство от прошлых времен круглошлифовальные станки. Спору нет, хороший станок — и полдела сделано. Только вот незадача — у такого оборудования не предусмотрен зажим клапанов. Тоже не беда, проблему решали с помощью различных приспособлений, включая специальные патроны, цанговые зажимы и т. д. Тем не менее, ремонт клапанов современных двигателей на таком оборудовании остается проблематичным независимо от усилий, потраченных на доработку станка.

Еще одно подобное «решение» — обработка фаски на токарном станке. Трудности те же, но следует прибавить отвратительное качество поверхности фаски, которое практически невозможно улучшить. Естественно, в дальнейшем весьма вероятны прогары таких клапанов.

Неудачей, как правило, оканчиваются и попытки использовать отечественные специализированные станки для шлифовки фасок клапанов. Это вообще отдельная тема. В целом такое оборудование, разработанное много десятилетий назад на основе неких иностранных аналогов, могло бы в какой-то степени удовлетворить потребности отечественного ремонтного рынка. Если бы не одно «но» — его недостаточная приспособленность для ремонта тонких клапанов современных двигателей.

Если бы не одно «но» — его недостаточная приспособленность для ремонта тонких клапанов современных двигателей.

Так, в те далекие времена, как мы уже отмечали выше, стержень клапана был жестким и прочным, поскольку имел диаметр в среднем 9-11мм. Тогда все просто — зажимаем стержень в какой-нибудь патрон и шлифуем фаску без особых проблем. А теперь попробуйте то же самое сделать в таком патроне, если стержень 5,5мм диаметром. Что, не получается? То-то…

Проблема в том, что патрон-то не зажимает такой маленький стержень точно, да и тарелка консольно висит — шлифовальный круг ее легко отжимает. В результате биение фаски относительно стержня легко выходит за все допустимые пределы независимо от того, какой старый станок используется — универсальный или специализированный.

Не лучше обстоит дело и с оборудованием для обработки седел. Ручные фрезы мы уже рассмотрели — ничего хорошего с ними не выходит. Как правило, ничего путного не удается сделать и с помощью специальных шлифовальных машин для седел — по причине недостаточной жесткости ручных образцов или громоздкости стационарных монстров, что делает их использование для ремонта головок двигателей легковых автомобилей, особенно, современных, весьма затруднительным.

В последние годы получили распространение более совершенные ручные машины — с резцовыми головками. Такие машины сегодня выпускают не только зарубежные, но и некоторые отечественные фирмы. В этих приспособлениях удается добиться существенно большей жесткости режущей системы и точности обработки, нежели у ручных фрез. Во многом этому способствует система самоцентрирования режущего инструмента относительно базы — отверстия в направляющей втулке.

К сожалению, далеко не все такие образцы отвечают необходимым требованиям — не всегда их конструкция действительно жесткая, что негативно отражается на точности обработки седел. Поэтому неудивительно, что все попытки добиться с их помощью взаимного биения седла и втулки менее 0,02-0,03мм тоже обречены на провал. Точнее, на последующую долгую и тщательную притирку клапана к седлу. Что, в принципе, одно и тоже. Так что же, получается, выхода нет?

…Да не скоро дело делается.

Поиск выхода из тупика, по нашему мнению, надо начинать с анализа рынка оборудования. Действительно, существует довольно много производителей профессионального оборудования для ремонта клапанного механизма. Но даже первый взгляд на их продукцию показывает интересную картину — многие фирмы специализируются на полной гамме станков для ремонта двигателей. Здесь и шлифовальные, и расточные, и хонинговальные для различных деталей и поверхностей — просто глаза разбегаются!

Действительно, существует довольно много производителей профессионального оборудования для ремонта клапанного механизма. Но даже первый взгляд на их продукцию показывает интересную картину — многие фирмы специализируются на полной гамме станков для ремонта двигателей. Здесь и шлифовальные, и расточные, и хонинговальные для различных деталей и поверхностей — просто глаза разбегаются!

Ну что же, когда все, да еще в одном месте — это удобно. Но широкая универсальность и узкая специализация — вещи немного разные. Тем более что оборудование для ремонта головок и клапанов у этих фирм даже немного теряется среди мощных станин, шпинделей и суппортов.

В такой ситуации привлекают внимание, в 1-ю очередь, специализированные фирмы, которые, вполне вероятно, «собаку съели» на ремонте клапанных механизмов. И такая фирма есть — одна из немногих. Это французская фирма SERDI, основу производственной программы которой составляют именно «головочные» станки, а не какие-либо другие.

Возможно, кому-то нужны самые мощные, высокопроизводительные и дорогие образцы. Такие среди широкого спектра станков SERDI имеются, включая прецизионные станки с уникальной тройной воздушной системой SERDI для сверхточного базирования режущего инструмента относительно направляющей втулки. Но это сравнительно дорогостоящая техника, применение которой оправдано для довольно крупных предприятий с большими объемами выпускаемой или ремонтируемой продукции. И действительно, станки SERDI успешно работают во всем мире, включая заводы многих автомобильных фирм. Более того, оборудование данной марки давно прописано у моторостроителей и команд «Формулы-1» — там, где точность важнее всего.

Такие среди широкого спектра станков SERDI имеются, включая прецизионные станки с уникальной тройной воздушной системой SERDI для сверхточного базирования режущего инструмента относительно направляющей втулки. Но это сравнительно дорогостоящая техника, применение которой оправдано для довольно крупных предприятий с большими объемами выпускаемой или ремонтируемой продукции. И действительно, станки SERDI успешно работают во всем мире, включая заводы многих автомобильных фирм. Более того, оборудование данной марки давно прописано у моторостроителей и команд «Формулы-1» — там, где точность важнее всего.

Но для нас, учитывая реалии отечественного рынка ремонтных услуг, наибольший интерес представляют именно недорогие позиции, доступные многим автосервисам. Поэтому мы выбрали только два станка, отвечающие, на наш взгляд, потребностям отечественных сервисов и моторных мастерских по главному критерию «качество-цена». Это портативный станок для седел SERDI MICRO и шлифовальный станок для фасок клапанов SERDI HVR90.

Начнем с HVR90. Небольшой настольный станок позволяет с одинаковым успехом шлифовать фаски любых клапанов длиной 70-290мм со стержнями диаметром 4-14мм и тарелками 12-90мм. Что неудивительно — в конструкции станка применены специальные роликовые призмы, прижатие стержня клапана к которым осуществляется автоматически пневмоцилиндрами при включении вращения клапана. Прижатие, что характерно, точное, жесткое и однозначное.

Но это не все — одновременно еще одним пневмоцилиндром происходит нажатие на торец стержня клапана и прижатие его тарелки к вращающемуся полиуретановому наконечнику шпинделя (он и вращает клапан). Последнее действие особенно важно — висящий на призмах клапан дополнительно опирается еще и по краям, что заметно повышает жесткость всей схемы и уменьшает отжим тарелки клапана от круга при шлифовании фаски. И никаких шариковых, цанговых, кулачковых и прочих патронов и зажимов!

Очень удобно и приспособление для шлифовки торца стержня — в течение считанных секунд обрабатывается не только торец, но и его фаска, если это необходимо. Ну а собственно шлифовка фаски тарелки занимает не более 5-10 секунд.

Ну а собственно шлифовка фаски тарелки занимает не более 5-10 секунд.

И что получается? Ставим готовый клапан на прибор, измеряющий биение фаски относительно стержня — так и есть, биение фаски не превысило 3 деления микронного индикатора, то есть 6 микрон, вдвое меньше, чем мы рассчитывали! Завидный результат, тем более что он дает возможность увеличить допуск на биение седла — с 0,010 до 0,015-0,020мм. А это неплохо, ведь процесс шлифовки обычно точнее, чем резания, поэтому на последний хотелось бы иметь допуск побольше.

Ну что ж, посмотрим теперь, что даст станок для обработки седел. SERDI MICRO снабжен специальной станиной UNICLAMP, она ставится на верстак, а уже на нее устанавливается головка блока. Станина имеет кронштейн, который одновременно позволяет прижать головку к станине и установить рабочий узел станка. Такая конструкция позволяет легко ориентировать станок на любых ГБЦ независимо от параллельности их плоскостей и угловых наклонов клапанов.

Рабочий узел включает в себя шпиндель с резцедержателем и лимбом с ценой деления в 0,02 мм и ходом в 15 мм для определения глубины обработки, а также систему ориентирования, которая позволяет наклонять шпиндель до 30 градусов в продольном направлении и дополнительно центрировать его в пределах 8 градусов в любых направлениях. Этого достаточно для всех известных головок блока.

Этого достаточно для всех известных головок блока.

Система центрирования полностью механическая и позволяет практически «намертво» зафиксировать положение шпинделя простым поворотом соответствующего колеса на рабочем узле. А это важно, поскольку отсутствуют различные нежесткие или недостаточно жесткие элементы в креплении шпинделя. Например, не используются разного рода магниты, нередко применяемые в аналогичных станках других производителей: магнит в системе центрирования требует идеально плоской подложки, в противном случае возникает люфт, резко снижающий точность обработки.

Еще одна интересная особенность и преимущество — в станке используется такие же твердосплавные резцы, резцедержатели и пилоты, что и в полноразмерных станках SERDI. Кстати, на станке могут применяться резцы любого профиля, но наиболее удобны так называемые мультиугловые, которые сразу формируют полный профиль седла — и рабочую, и примыкающие фаски. Такие резцы имеют всевозможные углы и ширину фасок — что называется, на любой вкус. По каталогу фирмы всегда можно заказать и получить не только любой резец, но и пилот для направляющей втулки любого диаметра из огромной номенклатуры этих изделий.

По каталогу фирмы всегда можно заказать и получить не только любой резец, но и пилот для направляющей втулки любого диаметра из огромной номенклатуры этих изделий.

Еще одно преимущество — станок комплектуется вакуумтестером для проверки герметичности клапанов после обработки. Это имеет принципиальное значение, поскольку без нормальной проверки невозможно оценить качество ремонта (керосин не в счет — эту проверку оставим «истинным ценителям»). Вакуумтестер работает от воздушной сети, за счет эжекции создается разрежение в рабочей части прибора, которое измеряется вакуумметром. Для проверки достаточно поставить клапан в головку блока (не собирая пружину), установить на прибор специальную насадку, близкую по форме к отверстию канала, прижать ее к отверстию и нажать кнопку — прибор покажет разрежение в канале, которое не должно быть меньше 0,6 кг/см2.

Теперь осталось попробовать станок SERDI MICRO в деле. Ставим головку блока, настраиваем вылет резца (это делается быстро с помощью специального приспособления, в которое вставляется клапан) и обрабатываем последовательно несколько однотипных седел «как чисто». Теперь ставим специальное измерительное приспособление для определения взаимного биения седла и клапана и проверяем, что получилось.

Теперь ставим специальное измерительное приспособление для определения взаимного биения седла и клапана и проверяем, что получилось.

А получилось следующее — из 4-х обработанных седел одно имеет биение примерно 0,03мм, два — в пределах 0,04-0,05мм и одно — около 0,06мм. Проверяем на вакуум — везде одинаковая герметичность, разрежение примерно 0,7 кг/см2. Непонятно почему, но биения седел вышли за те допустимые пределы, о которых мы говорили выше…

Обрабатываем еще ряд, более медленно и аккуратно — уже лучше, биения лежат в пределах 0,03-0,05мм. Что это значит, становится понятно — вручную не удается абсолютно точно установить рабочий узел станка, да и усилия при вращении шпинделя рукояткой, вполне возможно, вносят свой вклад в погрешность обработки. Нельзя исключить и погрешность самого измерения. Но интересно, что еще одна повторная обработка седел с максимальной тщательностью все-таки привела к уменьшению биения некоторых седел почти до приемлемого уровня — 0,02-0,03 мм.

Итак, в конечном счете, получается суммарное биение седла и фаски клапана несколько больше, чем мы рассчитывали. Причем, основной вклад в это биение вносит погрешность обработки седла, а не фаски клапана. Интересно, а как обстоит дело с новыми заводскими деталями — головкой блока и клапанами? Берем новую ГБЦ марки ВАЗ и такие же клапаны, измеряем, и…. Получаем биение седел около 0,03-0,04мм, а фасок клапанов в пределах 0,01мм — практически то же самое, что мы получили при ремонте.

Причем, основной вклад в это биение вносит погрешность обработки седла, а не фаски клапана. Интересно, а как обстоит дело с новыми заводскими деталями — головкой блока и клапанами? Берем новую ГБЦ марки ВАЗ и такие же клапаны, измеряем, и…. Получаем биение седел около 0,03-0,04мм, а фасок клапанов в пределах 0,01мм — практически то же самое, что мы получили при ремонте.

Что это значит, понятно — применяя хорошее оборудование для ремонта клапанов и седел, притирку, в самом деле, можно упразднить, подтверждения чего мы и добивались нашим экспериментом. И подтвердили — оборудование SERDI действительно дает вполне надежную технологию ремонта, по результатам близкую к технологии массового производства. Но можно ли теперь совсем исключить эту пресловутую притирку из технологии ремонта? В принципе, да, но делать такое исключение надо осторожно, что называется, с умом, а именно, с обязательной проверкой и перепроверкой результатов. А как же иначе?

Инструкции: Клапаны для ручной притирки

Одна сторона блока для притирки имеет серый цвет. Это железо Kemet, которое используется с алмазным компаундом Kemet 14 микрон для притирки.

Другая сторона блока коричневого цвета. Это Kemet XP, который используется с 3-микронным алмазным компаундом Kemet для окончательной полировки.

Примечание : Крайне важно, чтобы 14-микронный алмазный компаунд Kemet не соприкасался с коричневой поверхностью блока притирки (Kemet XP). Если это так, тщательно очистите Kemet XP перед перезарядкой поверхности Kemet XP 3-микронным алмазным компаундом Kemet.

- Выберите подходящий круг, соответствующий клапану.

- Убедитесь, что колени, компоненты и руки чистые.

- Сначала нанесите небольшое количество 14-микронного алмазного компаунда Kemet на серую сторону притирочного блока (Kemet Iron).

- Притирайте клапан в течение прибл. 1 мин.

- Остановитесь и начисто протрите поверхность клапана. По внешнему виду определите, будет ли дальнейшая притирка легко удалять износ и повреждения.

- Если дальнейшая притирка не удалась, переключитесь на бумагу из карбида кремния Bramet. Поскольку они самоклеящиеся, их можно приклеивать к чистой поверхности коленей. Мы предлагаем приклеить их к серой стороне блока на коленях (Kemet Iron). Выберите подходящий размер зерна карбида кремния Bramet и смажьте (водой и мылом или чистым керосином). Проработайте все сорта, заканчивая их лучшим зерном зернистостью 320. Не забывайте чистить между каждым классом.

- Вернитесь к серому притирочному блоку (Kemet Iron) и алмазному компаунду Kemet 14 микрон. Продолжайте притирку до тех пор, пока поверхность клапана не очистится и поверхность не станет однородной.

- Очистите притирку и клапан.

- Нанесите небольшое количество 3-микронного алмазного компаунда Kemet на коричневую сторону притирочного блока (Kemet XP).

- Отполируйте поверхность клапана, чтобы получить чистую поверхность, на которой можно получить показания со светлыми полосами.

- Очистите и проверьте клапан.

- Очистите и замените притиры, компаунды и абразивы в алюминиевом футляре.

Примечание: Поскольку предохранительные клапаны являются опасными изделиями при плохом обслуживании, всегда обращайтесь к первоначальным спецификациям и руководствам производителя по эксплуатации и техническому обслуживанию. Kemet не несет ответственности за неисправность каких-либо клапанов.

После продолжительного использования Kemet Laps может изнашиваться. Возможна услуга восстановления.

Содержимое:

15 блоков для притирки/полировки, двухсторонних (размеры отверстий от D до T2).

1 x Аппликатор 3-микронного алмазного соединения Kemet.

1 x Аппликатор 14-микронного алмазного соединения Kemet.

Самоклеящаяся бумага Bramet из карбида кремния. 60, 120, 180, 320 зернистость.

В алюминиевом корпусе (вес около 11,5 кг).

Статьи по теме

Номер BSI Q05919

Более 80 лет работы в отрасли

Cookies & Privacy Policy | Kemet International Ltd. Дочерние компании

© 2022 Kemet International Limited — компания, зарегистрированная в Англии и Уэльсе под номером компании 344017. Номер плательщика НДС GB2029.34881.

Проектирование и разработка станка для притирки клапанов – IJERT

Проектирование и разработка станка для притирки клапанов

Панкадж Пуджари1, Четан Ароте2, Тушар Кале3, Киран Кавале4, проф. Д. Коткар5

Кафедра машиностроения,

Инженерный колледж Доле Патила, Пуна, Махараштра, Индия.

Резюме Проектирование и разработка станка для притирки клапанов сводит к минимуму трудозатраты человека на притирку, а также сокращает время, затрачиваемое на процесс притирки клапанов. В развитии автомобильной промышленности передовые методология и методы очень важны для повышения эффективности машин. Текущие методы, используемые в большинстве предприятий по техническому обслуживанию автомобилей для процесса притирки клапанов, неэффективны и требуют много рабочего времени. «Машина для притирки клапанов двигателей внутреннего сгорания» — это машина, спроектированная и разработанная для решения этих проблем за счет сведения к минимуму участия человека в процессе.

В развитии автомобильной промышленности передовые методология и методы очень важны для повышения эффективности машин. Текущие методы, используемые в большинстве предприятий по техническому обслуживанию автомобилей для процесса притирки клапанов, неэффективны и требуют много рабочего времени. «Машина для притирки клапанов двигателей внутреннего сгорания» — это машина, спроектированная и разработанная для решения этих проблем за счет сведения к минимуму участия человека в процессе.

Ключевые слова Методология; техники; эффективность; техническое обслуживание; участие;

ВВЕДЕНИЕ

Процесс, связанный с достижением хорошей посадки, более точной поверхности, более плотной посадки, исправлением незначительных дефектов и соблюдением жестких допусков между клапанами двигателя и соответствующей площадью седла клапана в головке блока цилиндров двигателя внутреннего сгорания, является задачей, которая должна выполняться очень точно. Важность хорошей посадки заключается в том, что топливовоздушная смесь в бензиновых двигателях или воздух в дизельных двигателях не попадают в камеру сгорания, так же как выхлопные газы не попадают в выпускной коллектор из камеры сгорания до тех пор, пока нужное время.

А также хорошее седло предотвращает компрессионные утечки. Двигатель потеряет свою эффективность на огромные проценты, если произойдет любая из описанных выше ситуаций. Так как это очень важная задача при обслуживании двигателя внутреннего сгорания, технические специалисты уделяют этой конкретной задаче особое внимание. Этот процесс притирки клапанов обычно выполняется с помощью палки для притирки клапанов или электроинструмента. Поскольку оба этих инструмента не очень эффективны, эти инструменты можно заменить «станком для притирки клапанов двигателей внутреннего сгорания», специально разработанным для процесса притирки клапанов двигателя. В станке используется полностью механическая и автоматизированная система, которая выполняет два разных движения в двух направлениях, которые ранее выполнялись вручную при использовании стержня для притирки клапанов и электроинструмента. Для сравнения, машина для притирки клапанов очень эффективна, потому что участие человека в процессе очень ограничено.

А также хорошее седло предотвращает компрессионные утечки. Двигатель потеряет свою эффективность на огромные проценты, если произойдет любая из описанных выше ситуаций. Так как это очень важная задача при обслуживании двигателя внутреннего сгорания, технические специалисты уделяют этой конкретной задаче особое внимание. Этот процесс притирки клапанов обычно выполняется с помощью палки для притирки клапанов или электроинструмента. Поскольку оба этих инструмента не очень эффективны, эти инструменты можно заменить «станком для притирки клапанов двигателей внутреннего сгорания», специально разработанным для процесса притирки клапанов двигателя. В станке используется полностью механическая и автоматизированная система, которая выполняет два разных движения в двух направлениях, которые ранее выполнялись вручную при использовании стержня для притирки клапанов и электроинструмента. Для сравнения, машина для притирки клапанов очень эффективна, потому что участие человека в процессе очень ограничено.

ПОСТАНОВКА ЗАДАЧИ

Основная цель проекта — свести к минимуму человеческие усилия с помощью отличных машин с высокой точностью, хотя время, необходимое для процесса, такое же, как для ручного, так и для рабочего, будет уменьшено, но если мы используем

машина вместо человека к этому времени может выполнять другую работу. Также усилия, которые

Цель

Цель этого проекта состоит в том, чтобы спроектировать машину, более эффективную и эффективную, чем ранее использовавшиеся машины/методы для притирки клапанов, а также снизить трудозатраты за счет уменьшения участия человека в процессе. Задачи, которые должны были быть достигнуты для достижения основной цели, заключались в разработке базового прототипа машины, разработке механизма притирки клапанов, сборке всей машины путем проектирования необходимых деталей, расчете и проектировании необходимого кулачка, анализ данных и классификация, анализ данных для получения спецификаций машины, получение двух двигателей постоянного тока с высоким крутящим моментом, которые имеют определенные значения скорости вращения, и принятие решения о том, какие материалы необходимо использовать, чтобы конструкция была долговечной и экономичной.

ОБЗОР ЛИТЕРАТУРЫ

Ayodhya Abeysekara [1]: Техническое обслуживание автомобилей является основной областью автомобильной промышленности, а также основным источником дохода для бизнеса. В настоящее время техническое обслуживание двигателя внутреннего сгорания можно назвать очень важным разделом технического обслуживания автомобилей, и процесс притирки клапанов, который рассматривается в этой диссертации, выполняется во время технического обслуживания двигателя внутреннего сгорания. Текущие методы, используемые в большинстве предприятий по техническому обслуживанию автомобилей для процесса притирки клапанов, неэффективны и требуют много рабочего времени. «Станок для притирки клапанов двигателей внутреннего сгорания» предназначен для решения этих проблем за счет сведения к минимуму участия человека в процессе. Диссертация состоит из предыстории проектирования машины, используемых методологий, результатов, полученных путем анализа данных с целью оптимизации конструкции и конструкции машины для притирки клапанов.

Г-н Пратиш Кумар[2]: Притирка — это процесс чистовой обработки, при котором удаление материала происходит благодаря относительному движению между рабочим материалом, свободными абразивными зернами и притирочной пластиной. Этот процесс используется для получения более точных поверхностей и более плотной посадки, исправления незначительных дефектов и соблюдения жестких допусков. Хотя существует значительная научная база в отношении физики, механики и тепловых эффектов, притирка считается искусством, а не наукой. Следовательно, изучение притирки на фундаментальном уровне поможет улучшить ее применение. В этом исследовании обсуждается влияние различных параметров процесса на скорость съема материала и чистоту поверхности. Это делается путем проведения серии экспериментов путем изменения параметров процесса и расчета скорости съема материала 9.0013

и шероховатость поверхности. Последним этапом является поиск оптимальной комбинации параметров процесса для определения скорости съема материала и чистоты поверхности. Это делается путем проведения серии экспериментов путем изменения параметров процесса и расчета скорости съема материала и шероховатости поверхности. Последним этапом является поиск оптимальной комбинации параметров процесса для определения скорости съема материала и чистоты поверхности. Чистота поверхности, получаемая на детали, зависит от ряда факторов, таких как концентрация абразива, время притирки и т. д. Таким образом, эти факторы необходимо эффективно контролировать для получения хорошего качества поверхности. Обработка поверхности является важным фактором при решении таких проблем, как трение, смазка и износ. Это также оказывает большое влияние на приложения, связанные с тепловым или электрическим сопротивлением, контролем шума и вибрации, допуском на размер и т. Д. Чистота поверхности, получаемая при притирке, зависит от скорости съема материала. Обычно шероховатость поверхности увеличивается по мере увеличения MRR.

Это делается путем проведения серии экспериментов путем изменения параметров процесса и расчета скорости съема материала и шероховатости поверхности. Последним этапом является поиск оптимальной комбинации параметров процесса для определения скорости съема материала и чистоты поверхности. Чистота поверхности, получаемая на детали, зависит от ряда факторов, таких как концентрация абразива, время притирки и т. д. Таким образом, эти факторы необходимо эффективно контролировать для получения хорошего качества поверхности. Обработка поверхности является важным фактором при решении таких проблем, как трение, смазка и износ. Это также оказывает большое влияние на приложения, связанные с тепловым или электрическим сопротивлением, контролем шума и вибрации, допуском на размер и т. Д. Чистота поверхности, получаемая при притирке, зависит от скорости съема материала. Обычно шероховатость поверхности увеличивается по мере увеличения MRR.

S. M. Fulmaliet all[3]: Притирка — это операция микрофинишной обработки, которая требуется для получения зеркальной поверхности обрабатываемого компонента. Он обеспечивает хорошую прочность сформированного соединения. Притирка широко используется в производстве оптических зеркал и линз, керамики, жестких дисков, полупроводниковых пластин, седел клапанов, шарикоподшипников и многих других деталей. В процессе притирки необходимо учитывать несколько факторов. Сюда входят такие факторы, как тип машины, состояние поверхности притирочной пластины, скорость притирочной пластины, тип абразива, тип жидкости-носителя, концентрация шлама, скорость потока шлама, размер и форма абразива, материал притирочной пластины, жесткость притирочной пластины, усилие, приложенное к заготовке, время работы и продолжительность между двумя последовательными случаями нанесения свежей абразивной суспензии. В этом документе будет рассмотрено текущее рабочее состояние притирочного станка в арматуростроении. Он проработает влияние абразивных частиц, скорость работы, шероховатость поверхности и другие сопутствующие параметры. С какими трудностями они сталкиваются при восстановлении арматуры, связанной с притиркой, и пойдет речь.

Он обеспечивает хорошую прочность сформированного соединения. Притирка широко используется в производстве оптических зеркал и линз, керамики, жестких дисков, полупроводниковых пластин, седел клапанов, шарикоподшипников и многих других деталей. В процессе притирки необходимо учитывать несколько факторов. Сюда входят такие факторы, как тип машины, состояние поверхности притирочной пластины, скорость притирочной пластины, тип абразива, тип жидкости-носителя, концентрация шлама, скорость потока шлама, размер и форма абразива, материал притирочной пластины, жесткость притирочной пластины, усилие, приложенное к заготовке, время работы и продолжительность между двумя последовательными случаями нанесения свежей абразивной суспензии. В этом документе будет рассмотрено текущее рабочее состояние притирочного станка в арматуростроении. Он проработает влияние абразивных частиц, скорость работы, шероховатость поверхности и другие сопутствующие параметры. С какими трудностями они сталкиваются при восстановлении арматуры, связанной с притиркой, и пойдет речь. Текущая настройка и изменения, необходимые в этой модели, предлагаются вместе с предлагаемой моделью. Вышеупомянутая исследовательская работа и предложенная модель могут обеспечить преимущества при притирке компонента клапана. Модель обеспечит мобильность и в некоторой степени сократит время настройки на притирку. В статье показана важность операции притирки в арматуростроении. Он показывает размер и тип абразива, используемого для притирки клапанов. По сравнению с имеющимся станком для притирки предлагаемая модель будет более дешевой моделью. Это будет экономичная модель. Количество рабочих, необходимых для работы с этой машиной, равно только одному, и с этой моделью может работать менее квалифицированный рабочий.

Текущая настройка и изменения, необходимые в этой модели, предлагаются вместе с предлагаемой моделью. Вышеупомянутая исследовательская работа и предложенная модель могут обеспечить преимущества при притирке компонента клапана. Модель обеспечит мобильность и в некоторой степени сократит время настройки на притирку. В статье показана важность операции притирки в арматуростроении. Он показывает размер и тип абразива, используемого для притирки клапанов. По сравнению с имеющимся станком для притирки предлагаемая модель будет более дешевой моделью. Это будет экономичная модель. Количество рабочих, необходимых для работы с этой машиной, равно только одному, и с этой моделью может работать менее квалифицированный рабочий.

III ОБЗОР ПРОЕКТА

ЧТО ТАКОЕ ПРИТЁРКА КЛАПАНА

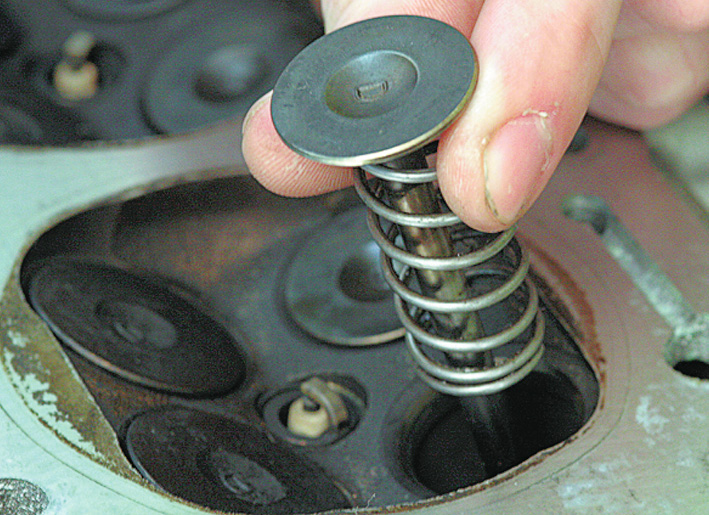

Притирка клапанов — это в основном шлифовка поверхности клапанов (которые позволяют топливу и воздуху поступать, а выхлопным газам выходить) и головки (удерживает распределительные валы и клапаны), где они соприкасаются друг с другом.

Это делается путем нанесения составной пасты (практически только масло и мелкий песок) на края клапанов и вращения их в своих гнездах на головке. Создает лучшее уплотнение между

Это делается путем нанесения составной пасты (практически только масло и мелкий песок) на края клапанов и вращения их в своих гнездах на головке. Создает лучшее уплотнение междуклапан и головка, что предотвратит утечку газов во время такта сжатия вашего двигателя, а большая площадь контакта обеспечивает больший отвод тепла от клапанов к головке, что предотвратит прогорание клапанов.

Двигатель внутреннего сгорания работает, достигая определенной степени сжатия, которая отличается от двигателя к двигателю, и сжигая воздушно-топливную смесь, которая сжимается до определенного объема, определяемого степенью сжатия. А если топливовоздушная смесь будет просачиваться через посадочное место, то изменится объем топливовоздушной смеси и процесс сгорания не будет точным, что приведет к снижению производительности двигателя. Поэтому очень важно иметь полностью герметичную камеру сгорания, а седло клапана очень важно для получения полностью герметичной камеры сгорания.

Рис-1: Головка двигателя внутреннего сгорания

ПРОЦЕСС ПРИТРОЙКИ

В процессе притирки клапана мы должны время от времени наблюдать невооруженным глазом за седлом клапана.

Это нормальный способ сделать вывод, в порядке ли седло клапана или требуется дополнительная притирка клапана. На рис. 02 показаны притертый клапан и не притертый клапан. После процесса притирки клапанов наиболее распространенным способом наблюдения за посадкой клапанов является метод с использованием бензина. После того, как работа с клапаном выполнена, механик или техник размещает точный клапан в точном месте в головке цилиндров и заливает бензином шток клапана, за которым он должен наблюдать. Затем этот вылитый бензин достигает седла клапана. Затем наблюдают, не протекает ли бензин через сиденье. Если бензин протекает через седло клапана, это означает, что работа клапана не удалась, а если бензин не протекает через седло клапана, это означает, что клапан приобрел хорошее седло, поэтому рекомендуется собрать двигатель с использованием клапана.

Это нормальный способ сделать вывод, в порядке ли седло клапана или требуется дополнительная притирка клапана. На рис. 02 показаны притертый клапан и не притертый клапан. После процесса притирки клапанов наиболее распространенным способом наблюдения за посадкой клапанов является метод с использованием бензина. После того, как работа с клапаном выполнена, механик или техник размещает точный клапан в точном месте в головке цилиндров и заливает бензином шток клапана, за которым он должен наблюдать. Затем этот вылитый бензин достигает седла клапана. Затем наблюдают, не протекает ли бензин через сиденье. Если бензин протекает через седло клапана, это означает, что работа клапана не удалась, а если бензин не протекает через седло клапана, это означает, что клапан приобрел хорошее седло, поэтому рекомендуется собрать двигатель с использованием клапана.Рис. 2: клапан с притиркой и без нее

КЛАПАН ДВИГАТЕЛЯ

Существует два типа клапанов двигателя: впускные/впускные клапаны и выпускные/выпускные клапаны. Эти клапаны можно было легко идентифицировать в головке блока цилиндров. Впускные клапаны обычно больше выпускных. Хотя для одного цилиндра может присутствовать более одного впускного клапана и выпускного клапана. Существуют различные конструкции впускных и выпускных клапанов. Наиболее часто используемой конструкцией клапана является конструкция тарельчатого клапана. Кроме того, в некоторых двигателях с турбонаддувом используются натриевые клапаны. И масочные клапаны, грибовидные клапаны, тюльпанные клапаны можно было наблюдать в разных ситуациях. На следующем рисунке показана подробная схема клапана. Угол седла является наиболее важным моментом в процессе притирки клапана. Угол седла обычно составляет 45° и 30° для большинства клапанов. Другим важным фактором при проектировании станка для притирки клапанов является диаметр штока клапана. Клапан должен быть закреплен на станке для притирки клапанов, чтобы начать процесс притирки со штока клапана. Размеры из собранных данных клапанов анализируются, чтобы получить три категории диаметров штока.

Эти клапаны можно было легко идентифицировать в головке блока цилиндров. Впускные клапаны обычно больше выпускных. Хотя для одного цилиндра может присутствовать более одного впускного клапана и выпускного клапана. Существуют различные конструкции впускных и выпускных клапанов. Наиболее часто используемой конструкцией клапана является конструкция тарельчатого клапана. Кроме того, в некоторых двигателях с турбонаддувом используются натриевые клапаны. И масочные клапаны, грибовидные клапаны, тюльпанные клапаны можно было наблюдать в разных ситуациях. На следующем рисунке показана подробная схема клапана. Угол седла является наиболее важным моментом в процессе притирки клапана. Угол седла обычно составляет 45° и 30° для большинства клапанов. Другим важным фактором при проектировании станка для притирки клапанов является диаметр штока клапана. Клапан должен быть закреплен на станке для притирки клапанов, чтобы начать процесс притирки со штока клапана. Размеры из собранных данных клапанов анализируются, чтобы получить три категории диаметров штока. Эти проанализированные данные используются для спецификации деталей, удерживающих клапаны машины, которая будет построена. Общая длина клапана также является важным фактором, который следует учитывать при регулировке станков перед началом процесса притирки клапана.

Эти проанализированные данные используются для спецификации деталей, удерживающих клапаны машины, которая будет построена. Общая длина клапана также является важным фактором, который следует учитывать при регулировке станков перед началом процесса притирки клапана.

Рис. 3: Детальная схема клапана двигателя

IV. КОНСТРУКЦИЯ

Рис-4: Триметрический вид 3D-модели станка для притирки клапанов двигателей внутреннего сгорания

СТАНОК МАШИНЫ

Станина станка является основой станка для притирки клапанов. Головку блока цилиндров можно первоначально оставить на станине станка для измерения или наблюдения, и станина спроектирована таким образом, чтобы без проблем разместить головку цилиндра.

ОПОРЫ ГОЛОВКИ ЦИЛИНДРОВ

Опоры головки блока цилиндров предназначены для размещения головки блока цилиндров в процессе притирки клапанов. Эта дополнительная функция добавлена в конструкцию, потому что головку блока цилиндров трудно перемещать, когда головку блока цилиндров необходимо отрегулировать в другом положении.

Поскольку эти опоры головки блока цилиндров перемещаются вдоль станины станка, очень легко регулировать положение головки блока цилиндров.

Поскольку эти опоры головки блока цилиндров перемещаются вдоль станины станка, очень легко регулировать положение головки блока цилиндров.КУЛАЧОК И ПОВОРОТ

Кулачок – основная деталь, отвечающая за вертикальное перемещение притирочного механизма клапана. Фактически кулачок работает как система, состоящая из толкателя, кулачкового привода и системы толкателя. Вертикальное движение достигается механизмом притирки клапана, когда кулачок вращается вращательным движением, высоким крутящим моментом и мощным двигателем постоянного тока, который является кулачковым приводом, а затем вращательное движение преобразуется в линейное движение с использованием формы носа кулачка, и это передается на клапанный механизм через кулачковый толкатель. Вертикальное перемещение механизма притирки клапанов способствует нарушению контакта между седлом клапана и соответствующей поверхностью головки блока цилиндров. Важность этого действия заключается в том, что вращательное движение преобразуется в поступательное движение.

Толкатель кулачка натягивается с помощью пружины в механизме притирки клапана, и по мере вращения кулачка толкатель получает пространство для движения вверх, а когда область носа кулачка возвращается, толкатель движется вниз, создавая линейное движение.

Толкатель кулачка натягивается с помощью пружины в механизме притирки клапана, и по мере вращения кулачка толкатель получает пространство для движения вверх, а когда область носа кулачка возвращается, толкатель движется вниз, создавая линейное движение.КРОНШТЕЙН ДЛЯ КРЕПЛЕНИЯ ДВИГАТЕЛЯ ПОСТОЯННОГО ТОКА С ВЫСОКИМ КРУТЯЩИМ И МОЩНЫМ РЕЖИМОМ ОБ/МИН

Этот кронштейн удерживает двигатель, который передает движение кулачку, и, поскольку кулачок подвергается некоторому крутящему моменту, такой же крутящий момент передается через двигатель на кронштейн, и, следовательно, кронштейн также подвергается такому же крутящему моменту.

ПОДСТАВКА МАШИНЫ

Станина станка крепится к станине одним концом. Другой конец станины представляет собой крепление для механизма притирки клапанов, а также удерживающий кронштейн для высокого крутящего момента, сверхмощного редукторного двигателя 12 В постоянного тока, установленного рядом с тем же концом. Таким образом, обеспечивается доступ к любому положению клапана головки блока цилиндров, размещенной на опорах головки блока цилиндров.

Нагрузка, возникающая в процессе притирки клапана, передается на станину станка через станину станка, и целостность конструкции является очень важным фактором, который следует учитывать при проектировании. Нижний конец станины станка, соединенный со станиной станка, является одной из областей станка с наибольшей концентрацией напряжений. Зона сборки станины с станиной подвергается нагрузкам от поверхности станины и процессу притирки клапанов.

Нагрузка, возникающая в процессе притирки клапана, передается на станину станка через станину станка, и целостность конструкции является очень важным фактором, который следует учитывать при проектировании. Нижний конец станины станка, соединенный со станиной станка, является одной из областей станка с наибольшей концентрацией напряжений. Зона сборки станины с станиной подвергается нагрузкам от поверхности станины и процессу притирки клапанов.ПРУЖИНА НАТЯЖЕНИЯ

Пружина растяжения является связующим звеном между верхним монтажным кронштейном и нижним монтажным кронштейном. Они соединяются путем приваривания обоих концов пружины к двум кронштейнам.

ДЕРЖАТЕЛЬ КЛАПАНА

Это одна из самых важных частей этой машины. Большинство электроинструментов для притирки клапанов и стержней для притирки клапанов не имеют эффективного узла удержания клапана. По этой причине иногда во время притирки клапана клапан двигателя отсоединяется от блока удержания клапана.

Это настоящее неудобство. Чтобы этого не произошло, станок для притирки клапанов двигателей внутреннего сгорания имеет специальный фиксатор клапана. удерживающий элемент клапана, который можно присоединить к крепежному винту держателя клапана или удлинителю. Головка этой детали изготовлена из стали, а корпус из натурального каучука, так как натуральный каучук обладает наилучшей эластичностью среди всех видов каучука. Голова и тело соединяются вместе с помощью клея промышленного класса.

Это настоящее неудобство. Чтобы этого не произошло, станок для притирки клапанов двигателей внутреннего сгорания имеет специальный фиксатор клапана. удерживающий элемент клапана, который можно присоединить к крепежному винту держателя клапана или удлинителю. Головка этой детали изготовлена из стали, а корпус из натурального каучука, так как натуральный каучук обладает наилучшей эластичностью среди всех видов каучука. Голова и тело соединяются вместе с помощью клея промышленного класса.ВИНТ КРЕПЛЕНИЯ ДЕРЖАТЕЛЯ КЛАПАНА

Крепление клапанов двигателя к машине для их притирки – еще одна важная задача, которую необходимо выполнить до начала процесса притирки клапанов. Этот маленький винт является первой частью устройства, предназначенного для крепления любого клапана.

В ВЫВОД

л. Чтобы соблюдать функциональность и эффективность станка для притирки клапанов, его необходимо разработать. Это привело к тому, что проблема удержания клапанов двигателя была решена путем разработки удерживающих клапан деталей. Реализован механизм притирки клапанов, заменяющий ручной труд. Опоры головок цилиндров облегчили перемещение головок цилиндров по горизонтали. Проблема регулировки высоты по вертикали была решена за счет удлинителя. Двигатель постоянного тока со скоростью вращения 20 об/мин способен выдерживать крутящий момент, необходимый для процесса притирки клапана. Механизм притирки клапанов выполнен в виде сборки из нескольких деталей, позволяющих облегчить любые

Реализован механизм притирки клапанов, заменяющий ручной труд. Опоры головок цилиндров облегчили перемещение головок цилиндров по горизонтали. Проблема регулировки высоты по вертикали была решена за счет удлинителя. Двигатель постоянного тока со скоростью вращения 20 об/мин способен выдерживать крутящий момент, необходимый для процесса притирки клапана. Механизм притирки клапанов выполнен в виде сборки из нескольких деталей, позволяющих облегчить любые

обслуживание машины. Структурная целостность станины станка, стойки станка, опор головки блока цилиндров, натяжной пружины и кулачка, выдерживающих нагрузки и крутящие моменты, была в порядке, а конструкция удачна. Чтобы наблюдать за функциональностью и эффективностью станка для притирки клапанов, его необходимо разработать.

VI БЛАГОДАРНОСТЬ

Для меня большое удовольствие и безмерное удовлетворение выразить наше глубочайшее чувство благодарности всем, кто прямо или косвенно помог нам в успешном завершении нашей проектной работы. Мы выражаем благодарность руководителю проекта профессору Даттатраю Коткару и координатору проекта профессору Викраму Авхаду и профессору Ю. Г. Ингулкару, заведующему кафедрой машиностроения Инженерного колледжа Дхоле Патил, Пуна, которые направляли нас в настоящее время. Мы хотели бы поблагодарить нашего главного доктора Нихар Валимбе за то, что он предоставил нам благоприятную среду для работы.

Мы выражаем благодарность руководителю проекта профессору Даттатраю Коткару и координатору проекта профессору Викраму Авхаду и профессору Ю. Г. Ингулкару, заведующему кафедрой машиностроения Инженерного колледжа Дхоле Патил, Пуна, которые направляли нас в настоящее время. Мы хотели бы поблагодарить нашего главного доктора Нихар Валимбе за то, что он предоставил нам благоприятную среду для работы.

VII ССЫЛКИ

Ayodhya Abeysekara [1]: Станок для притирки клапанов двигателей внутреннего сгорания, октябрь 2015 г. DOI: 10.13140/RG.2.1.1277.0000, Технологическая школа Pitigala AG Abeysekara, Университет Вулверхэмптона.

MR Pratheesh Kumaret all[2]: Оптимизация параметров процесса притирки нержавеющей стали, Международный журнал инженерных исследований и технологий (IJERT), 2013.

С. М. Фулмали, все [3]: Необходимость в притирочной машине для компонентов клапана: тематическое исследование, Международный журнал современных инженерных исследований (IJMER), 2012 г.

А также хорошее седло предотвращает компрессионные утечки. Двигатель потеряет свою эффективность на огромные проценты, если произойдет любая из описанных выше ситуаций. Так как это очень важная задача при обслуживании двигателя внутреннего сгорания, технические специалисты уделяют этой конкретной задаче особое внимание. Этот процесс притирки клапанов обычно выполняется с помощью палки для притирки клапанов или электроинструмента. Поскольку оба этих инструмента не очень эффективны, эти инструменты можно заменить «станком для притирки клапанов двигателей внутреннего сгорания», специально разработанным для процесса притирки клапанов двигателя. В станке используется полностью механическая и автоматизированная система, которая выполняет два разных движения в двух направлениях, которые ранее выполнялись вручную при использовании стержня для притирки клапанов и электроинструмента. Для сравнения, машина для притирки клапанов очень эффективна, потому что участие человека в процессе очень ограничено.

А также хорошее седло предотвращает компрессионные утечки. Двигатель потеряет свою эффективность на огромные проценты, если произойдет любая из описанных выше ситуаций. Так как это очень важная задача при обслуживании двигателя внутреннего сгорания, технические специалисты уделяют этой конкретной задаче особое внимание. Этот процесс притирки клапанов обычно выполняется с помощью палки для притирки клапанов или электроинструмента. Поскольку оба этих инструмента не очень эффективны, эти инструменты можно заменить «станком для притирки клапанов двигателей внутреннего сгорания», специально разработанным для процесса притирки клапанов двигателя. В станке используется полностью механическая и автоматизированная система, которая выполняет два разных движения в двух направлениях, которые ранее выполнялись вручную при использовании стержня для притирки клапанов и электроинструмента. Для сравнения, машина для притирки клапанов очень эффективна, потому что участие человека в процессе очень ограничено.

Это делается путем нанесения составной пасты (практически только масло и мелкий песок) на края клапанов и вращения их в своих гнездах на головке. Создает лучшее уплотнение между

Это делается путем нанесения составной пасты (практически только масло и мелкий песок) на края клапанов и вращения их в своих гнездах на головке. Создает лучшее уплотнение между Это нормальный способ сделать вывод, в порядке ли седло клапана или требуется дополнительная притирка клапана. На рис. 02 показаны притертый клапан и не притертый клапан. После процесса притирки клапанов наиболее распространенным способом наблюдения за посадкой клапанов является метод с использованием бензина. После того, как работа с клапаном выполнена, механик или техник размещает точный клапан в точном месте в головке цилиндров и заливает бензином шток клапана, за которым он должен наблюдать. Затем этот вылитый бензин достигает седла клапана. Затем наблюдают, не протекает ли бензин через сиденье. Если бензин протекает через седло клапана, это означает, что работа клапана не удалась, а если бензин не протекает через седло клапана, это означает, что клапан приобрел хорошее седло, поэтому рекомендуется собрать двигатель с использованием клапана.

Это нормальный способ сделать вывод, в порядке ли седло клапана или требуется дополнительная притирка клапана. На рис. 02 показаны притертый клапан и не притертый клапан. После процесса притирки клапанов наиболее распространенным способом наблюдения за посадкой клапанов является метод с использованием бензина. После того, как работа с клапаном выполнена, механик или техник размещает точный клапан в точном месте в головке цилиндров и заливает бензином шток клапана, за которым он должен наблюдать. Затем этот вылитый бензин достигает седла клапана. Затем наблюдают, не протекает ли бензин через сиденье. Если бензин протекает через седло клапана, это означает, что работа клапана не удалась, а если бензин не протекает через седло клапана, это означает, что клапан приобрел хорошее седло, поэтому рекомендуется собрать двигатель с использованием клапана. Поскольку эти опоры головки блока цилиндров перемещаются вдоль станины станка, очень легко регулировать положение головки блока цилиндров.

Поскольку эти опоры головки блока цилиндров перемещаются вдоль станины станка, очень легко регулировать положение головки блока цилиндров. Толкатель кулачка натягивается с помощью пружины в механизме притирки клапана, и по мере вращения кулачка толкатель получает пространство для движения вверх, а когда область носа кулачка возвращается, толкатель движется вниз, создавая линейное движение.

Толкатель кулачка натягивается с помощью пружины в механизме притирки клапана, и по мере вращения кулачка толкатель получает пространство для движения вверх, а когда область носа кулачка возвращается, толкатель движется вниз, создавая линейное движение. Нагрузка, возникающая в процессе притирки клапана, передается на станину станка через станину станка, и целостность конструкции является очень важным фактором, который следует учитывать при проектировании. Нижний конец станины станка, соединенный со станиной станка, является одной из областей станка с наибольшей концентрацией напряжений. Зона сборки станины с станиной подвергается нагрузкам от поверхности станины и процессу притирки клапанов.

Нагрузка, возникающая в процессе притирки клапана, передается на станину станка через станину станка, и целостность конструкции является очень важным фактором, который следует учитывать при проектировании. Нижний конец станины станка, соединенный со станиной станка, является одной из областей станка с наибольшей концентрацией напряжений. Зона сборки станины с станиной подвергается нагрузкам от поверхности станины и процессу притирки клапанов. Это настоящее неудобство. Чтобы этого не произошло, станок для притирки клапанов двигателей внутреннего сгорания имеет специальный фиксатор клапана. удерживающий элемент клапана, который можно присоединить к крепежному винту держателя клапана или удлинителю. Головка этой детали изготовлена из стали, а корпус из натурального каучука, так как натуральный каучук обладает наилучшей эластичностью среди всех видов каучука. Голова и тело соединяются вместе с помощью клея промышленного класса.

Это настоящее неудобство. Чтобы этого не произошло, станок для притирки клапанов двигателей внутреннего сгорания имеет специальный фиксатор клапана. удерживающий элемент клапана, который можно присоединить к крепежному винту держателя клапана или удлинителю. Головка этой детали изготовлена из стали, а корпус из натурального каучука, так как натуральный каучук обладает наилучшей эластичностью среди всех видов каучука. Голова и тело соединяются вместе с помощью клея промышленного класса.