Содержание

Общая схема и основные механизмы трансмиссии

Строительные машины и оборудование, справочник

Общая схема и основные механизмы трансмиссии

Трансмиссией называют совокупность механизмов, через которые крутящий момент от двигателя передается к ведущим колесам. В трансмиссии осуществляется преобразование (увеличение) крутящего момента и распределение его между ведущими колесами таким образом, чтобы обеспечить возможность движения машины в различных дорожных условиях.

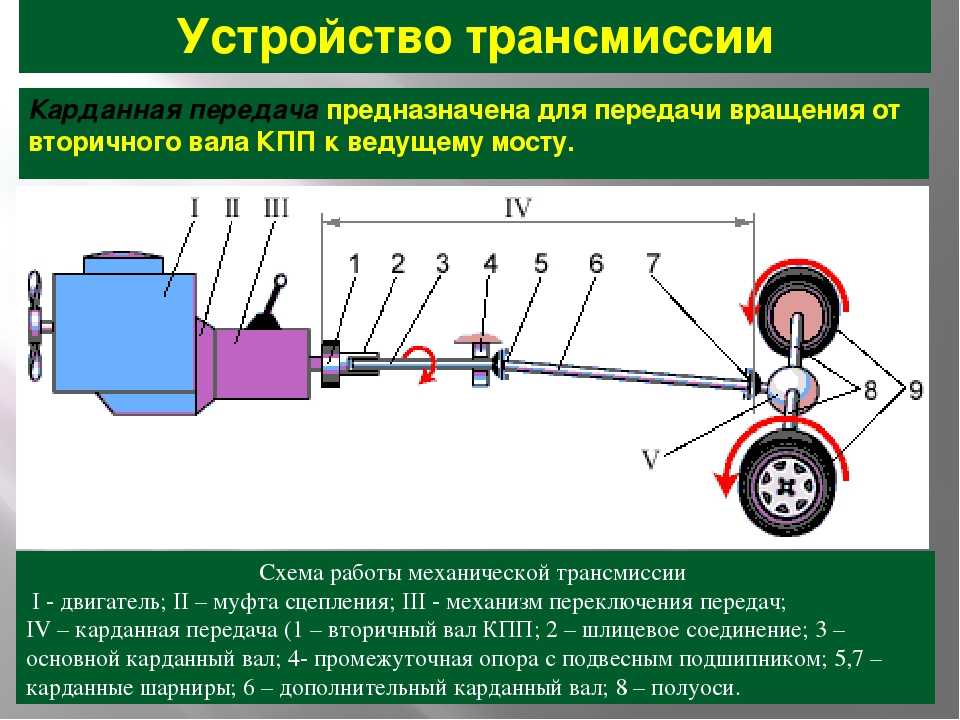

На автомобилях КамАЗ-5320, КамАЗ-4310 и Урал-4320 применена механическая ступенчатая трансмиссия. Общие схемы трансмиссий этих автомобилей приведены на рис. 4.1.

В автомобиле КамАЗ-5320 (рис. 4.1,а) крутящий момент от двигателя, установленного в передней части автомобиля, передается через сцепление на передний делитель передач и коробку передач. На некоторых модификациях автомобилей КамАЗ делитель передач не устанавливается. От коробки передач крутящий момент через карданную передачу, дифференциал поступает на средний и задний ведущие мосты, внутри которых размещаются главные передачи, дифференциалы и валы привода к ведущим колесам.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

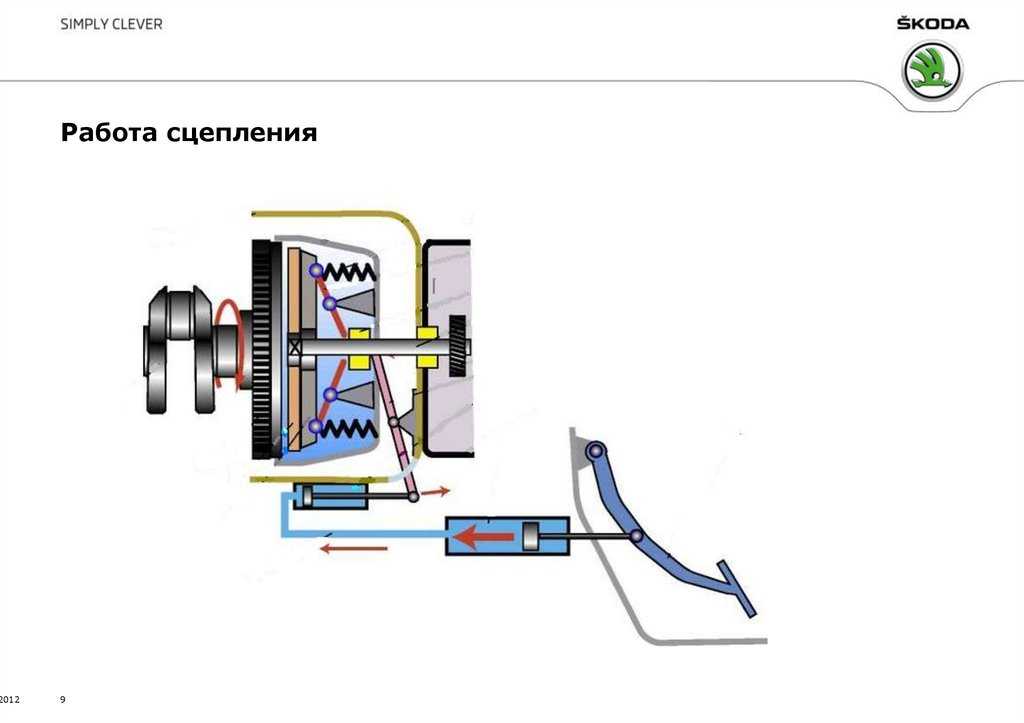

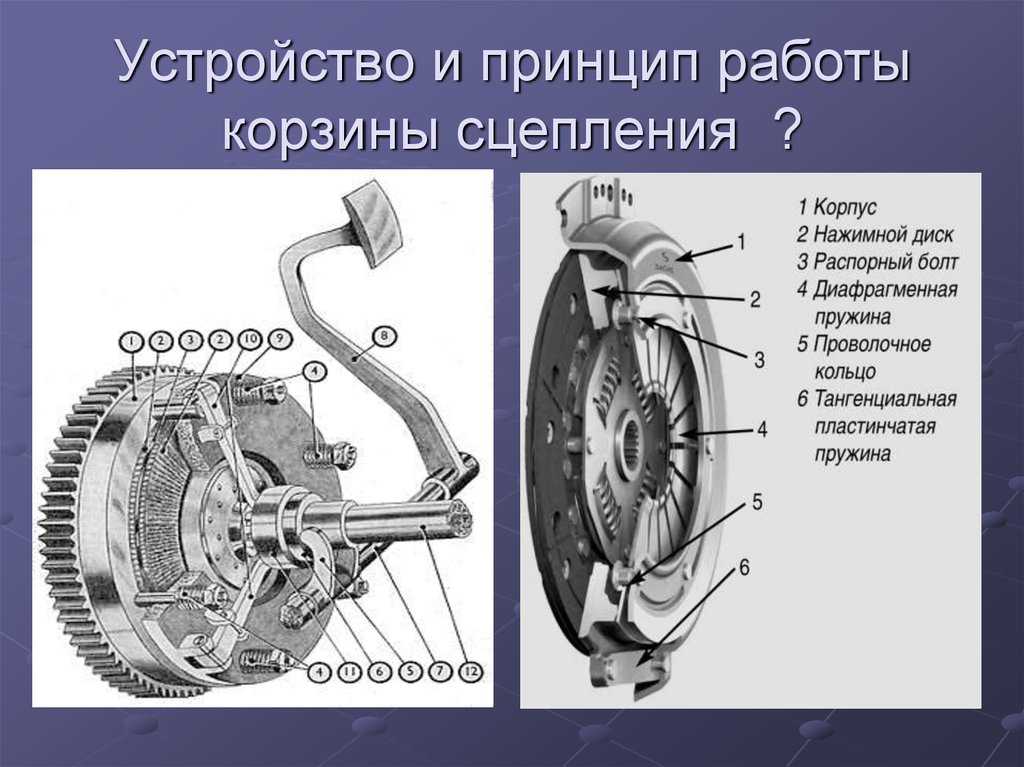

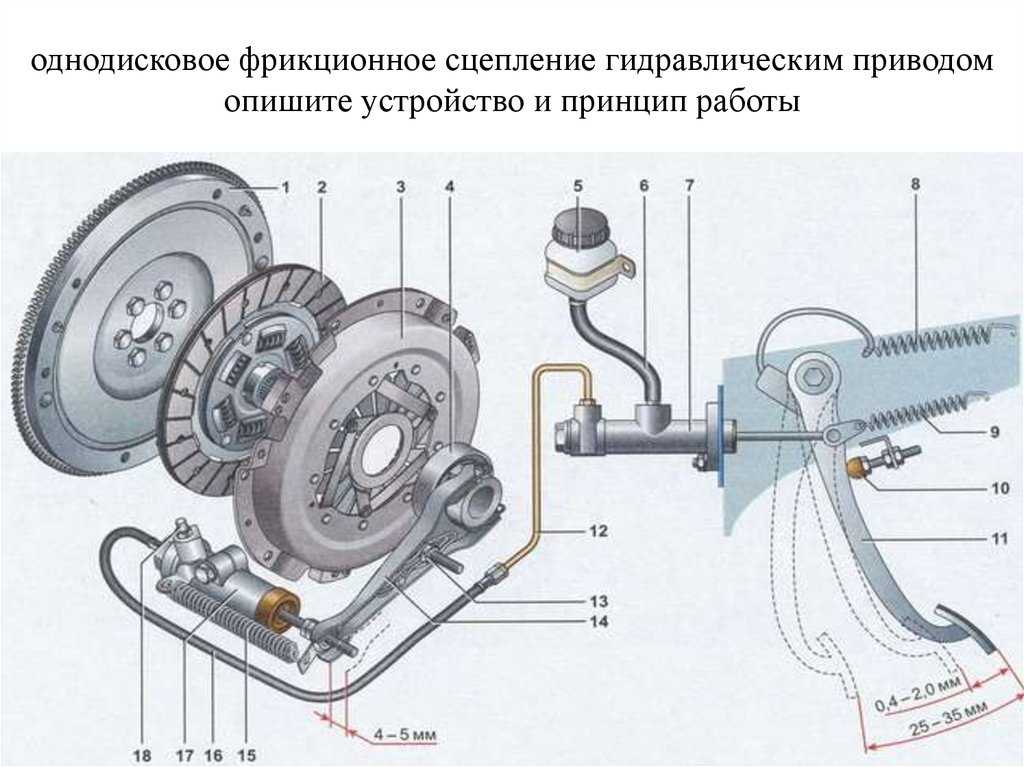

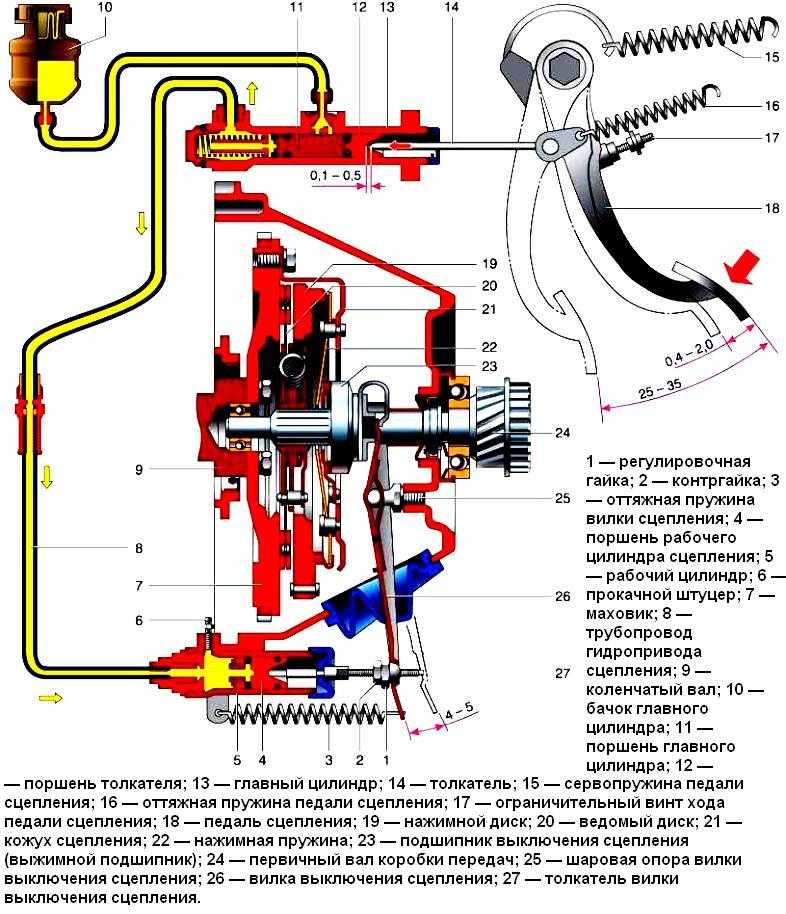

Сцепление позволяет временно разобщать двигатель и коробку передач, чтобы переключить передачи в коробке передач и затем плавно соединить их. Коробка передач служит в основном для изменения в широких пределах крутящего момента, подводимого к ведущим мостам. Передний делитель передач позволяет удвоить число передач в трансмиссии автомобиля КамАЗ-5320. Коробка передач, передний делитель передач и сцепление объединены в общий силовой агрегат, который укрепляется на раме автомобиля.

Дифференциал распределяет крутящий момент между ведущими мостами. При таком размещении дифференциал называется межосевым.

Внутри каждого ведущего моста крутящий момент постоянно увеличивается главной передачей. Дифференциал, размещенный с главной передачей, распределяет крутящий момент между правыми и левыми колесами ведущего моста, позволяя им вращаться с разной частотой. При такой установке дифференциал называется межколесным.

При такой установке дифференциал называется межколесным.

На автомобилях КамАЗ-4310 и Урал-4320 (рис. 4.1, б) крутящий момент от двигателя передается через сцепление к коробке передач и от нее через карданную передачу на раздаточную коробку. От раздаточной коробки через межосевой дифференциал, который находится внутри картера этой коробки, крутящий момент распределяется между передним ведущим мостом и ведущими мостами. Раздаточная коробка является одновременно дополнительной коробкой передач, удваивающей число возможных передач и увеличивающей пределы изменения передаточных чисел в трансмиссии. Внутри каждого ведущего моста крутящий момент передается через главную передачу, межколесный дифференциал и валы привода к ведущим колесам. Для повышения проходимости автомобиль Урал-4320 снабжен лебедкой, расположенной в кормовой части машины. Привод к лебедке осуществляется от коробки отбора мощности, которая установлена на раздаточной коробке.

Рис. 4.1. Общие схемы трансмиссий автомобилей:

а — КамАЗ-5320; б — КамАЗ-4310, Урал-4320; 1 — двигатель; 2 — сцепление: 3 — передний делитель передач; 4 — коробка передач; о — карданная передача; 6 —< днффереициал; 7 — средний ведущий мост; 8 — задний ведущий мост; 9 — лебедка; 10 — коробка отбора мощности; 11 — раздаточная коробка; 12 — передний ведущий мост

На автомобиле КамАЗ-4310 лебедка установлена в задней части рамы автомобиля. Привод к лебедке осуществляется тремя карданными валами от коробки отбора мощности, установленной в раздаточной коробке. Карданные валы привода размещены на левой стороне рамы.

Привод к лебедке осуществляется тремя карданными валами от коробки отбора мощности, установленной в раздаточной коробке. Карданные валы привода размещены на левой стороне рамы.

Рекламные предложения:

Читать далее: Устройство и работа сцепления автомобилей КамАЗ-5320 и КамАЗ-4310

Категория: —

Автомобили Камаз Урал

Главная → Справочник → Статьи → Форум

Общая схема трансмиссии

Трансмиссия предназначена для передачи крутящего момента от двигателя к ведущим колесам автомобиля, при этом изменяя его по величине, направлению, а также распределяя его в определенном соотношении между ведущими колесами.

По способу передачи крутящего момента трансмиссия может быть:

1) механической;

2) гидравлической;

3) электрической;

4) комбинированной.

В настоящее время на отечественных автомобилях чаще всего применяется механическая трансмиссия. Однако на автобусах и большегрузных автомобилях применяют гидромеханические трансмиссии с автоматизированным переключением передач. На некоторых большегрузных автомобилях поставлена электромеханическая трансмиссия с электромотор-колесами.

Однако на автобусах и большегрузных автомобилях применяют гидромеханические трансмиссии с автоматизированным переключением передач. На некоторых большегрузных автомобилях поставлена электромеханическая трансмиссия с электромотор-колесами.

Общая схема трансмиссии зависит от компоновки автомобиля, вида самой трансмиссии, числа и расположения ведущих мостов.

В общем случае трансмиссия автомобиля состоит из следующих узлов и агрегатов:

1) сцепление;

2) коробка передач;

3) главная передача;

4) дифференциал;

5) приводные валы (полуоси).

Для легковых автомобилей в зависимости от расположения силового агрегата и ведущего моста характерны три компоновочные схемы:

1) Классическая схема. В этой схеме силовой агрегат расположен впереди, ведущим мостом является задний привод ведущего моста осуществляется через карданные валы и главную передачу с дифференциалом.

2) Переднеприводная схема. В этой схеме двигатель, сцепление, коробка передач, главная передача, а также дифференциал расположены спереди, продольно или поперечно осевой линии автомобиля. Ведущим мостом является передний.

Ведущим мостом является передний.

3) Схема с задним расположением двигателя. В этой схеме двигатель, сцепление, коробка передач и дифференциал расположены сзади, продольно или поперечно осевой линии автомобиля. Ведущим мостом является задний.

Компоновочные схемы грузовых автомобилей зависят от расположения кабины водителя и двигателя:

1) Капотная компоновка. При данной компоновочной схеме двигатель расположен над передним мостом, а кабина находится за двигателем.

2) Короткокапотная компоновка. В этом случае двигатель располагается над передним мостом, а кабина частично надвинута на двигатель.

3) Кабина над двигателем. При данной компоновочной схеме двигатель располагается над передним мостом, а кабина находится над двигателем.

4) Передняя кабина. Двигатель располагается позади переднего моста, кабина максимально сдвинута вперед.

Автомобили с механической трансмиссией, как правило, имеют классическую схему компоновки. Двигатель, сцепление, коробка передач располагаются спереди. Крутящий момент передается посредством карданной передачи на задний ведущий мост.

Крутящий момент передается посредством карданной передачи на задний ведущий мост.

Трансмиссия переднеприводного автомобиля имеет переднеприводную схему компоновки. Особенностью данной схемы является то, что ведущий передний мост выполнен с управляемыми колесами. Это потребовало создания единого силового агрегата, который включает в себя:

1) двигатель;

2) сцепление;

3) коробку передач;

4) главную передачу и дифференциал;

5) карданные шарниры равных угловых скоростей, соединенные с передними управляемыми колесами.

Трансмиссия автомобиля с передним и задним ведущими мостами отличается применением

раздаточной коробки, в которой крутящий момент передается к обоим ведущим мостам через промежуточные карданные валы.

Раздаточная коробка имеет устройство для включения и выключения переднего моста, а также дополнительной понижающей передачи, которая позволяет значительно увеличить крутящий момент на колесах. Включение пониженной передачи повышает проходимость автомобиля.

В грузовых трехосных автомобилях с механической трансмиссией ведущими мостами являются средний и задний мосты. Крутящий момент от коробки передач на ведущие мосты передается при помощи карданного вала. Кроме этого на трехосных автомобилях передача крутящего момента может осуществляться и от раздаточной коробки. В главной передаче среднего моста предусмотрен межосевой дифференциал и проходной вал. Проходной вал осуществляет передачу крутящего момента на карданный вал ведущего заднего моста. Схема гидромеханической трансмиссии. В данной схеме гидромеханическая коробка передач выполнена в едином блоке с двигателем. Крутящим момент от коробки передач передается через карданный вал ведущим мостам по обычной схеме.

Муфта, тормозная система передачи мощности

Передача мощности через муфту или тормоз — это способ передачи энергии от одного вращающегося устройства ко второму невращающемуся устройству. В случае сцепления второе невращающееся устройство доводится до той же скорости вращения, что и приводное устройство. В тормозе фиксируется второе невращающееся устройство, а приводное устройство постепенно останавливается. Конечным результатом является то, что оба устройства вращаются с одинаковой скоростью (или, в случае тормоза, полностью останавливаются). Двумя распространенными методами зацепления являются трение и челюсть (или зуб).

В тормозе фиксируется второе невращающееся устройство, а приводное устройство постепенно останавливается. Конечным результатом является то, что оба устройства вращаются с одинаковой скоростью (или, в случае тормоза, полностью останавливаются). Двумя распространенными методами зацепления являются трение и челюсть (или зуб).

Методы трения и зацепления кулачков доступны для любой выбранной версии метода срабатывания. Например, Carlyle Johnson предлагает пружинное сцепление. Пружинная муфта доступна с одной или несколькими фрикционными поверхностями диска или системой передачи крутящего момента кулачкового типа.

Передача мощности сцепления и тормоза

| Тип | Резюме |

| Трение | Использует фрикционные диски для передачи крутящего момента между вращающимися и невращающимися частями |

| Челюсть/Зуб | Использует зазубренную конструкцию зуба для передачи крутящего момента от вращающейся части к невращающейся части |

Фрикционные муфты и тормоза

Фрикционные муфты и тормоза используют фрикционные диски для передачи энергии от одного вращающегося элемента ко второму вращающемуся элементу. Трение между дисками двух корпусов позволяет муфте или тормозу передавать крутящий момент. Фрикционные диски представляют собой плоские гладкие поверхности, попеременно прикрепленные к вращающимся и невращающимся элементам. Последовательность и тип поверхности трения, а также нагрузка на сцепление/тормоз определяют размер и количество поверхностей трения, которые используются для передачи крутящего момента.

Трение между дисками двух корпусов позволяет муфте или тормозу передавать крутящий момент. Фрикционные диски представляют собой плоские гладкие поверхности, попеременно прикрепленные к вращающимся и невращающимся элементам. Последовательность и тип поверхности трения, а также нагрузка на сцепление/тормоз определяют размер и количество поверхностей трения, которые используются для передачи крутящего момента.

После превышения допустимого крутящего момента фрикционных поверхностей диска устройство проскальзывает. Он также будет проскальзывать во время включения и выключения, в то время как фрикционные диски постепенно сжимаются друг с другом, независимо от используемого метода приведения в действие. Это позволяет плавно передавать крутящий момент с одного устройства на другое. Узнайте больше о передаче силы трения.

Кулачковые (или зубчатые) муфты и тормоза

Челюстные муфты и тормоза используют зубчатую конструкцию для передачи или поглощения энергии от одного вращающегося устройства ко второму вращающемуся устройству. Трение между поверхностями зубьев вращающегося и невращающегося устройства позволяет муфте передавать крутящий момент или тормозу удерживать устройство в остановленном состоянии. Узнайте больше о переносе силы челюсти или зуба.

Трение между поверхностями зубьев вращающегося и невращающегося устройства позволяет муфте передавать крутящий момент или тормозу удерживать устройство в остановленном состоянии. Узнайте больше о переносе силы челюсти или зуба.

Краткий обзор передачи энергии

Каждый метод передачи энергии предлагает разработчику некоторые преимущества и недостатки. Важно понимать, что это за преимущества при выборе сцепления или тормоза.

Это только общее руководство, и всегда есть исключения. Carlyle Johnson обладает опытом решения самых сложных проблем управления.

| Проблема | Раствор Карлайл | Тип |

| Пыль, эксплуатационный износ | Усовершенствованные композитные фрикционные поверхности | Трение |

| Изнашивание с высоким крутящим моментом | Конфигурации губок с несколькими углами давления | Челюсть или зуб |

| Люфт | Зубья челюсти с нулевым люфтом | Челюсть или зуб |

Примеры вариантов конструкции, разработанных инженерами Carlyle Johnson, включают использование передовых композитных фрикционных поверхностей для беспыльного и практически нулевого износа, а также сложные конфигурации челюстей с несколькими углами давления для обеспечения надежного расцепления в приложениях с очень высоким крутящим моментом. . Некоторые тормоза позиционирования имеют практически нулевой «люфт». Компания Carlyle Johnson разработала конструкции зубов челюстей для многих задач точного индексирования.

. Некоторые тормоза позиционирования имеют практически нулевой «люфт». Компания Carlyle Johnson разработала конструкции зубов челюстей для многих задач точного индексирования.

Иногда потребность в приложении с ручным дублированием приводит к использованию нескольких различных устройств передачи энергии либо в тандеме, либо в одном корпусе, что позволяет продолжить работу в случае отказа питания или первичного двигателя. Устройства фрикционного типа были разработаны для обеспечения двунаправленного движения электродвигателя, но не допускают обратного хода, что приводит к созданию предохранительного тормоза, который предотвращает движение приводимой нагрузки до тех пор, пока не будет восстановлено питание. Действие блокировки при сбое питания может обеспечить состояние «отсутствия накопленной энергии», что снижает риск несчастных случаев и травм персонала.

Существуют тысячи таких пользовательских применений, в которых компания Carlyle Johnson решила уникальные и сложные проблемы передачи энергии. Такие факторы, как ограничения по весу и размеру, окружающая среда, специальные материалы, срок службы, доступность, скорость работы и ограничения по стоимости, — это проблемы, с которыми мы можем справиться благодаря нашему опыту и многолетнему опыту. Наши сцепления и тормоза работают в открытом космосе и на глубине 15 000 футов. Проконсультируйтесь с нами для получения дополнительной информации о ваших приложениях для передачи энергии.

Такие факторы, как ограничения по весу и размеру, окружающая среда, специальные материалы, срок службы, доступность, скорость работы и ограничения по стоимости, — это проблемы, с которыми мы можем справиться благодаря нашему опыту и многолетнему опыту. Наши сцепления и тормоза работают в открытом космосе и на глубине 15 000 футов. Проконсультируйтесь с нами для получения дополнительной информации о ваших приложениях для передачи энергии.

Обзор

Типы передачи мощности

- Фрикционное зацепление

- Зацепление челюсти или зуба

Преимущества фрикционного зацепления

- Мягкое зацепление соединяемых устройств

- Скорость включения не ограничена

Преимущества соединения кулачков с зубьями

- Высокий крутящий момент при относительно небольшом размере

- Возможность индексации или регистрации ввода для вывода

- Жесткое зацепление зубьев, обеспечивающее практически нулевой люфт

Быстрая контактная форма | |

| Имя: | |

| Компания: | |

| Электронная почта: | |

| Телефон: | |

| Примечания: | |

У вас есть CAD? Нажмите здесь, чтобы загрузить. |

Что такое механическая передача энергии и ее элементы?

Что такое механическая передача энергии?

Содержание статьи

Механическая передача энергии — это передача энергии от места, где она генерируется, к месту, где она используется для выполнения работы с использованием простых механизмов, рычажных механизмов и элементов механической передачи энергии.

Механическая передача энергии

Почти все машины имеют какую-либо передачу мощности и движения от входного источника. Обычно это электродвигатель или двигатель внутреннего сгорания, который обычно обеспечивает крутящий момент за счет комбинации входного вала и муфты.

Реклама

Реклама

Реклама

Реклама

Зачем нам механическая передача энергии?

Существует много способов генерировать энергию, но иногда невозможно генерировать энергию там, где она необходима, или в нужной форме, направлении или величине. Следовательно, электрические и механические передачи жизненно важны для любой конструкции инженерного продукта. Эта статья посвящена исключительно механической передаче энергии и ее элементам, за исключением передачи электрической энергии. Механическая передача мощности и ее элементы используются по следующим причинам:

Следовательно, электрические и механические передачи жизненно важны для любой конструкции инженерного продукта. Эта статья посвящена исключительно механической передаче энергии и ее элементам, за исключением передачи электрической энергии. Механическая передача мощности и ее элементы используются по следующим причинам:

- Генерируемая мощность или энергия могут быть преобразованы в полезную форму

- Физические ограничения ограничивают выработку электроэнергии в том месте, где она используется, поэтому ее можно передавать от источника к месту, где она необходима

- Может использоваться для изменения направления и величины, например, скорости или крутящего момента

- Может использоваться для изменения типа энергии, т. е. вращательной на линейную и наоборот

Элементы механической передачи энергии

При проектировании изделий машиностроения, таких как приводы автоматизации, механизмы и т. д., передача энергии и ее элементы позволяют привести источник энергии в соответствие с условиями его эксплуатации и состоянием рабочих органов.

Преимущества элементов передачи энергии

- Эффективная передача мощности

- Элементы помогают разделить и распределить источник энергии для работы нескольких механизмов, например, один двигатель, приводящий в действие несколько конвейерных лент.

- Для изменения скорости вращения

- Изменить направление вращения двигателя

- Преобразует вращательное движение в линейное возвратно-поступательное движение

Реклама

Реклама

Реклама

Реклама

Типы элементов механической передачи

- Валы и муфты

- Силовые винты

- Шестерни и зубчатые передачи

- Тормоза и сцепления

- Ремни, канаты и шкивы

- Цепи и звездочки

Валы и муфты

Как обсуждалось ранее, валы и муфты являются неотъемлемой частью трансмиссии современных машиностроительных изделий, таких как машины. Поскольку валы силовой передачи широко используются почти во всех типах конструкции механического оборудования, конструкция имеет решающее значение для безопасности и длительного срока службы машин.

Валы

Механический вал — это элемент механической передачи мощности, который передает мощность и вращательное движение от одного устройства к другому. Конструкция вала имеет решающее значение для предотвращения любого преждевременного отказа, и проектировщик должен учитывать распространенные виды отказов.

Подкомпоненты, такие как муфты, шестерни, шкивы, звездочки и т. д., устанавливаются на вал для передачи мощности или вращения через центральную часть компонента, называемого ступицей, вместе с удерживающими устройствами, такими как шпонки и шлицы. Соединение должно обеспечивать передачу нагрузки, мощности и вращения без проскальзывания и в пределах требований к точности конструкции.

Конструкция вала

Типы соединений и компонентов, которые необходимо использовать вдоль оси вала, определяются функциональными требованиями продукта и зависят от следующих факторов

– Величина крутящего момента

– Размер вала

– Скорость вращения

– Направление вращения

Муфты

Муфты, также известные как муфты валов, используются для соединения двух концов валов для передачи как углового вращения, так и крутящего момента. Основное конструктивное требование к муфтам и их удерживающим устройствам заключается в том, что номинальный крутящий момент должен передаваться без проскальзывания, преждевременного выхода из строя или, в некоторых случаях, должен выдерживать несоосность.

Основное конструктивное требование к муфтам и их удерживающим устройствам заключается в том, что номинальный крутящий момент должен передаваться без проскальзывания, преждевременного выхода из строя или, в некоторых случаях, должен выдерживать несоосность.

Жесткие и гибкие муфты

Муфты механической передачи энергии обычно делятся на две широкие категории

- Жесткие муфты

- Гибкая муфта

Жесткие муфты просты, легки в конструкции и сравнительно дешевы, хотя требуют точного выравнивания валов, тогда как гибкие муфты могут компенсировать несоосность валов.

Силовые винты

Силовой винт, также известный как ходовой винт (или ходовой винт) и поступательный винт, представляет собой винт, используемый в качестве рычажного элемента передачи мощности в инженерном изделии, таком как машина, для преобразования вращательного движения в линейное движение. Большая площадь скользящего контакта между охватываемой и охватывающей частями винтовой резьбы обеспечивает большое механическое преимущество за счет небольшого угла клина.

Силовой винт

Силовые винты имеют множество применений, таких как линейные ходовые винты, машинные направляющие, тиски, винтовые домкраты, механизмы управления механическим прессом и т. д. Наиболее распространенные устройства настроены таким образом, что силовой винт вращается, а гайка преобразуется в линейное движение вместе с винты. Но он также используется в противоположной ориентации, например, в винтовом домкрате, где гайка вращается, а винт движется линейно, чтобы поднять домкрат.

Они не используются в передачах высокой мощности из-за больших потерь энергии на трение на резьбе, но используются в передачах прерывистого действия малой мощности, таких как позиционеры низкой точности.

Реклама

Реклама

Реклама

Реклама

Шестерни и зубчатые передачи

Зубчатые передачи представляют собой несколько наборов шестерен, передающих мощность. Зубчатая передача представляет собой механическую систему передачи мощности, в которой шестерни установлены на валах так, что зубья сопрягаемых шестерен входят в зацепление, и каждая из них катится друг по другу на своем диаметре делительной окружности.

Зубчатые колеса и зубчатые передачи

Передаточное число и механическое преимущество сопряженных зубчатых колес определяются отношением диаметра делительной окружности.

Тормоза и муфты

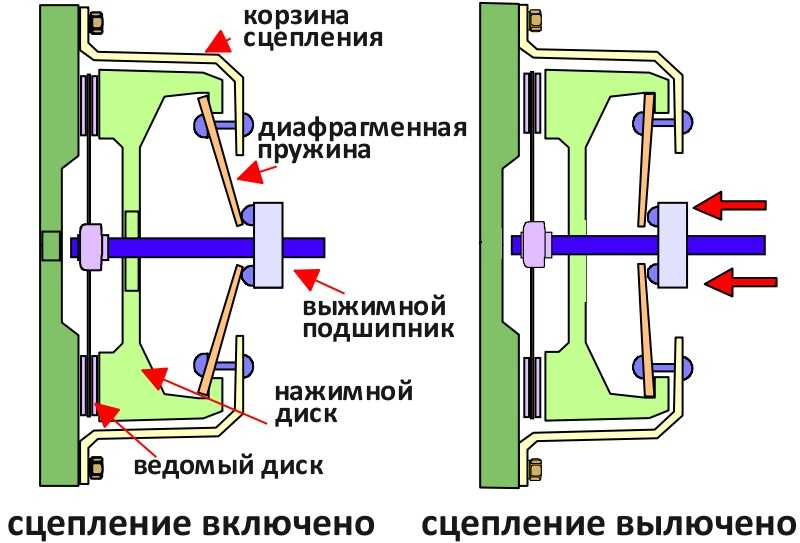

Теоретически тормоза и муфты почти неотличимы, хотя функционально муфты представляют собой муфты, которые используются для включения и выключения передачи мощности между двумя соединительными валами, вращающимися с разными скоростями на общей оси. Основная функция муфты – привести оба элемента к общей угловой скорости.

Тормоза и муфты

Тормоз функционирует аналогичным образом, за исключением того, что один из элементов является фиксированным, поэтому при срабатывании общая угловая скорость равна нулю.

Хотя тормоза и сцепления известны своим применением в автомобилях, они также широко используются в лебедках, косилках, подъемниках, стиральных машинах, тракторах, мельницах, подъемниках и экскаваторах.

Муфты

Механические муфты можно классифицировать и различать различными способами в зависимости от их типа зацепления, принципа работы, типа приведения в действие и метода работы

| Тип зацепления | Принцип действия | Тип срабатывания | Метод работы |

| Муфты принудительного привода | Включающие муфты | Гидравлический привод | Сухие сцепления |

| фрикционы | Размыкающие муфты | Пневматический | Мокрые сцепления |

| Механический | |||

| Электромагнитные муфты |

Важные моменты

- Передаваемый крутящий момент

- Приводная сила

- Потеря энергии

- Повышение температуры

Тормоза

Как и муфты, существуют механические, гидравлические, пневматические и электрические тормоза.