Содержание

плюсы и минусы покупки автомобиля с роботом

Несколько лет назад большинство автопроизводителей начали массовый выпуск моделей, оснащённых коробкой-роботом.

Вслед за вариаторами, которые массово начали устанавливаться на легковые автомобили лет 20 назад, коробка-робот произвела большой переполох на автомобильном рынке.

Из этой статьи вы узнаете:

- Устройство и принцип работы

- Преимущества роботизированной КПП

- Недостатки роботизированной КПП

- Покупать или нет?

По задумке разработчиков, в роботе должны были совместиться «несовместимые вещи» — удобство езды как на «автомате» и расход топлива как на «механике».

Насколько такая коробка оправдала ожидания разработчиков и как много приносит проблем своим владельцам машина с роботом – более-менее объективно можно судить сейчас, когда накопился определённый опыт эксплуатации.

Устройство и принцип работы

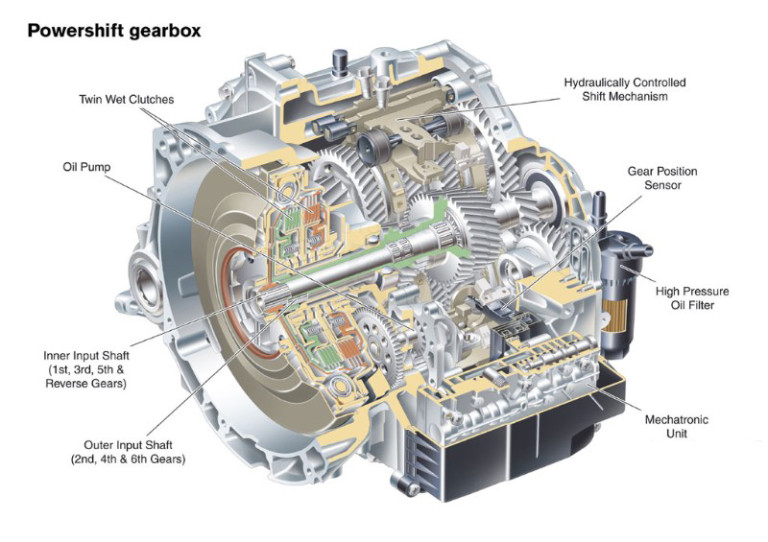

Принцип работы коробки-робота достаточно прост – разработчики взяли за основу обычную механическую коробку и оснастили её специальными механизмами, самостоятельно переключающими передачи и включающими/выключающими сцепление.

Для того, чтобы весь этот роботизированный механизм переключения передач работал слаженно, его работой заведует специальный блок управления, собирающий информацию о движении машины и, в зависимости от условий, выбирающий какую передачу нужно включить в данный момент времени.

Преимущества роботизированной КПП

К однозначным плюсам коробки-робота можно отнести экономию топлива. В сравнении с классическим автоматом, потребление топлива машины с роботом сравнимо с потреблением топлива машины на механике — на литр-два меньше.

Так же к неоспоримым плюсам некоторых (!) роботов можно отнести их «эксплуатационные особенности МКПП».

Существуют две принципиально различные конструкции робота – в первой переключениями управляют специальные приводы (роботы Toyota и Opel), во второй переключение передач выполнено «по принципу автомата» — с помощью давления масла (Fiat, Audi, BMW, VW, Peugeot/Citroen).

В первой конструкции масло не является рабочим телом, его количество сравнимо с количеством масла в МКПП. Такая роботизированная КПП (так же как и «механика»), менее чувствительна к качеству трансмиссионной жидкости.

Такая роботизированная КПП (так же как и «механика»), менее чувствительна к качеству трансмиссионной жидкости.

Это значит, что в Российских сложных условиях эксплуатации (с большими перепадами температур) сроки замены масла в роботе могут быть заметно больше, чем в АКПП, а количество заменяемого масла – меньше. Этот факт сильно экономит средства владельца.

Вторая конструкция робота такими свойствами не обладает, масло в ней требуется менять так же как и в автомате (хотя бы раз в год).

Многие эксперты так же относят к плюсам срок службы сцепления на роботе – как правило он больше, чем не обычной механике. Однако, подобный плюс на многих моделях автомобилей с роботом быстро сводится на нет сложностью и высокой стоимостью замены этого самого сцепления.

Недостатки роботизированной КПП

Что касается минусов коробки-робота, то одним из самых серьёзных минусов является её ломучесть, которая наблюдается практически у всех производителей.

Компания Toyota, которая всегда славилась высокой надёжностью своих автомобилей, даже прекратила выпуск модели Corolla с роботом, из-за постоянных претензий владельцев. Ненадёжный робот заменил проверенный и надёжный автомат от модели предыдущего поколения.

Ненадёжный робот заменил проверенный и надёжный автомат от модели предыдущего поколения.

Ломучесть роботов объясняется довольно просто.

В основе робота лежит МКПП, высокая надёжность которой ни у кого не вызывает сомнений. Однако, чтобы превратить МКПП в робот – её конструкция серьёзно дорабатывалась с помощью специальных механизмов, переключающих передачи и выжимающих сцепление.

Вот именно поломками или некорректной работой этих самых механизмов и объясняется ломучесть всего робота в целом.

Как и любой сложный агрегат, роботизированная КПП должна пройти определённую «обкатку» в реальных условиях эксплуатации, прежде чем стать по-настоящему надёжной и удобной в повседневной эксплуатации.

Классическому автомату для того, чтобы пройти такой же путь, потребовалось более 50-ти лет (первые АКПП на серийных машинах появились ещё до войны). Зато сейчас некоторые модели АКПП имеют очень солидный запас прочности и не тревожат своих владельцев годами.

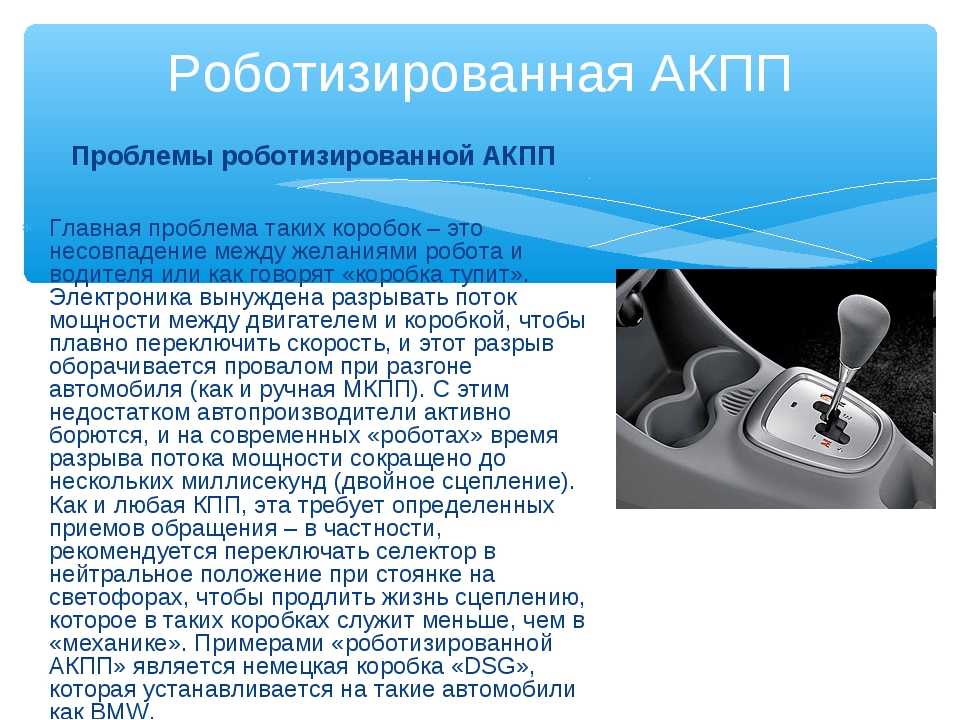

Так же к минусам робота на многих моделях автомобилей относят его «задумчивость» — переключение передач происходит с задержками, что некоторых водителей может сильно раздражать.

Кроме «задумчивости» многие роботы могут ощутимо «пинаться» при переключениях, что так же может сильно раздражать при движении в городских условиях.

Покупать или нет?

На сегодняшний день автомобиль с коробкой-роботом представляет из себя в некоторой степени «кота в мешке». Кроме возможных неудобств при езде, ни один производитель не может дать более-менее серьёзных гарантий от поломок такой коробки.

До тех пор, пока машина находится на гарантии – поломки робота являются головной болью дилера. Как только гарантия заканчивается – поломки робота становятся головной болью владельца.

Если очень хочется пользоваться всеми благами прогресса и ездить с определённой экономией топлива – покупать автомобиль с роботом можно, но с оговоркой – машина должна быть новой.

Так же после покупки стоит иметь ввиду, что кроме возможных регулярных заездов к дилеру на ремонт, робот может принести прямые убытки через несколько лет, когда придёт время снова менять машину. Продать подержанный автомобиль с роботизированной КПП за хорошее деньги достаточно сложно.

Коробка робот — что это такое и чем отличается от коробки автомат

С момента появления набравшая популярность АКПП ставила перед автопроизводителями вопросы пользователей, связанные с дороговизной в производстве и ремонте, большим расходом и слабой динамикой.

Многие вопросы были решены с появлением нового класса автоматизированных коробок – роботизированной, или «коробки-робота».

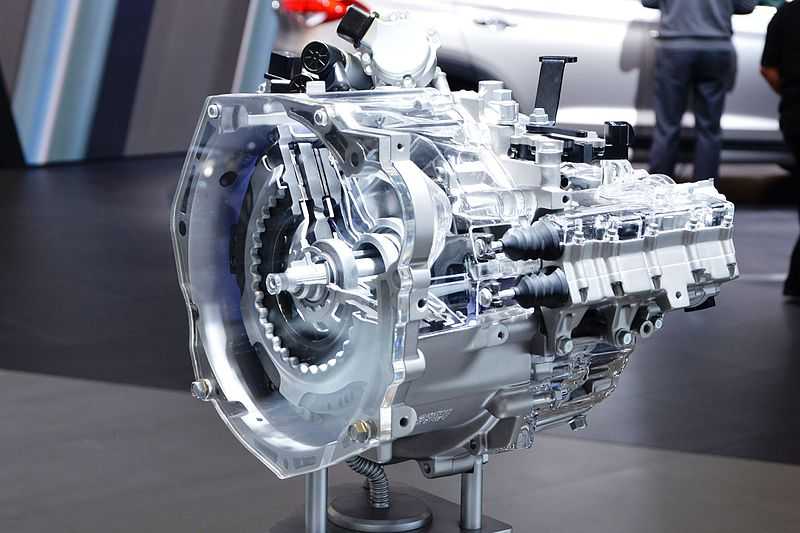

Всего, к сведению, на рынке представлены четыре типа коробки переключения передач: ручная (механика), автоматическая, робот и вариатор. Изучим преимущества и недостатки роботизированной коробки передач.

В сущности, коробка-робот – это способ отказаться от АКПП, не возвращаясь полностью к механике.

Производители описывают РКПП как механическую коробку с электронным управлением.

Это выражается в том, что в салоне с такой коробкой не будет педали сцепления, а рычаг сменится на «джойстик» – водитель будет не переключать сам передачи, а указывать, на какую переключиться.

Робот принимает от водителя информацию о переключении в электронном виде (кодируется рычагом) и запускает алгоритм смены ступени.

Фактически робот вместо человека выжимает сцепление и меняет шестерни, но делает это, как на классике.

Управляются манипуляции с валами и шестернями электронным блоком управления (ЭБУ).

По этим причинам ездовые характеристики роботизированной коробки скорее схожи с механикой, чем с АКПП или вариатором.

В первых коробках-роботах, как и в механике, требуется сбавлять обороты при переключении, в более новых – нет, об этом чуть ниже.

Как работает коробка робот

Роботизированная коробка передач настолько много взяла от ручной, что для ответа на вопрос, как же она работает, стоит вспомнить, как устроена самая классическая механика.

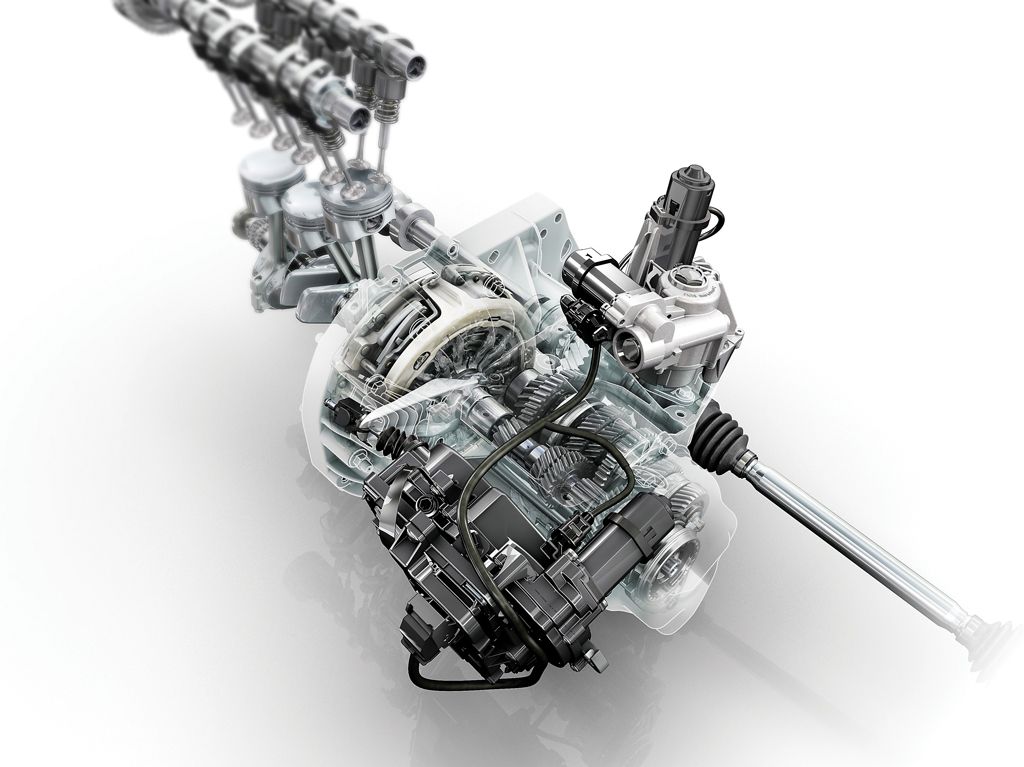

Её основу составляют пара (ведущий и ведомый) валов. Первый вращается в паре с двигателем, второй отправляет момент вращения на колёса.

Валы соединены шестернями, причём на ведомом, связанном с колёсами, шестерни не зафиксированы жёстко, а в нейтральном положении свободно прокручиваются, не передавая вращения.

Также со вторичным валом связаны специальные устройства – синхронизаторы, которые связаны с рычагом переключения и при соответствующем усилии от водителя фиксируют на валу одну из шестерёнок, соответствующую выбранной передаче.

Отпустив сцепление, водитель запускает передачу момента кручения на колёса в нужном режиме.

Те же принципы унаследовала от механики роботизированная коробка передач. Главное отличие на «низовом» уровне – появились в ней так называемые актуаторы, или сервоприводы.

Это либо электрический, либо гидравлический прибор с исполнительным механизмом, который занимается смыканием-размыканием сцепления валов.

Дальше различий больше. Такие коробки снабжены двумя режимами работы: ручным и автоматическим.

В ручном между водителем и актуатором появляется одна прослойка – электронный блок управления, ЭБУ, запрограммированный на определённый алгоритм переключения передач.

Он снимает показания с рычага-джойстика (селектора) и запускает сервоприводы: первый фактически «жмёт сцепление», второй – орудует синхронизаторами, как сделал бы это человек. Педаль сцепления, таким образом, теряет свою актуальность и её в машине нет.

Педаль сцепления, таким образом, теряет свою актуальность и её в машине нет.

На режиме автомата поверх ЭБУ включается компьютер. В такой работе РКПП становится похожа на АКПП, ведь решения о переключении скоростей принимает сама машина, анализируя скорость движения и данные целого ряда датчиков.

Независимо от того, электрического или гидравлического типа коробка, робот не способен так чутко ощущать «отдачу» сцепления и вынужден перестраховываться, надолго прекращая передачу мощности внутри коробки.

Это вызывает рывки и неудобные «провалы» при разгоне, что являлось ключевым минусом такой коробки.

Первыми решениями этой проблемы стало сокращение времени провалов – для этого коробку совершенствовали в программной части, что увеличивало стоимость, но мало помогало с проблемой.

Новым решением стало появление двойного сцепления в коробке DCT (расшифровывается dual clutch transmission), в которой вторичных вала два, вложенные один в другой.

Шестерни на валах разбиты через одну: на первом нечётные скорости, на втором – чётные. Это позволяет при разгоне заготовить следующую передачу сразу, когда включается предыдущая: например, при старте с первой вторая на втором валу уже готова к подключению.

Это позволяет при разгоне заготовить следующую передачу сразу, когда включается предыдущая: например, при старте с первой вторая на втором валу уже готова к подключению.

Когда переключение произошло, первый вал уже готовит третью скорость – и так далее, «разрывы» компенсируются и переключение происходит плавно, без рывков.

Кроме того, такая коробка компактнее и подходит даже для малолитражек и, что примечательно – быстрее и экономичнее даже механики, не говоря об автомате и более старых версиях робота.

Но конструктивно она всё-таки сложнее, а потому дороже.

Коробка робот и автомат: в чем разница

Для водителя в режиме обычной городской и междугородней езды, без экстренных ситуаций, различий между автоматом и роботом мало.

Там и там, например, отсутствует педаль сцепления, пусть и по разным причинам: в АКПП сцепления нет вообще, в РКПП оно есть, но в человеке не нуждается.

Робот механический, а автомат – гидромеханический, и это ключевое различие.

Для автомата жидкость в гидромеханической коробке является своеобразным предохранителем, но она же снижает эффективность передачи крутящего момента: у него низкий КПД, то есть часть мощности пропадает – этим обусловлен повышенный расход топлива.

Внешне робота и автомат можно легко отличить по селектору (где рычаг). На автомате есть положения N и R, а на роботе к ним добавляется ещё знак P.

Коробка робот: плюсы и минусы

Ключевые плюсы «робота» выгодно отличают его и от механики, и от «автомата», и от вариатора. Перечислим ключевые из них.

Плюсы:

- Надёжная конструкция.

Поскольку «робот» – прямой наследник механики, его конструкция давно известна, изучена и претерпела длительную эволюцию, чего нет у автомата и вариатора. Надёжность его, соответственно, превосходит эти два типа трансмиссии. - Ниже расход.

Считается, что в плане горючего можно сэкономить до 30% бензина при использовании РКПП вместо АКПП или вариатора.

Его расход сопоставим с «механикой», а при двойном сцеплении – даже ниже.

Кроме того, снижен расход масла: хватает 2-3 литров вместо тех 7, в которых нуждается вариатор. - Число передач.

Оно равно аналогичному на механической коробке. - Дешёвый ремонт.

Этот плюс также совпадает с плюсом «механики»: она проще, а потому дешевле поддаётся реконструкции, автоумельцы могут сделать часть операций даже своими руками, как и в классической сборке. - Повышенный ресурс.

Благодаря особенностям конструкции, выше ресурс как двигателя, так и сцепления. - Удобен на подъёмах и в пробках.

Это уже плюсы «автомата», которые дублируются в РКПП – человеку не нужно проводить сложных манипуляций с постоянным переключением, можно не бояться откатиться назад при старте с подъёма. - Более низкая цена «старых» видов робота.

Однако они имеют больше недостатков. Цена робота с двоёной трансмиссией, напротив, выше.

Однако есть и ряд недостатков, и они порой существенны.

Минусы:

- Высокая цена современных модификаций.

Чтобы избежать многих минусов ниже, нужно купить машину с DCT, а это уже другой класс цены. - Невозможность «прошивки».

Производитель решает за водителя, какой будет алгоритм переключения передач, и любители всё контролировать могут быть им недовольны.

К тому же на разных моделях алгоритмы разные, а определиться, какой оптимален, не так-то просто. - Ниже скорость работы.

Этого недостатка нет в дорогих DCT, но в бюджетных вариантах, как говорилось ниже, присутствуют неприятные задержки при повышении скорости. - При откате с горки всё-таки может разомкнуться сцепление, что невозможно представить на «автомате».

Упаковочные роботы: увеличение производительности за счет автоматизации

Интеграция упаковочных роботов на вашем предприятии может стать эффективным способом увеличения производительности и прибыли. Узнайте, подходят ли они вам.

Упаковочные задачи являются стандартным приложением для промышленных роботов. Упаковочное приложение включает в себя сбор незакрепленных деталей (обычно с конвейера) и упорядоченное размещение их в коробке. Упаковочные роботы широко распространены в промышленности из-за ценности, которую они приносят производителям. Они распространены в разных отраслях, но как узнать, пора ли вам автоматизировать? Эта статья поможет вам начать процесс автоматизации с помощью роботизированной упаковки.

Упаковочное приложение включает в себя сбор незакрепленных деталей (обычно с конвейера) и упорядоченное размещение их в коробке. Упаковочные роботы широко распространены в промышленности из-за ценности, которую они приносят производителям. Они распространены в разных отраслях, но как узнать, пора ли вам автоматизировать? Эта статья поможет вам начать процесс автоматизации с помощью роботизированной упаковки.

Темы для обсуждения в этой статье:

- Отрасли для упаковочных роботов

- Когда пора автоматизировать?

- Когда автоматизация может вам не подойти

- Типы роботов, используемых для упаковки

- Несколько слов об инструментах для обработки концов стрелы

Отрасли промышленности для упаковочных роботов

Упаковочные роботы широко распространены во многих отраслях благодаря основной задаче, которую они выполняют. Любой производитель, который производит продукцию в больших количествах и упаковывает ее перед отправкой или хранением на складе, может использовать эту технологию. Некоторые общие отрасли включают в себя:

Некоторые общие отрасли включают в себя:

- Продукты питания и напитки

- Розничное производство

- Фармацевтика

- Производство печатных плат

- Пластик

- Аэрокосмическое контрактное производство

Когда пора автоматизировать?

Ключевой вопрос для производителей, рассматривающих возможность автоматизации: «Когда это имеет смысл для меня?» На этот вопрос трудно ответить без конкретных деталей, но есть некоторые общие факторы, которые следует учитывать, чтобы начать работу. Ваша задача по упаковке будет включать сбор незакрепленных деталей и их аккуратную упаковку в коробки. Если вы сталкиваетесь со следующими распространенными проблемами на упаковочной линии, рассмотрите возможность автоматизации процесса:

- Вы стремитесь увеличить производительность вашего процесса

- Вы находите несоответствия в процессе упаковки

- Вы ищете снижение затрат

- У вас были травмы на упаковочной линии

Вы стремитесь увеличить производительность вашего производственного процесса

Роботизированная автоматизация — распространенный способ увеличения производительности. Кроме того, упаковка является стандартным приложением для роботов. Это означает, что это считается одним из самых простых приложений для работы с роботом. Для наиболее эффективного увеличения пропускной способности вам потребуется устранить наиболее узкие места в вашем процессе. Процесс упаковки является одним из таких узких мест. Причина этого в том, что это часто выполняется вручную после автоматизированных задач, выполняемых машинами. Автоматизация этих узких мест может оказать огромное влияние на общую пропускную способность.

Кроме того, упаковка является стандартным приложением для роботов. Это означает, что это считается одним из самых простых приложений для работы с роботом. Для наиболее эффективного увеличения пропускной способности вам потребуется устранить наиболее узкие места в вашем процессе. Процесс упаковки является одним из таких узких мест. Причина этого в том, что это часто выполняется вручную после автоматизированных задач, выполняемых машинами. Автоматизация этих узких мест может оказать огромное влияние на общую пропускную способность.

Важно, чтобы вы правильно выбрали робота и концевой эффектор для своего применения. Выбор неправильного оборудования для вашего приложения может привести к большим инвестициям, которые не устранят узкое место.

Вы находите несоответствия в процессе упаковки

Несоответствия в процессе упаковки могут включать в себя следующее:

- Неэффективное использование пространства

- Несовместимое количество деталей в упаковке

- Небрежная упаковка

Эти проблемы могут привести к упущенной выгоде из-за чрезмерной или недостаточной доставки и повреждения деталей при транспортировке. Они напрямую влияют на прибыль. Автоматизация этой задачи может снизить риск, связанный с несогласованностью упаковки.

Они напрямую влияют на прибыль. Автоматизация этой задачи может снизить риск, связанный с несогласованностью упаковки.

Вы стремитесь к снижению затрат

Снижение затрат — одна из наиболее распространенных причин для автоматизации в сегодняшней гиперконкурентной производственной среде. Производители стремятся сократить расходы любыми возможными способами. Автоматизация является эффективным способом достижения этой цели. Если приложение подходит для автоматизации, производители могут получить большую отдачу от своих инвестиций. Снижение трудозатрат и связанных с ними затрат с помощью роботизированной автоматизации может оказать большое влияние на общие затраты на оплату труда.

К сожалению, это влияние может иметь одинаковое негативное влияние, если робот выбран или реализован неправильно. Крайне важно выбрать правильного робота для приложения. Кроме того, вам следует изучить влияние автоматизации на вашу производственную линию, чтобы обеспечить окупаемость инвестиций.

У вас были травмы на упаковочной линии

Автоматизация задач — эффективный способ снизить травматизм на рабочем месте, если вы можете обеспечить удаление людей из зоны действия задачи. Травмы на рабочем месте, связанные с упаковкой, обычно включают травмы мягких тканей, такие как растяжение мышц и связок. Могут возникнуть более серьезные случаи, такие как травмы, увечья и расчленение, связанные с авариями.

Травмы на производстве — это проблемы, которые необходимо устранить. Они также несут сопутствующие расходы из-за сборов и штрафов. Кроме того, травмы на рабочем месте влекут за собой скрытые расходы из-за потери производительности на рабочем месте, а иногда и расходов на здравоохранение. Если вы интегрируете робота из соображений безопасности, важно убедиться, что вы включили в проект надлежащее снижение рисков безопасности. Это включает в себя такие вещи, как защитное оборудование (роботизированная клетка, датчики безопасности и т. д.), чтобы снизить риск травмирования рабочих вашим роботом.

Все еще неясно, готовы ли вы к автоматизированной упаковке? Наша сеть независимых консультантов готова помочь вам на пути к автоматизации. Воспользуйтесь нашими ресурсами, чтобы связаться с отраслевыми экспертами уже сегодня.

Когда автоматизация может вам не подойти

Несмотря на все преимущества упаковочных роботов, бывают случаи, когда автоматизация процесса упаковки может оказаться ошибкой. Эти проблемы могут иметь последствия, начиная от упущенной выгоды, неэффективности и заканчивая полным провалом проекта.

Объем

Объем производства является ключевым фактором, определяющим рентабельность вашего проекта автоматизации. Поскольку роботы, как правило, быстрее людей, производители могут добиться значительного увеличения производительности за счет автоматизации процесса. Однако малосерийные производственные линии могут с трудом найти аналогичные выгоды. Рассмотрим в качестве примера производителя роскошных часов. Этот производитель может выпускать всего несколько десятков роскошных часов в день. От процесса автоматизации мало что можно получить, поскольку люди могут легко справиться с такой скоростью производства. Эта проблема распространяется и на более крупные производственные линии. Точные детали вашего бизнеса определят точку перегиба для достижения чистого положительного результата.

От процесса автоматизации мало что можно получить, поскольку люди могут легко справиться с такой скоростью производства. Эта проблема распространяется и на более крупные производственные линии. Точные детали вашего бизнеса определят точку перегиба для достижения чистого положительного результата.

Продукт с трудом поддается обработке

Еще одна проблема для упаковочных роботов связана с обращением с рассматриваемым продуктом. С большинством продуктов можно работать с помощью стандартизированных концевых эффекторов, таких как захваты и присоски. Однако продукты, с которыми сложнее работать, представляют собой проблему для системы. Часто эту проблему можно решить с помощью специальных захватов, но в некоторых сценариях точное решение может быть затруднено или почти невозможно. Примеры вещей, с которыми упаковочным роботам трудно справиться, включают в себя влажные или скользкие предметы, часто встречающиеся в среде продуктов питания и напитков, а также деликатные продукты с острыми или хрупкими краями, которые требуют мягкого прикосновения. Чтобы добавить больше сложности, производственные линии со смешанными продуктами могут создать еще большие проблемы для автоматизации, когда необходимо оптимизировать различные типы манипуляций, чтобы гарантировать, что каждый элемент может быть взят. Примером может служить линия упаковки игрушек, состоящая из разных деталей разной формы, материала и уровня хрупкости, которые должен собирать один и тот же робот.

Чтобы добавить больше сложности, производственные линии со смешанными продуктами могут создать еще большие проблемы для автоматизации, когда необходимо оптимизировать различные типы манипуляций, чтобы гарантировать, что каждый элемент может быть взят. Примером может служить линия упаковки игрушек, состоящая из разных деталей разной формы, материала и уровня хрупкости, которые должен собирать один и тот же робот.

Индивидуальная упаковка

Товары, предназначенные для отправки в специальной или индивидуальной упаковке, часто ассоциируются с предметами роскоши. Особенности специальной упаковки включают в себя уникальное размещение продукта и дополнительные шаги, гарантирующие, что процесс открытия коробки отражает желаемое впечатление клиента от продукта. Примером этого может быть технический продукт, который должен быть упакован во вкладыш в стиле папье-маше. Для этого часто требуются дополнительные шаги, такие как протягивание язычков через отверстия во вкладыше, чтобы изделие сидело правильно. Это требует навыков человеческих пальцев, которые роботам трудно воспроизвести.

Это требует навыков человеческих пальцев, которые роботам трудно воспроизвести.

Типы роботов, используемых для упаковки

Упаковка является обычной производственной задачей в самых разных отраслях. Это отражено в широком спектре роботов, используемых для этого приложения. Некоторые распространенные типы роботов для упаковки включают:

- Шестиосевой (коллаборативный и неколлаборативный)

- Дельта

- СКАР

- Декартово

Тип робота, который подходит именно вам, в значительной степени зависит от деталей вашего приложения. Некоторые факторы, которые следует учитывать, включают такие вещи, как полезная нагрузка, требуемая скорость, радиус действия и близость к людям. Каждый тип робота имеет свои сильные стороны и ограничения. Выбор правильного робота для вашего приложения является ключом к оптимизации его эффективности и получению наибольшей отдачи от ваших инвестиций.

Несколько слов об инструментах на конце плеча

Инструмент на конце плеча является ключевым моментом, который часто упускается из виду на ранних этапах процесса автоматизации. Инструмент на конце манипулятора (иногда называемый концевым эффектором) — это часть на конце манипулятора робота, которая непосредственно манипулирует продуктом или заготовкой. Для упаковки используются обычные концевые эффекторы:

Инструмент на конце манипулятора (иногда называемый концевым эффектором) — это часть на конце манипулятора робота, которая непосредственно манипулирует продуктом или заготовкой. Для упаковки используются обычные концевые эффекторы:

- Захваты

- Пневматические присоски

- Электромагниты

Выбор правильного рабочего органа напрямую влияет на эффективность вашего робота. Рассмотрим приложение, в котором вам нужно упаковать пластиковые бутылки с водой. Выбор концевого эффектора с электромагнитом для этой задачи был бы плохим выбором и, несомненно, привел бы к созданию совершенно неэффективного робота. Интеграторы и производители часто имеют широкий выбор концевых зажимов. Кроме того, большинство из них имеют возможность проектировать и изготавливать конечные эффекторы по индивидуальному заказу, наиболее оптимальные для вашего приложения.

Готовы начать? Наш инструмент предложения поможет вам связаться с потенциальными поставщиками уже сегодня. Начните с подробностей о вашем приложении и бизнесе, чтобы начать работу.

Начните с подробностей о вашем приложении и бизнесе, чтобы начать работу.

Плюсы и минусы использования автономных мобильных роботов на складе

Когда дело доходит до автоматизации склада, предприятия всех видов пытаются понять, как использование различных технологий может помочь сделать их операции по выполнению заказов более продуктивными, эффективными и прибыльными. . Одной из таких технологий, находящихся в настоящее время в центре внимания, являются автономные мобильные роботы (AMR).

В условиях склада или выполнения заказов термин автономных мобильных роботов относится к любому роботу, который может интерпретировать и перемещаться в своей среде без непосредственного контроля со стороны человека-оператора. Используя сложный набор бортовых датчиков, камер и карт, которые интегрируются с программным обеспечением управления складом, AMR можно использовать для выполнения ряда функций, от транспортировки материалов и товаров до упрощения существующей стратегии комплектования.

Загрузите наше руководство по автономным мобильным роботам (AMR)

Но подходят ли AMR для вашей работы? Правда в том, что, хотя автономные мобильные роботы могут принести объекту ряд значительных преимуществ, они не подходят для всех отраслей или операций. Ниже мы обсудим некоторые из основных преимуществ и недостатков внедрения AMR, чтобы вы могли определить, имеют ли они смысл для вашего бизнеса.

Преимущества AMR

1. Повышенная гибкость

Поскольку работа AMR в значительной степени зависит от бортовых датчиков и камер, а не от проводов или магнитной ленты, как у AGV и AGC, AMR являются примером гибкой и динамичной автоматизации. Вместо того, чтобы следовать жестко заданным маршрутам, AMR могут динамически создавать свои собственные эффективные пути из точки A в точку B внутри объекта, помогая им избегать препятствий.

Эта гибкость также означает, что AMR можно переключать для выполнения новых задач с относительной легкостью по сравнению с другими технологиями автоматизации, которые обычно требуют больше времени и усилий для перепрограммирования.

2. Повышенная безопасность

AMR набиты до отказа датчиками и камерами. Это позволяет AMR интерпретировать и понимать свою среду, что позволяет ему эффективно перемещаться по объекту, не сталкиваясь с препятствиями, такими как продукт, инфраструктура или люди.

Напротив, оборудование, которым управляют операторы, например вилочные погрузчики, не имеет столько встроенных механизмов безопасности и в конечном итоге зависит от участия человека. В то время как человек-оператор всегда может отвлечься или устать и, следовательно, вызвать несчастный случай, при использовании AMR это не проблема. Таким образом, использование AMR для легко повторяемых задач позволяет исключить возможность человеческой ошибки и значительно повысить общую безопасность объекта.

3. Быстрое внедрение

В зависимости от специфики операции AMR можно реально развернуть в рамках операции за четыре-шесть недель. (Особенно важными здесь являются программное обеспечение для комплектования и программное обеспечение для управления складом, с которыми необходимо будет интегрировать устройства. )

)

Даже в верхней части спектра это удивительно малое количество времени, особенно по сравнению с другими технологиями. Для справки: для полного внедрения системы «товары-человеку» (G2P) может потребоваться до года.

4. Возможность масштабирования

Поскольку AMR относительно легко внедрить на объекте, можно следовать модульной системе развертывания, начиная с нескольких единиц и добавляя новые по мере необходимости по мере роста вашей деятельности и изменения ваших потребностей.

Это позволяет вам избежать невероятно высоких первоначальных инвестиций, потому что вместо того, чтобы покупать большое количество AMR сразу, вы можете начать с одного или двух и постепенно добавлять их в свой парк. Это модульное развертывание высвобождает капитал, который вы можете использовать для реализации других инициатив, пока вы анализируете влияние AMR на свой бизнес и определяете следующие шаги.

5. Простота перемещения между объектами

Некоторые операторы могут колебаться в выборе вариантов автоматизации, поскольку они знают, что в ближайшем будущем планируется переезд на новый объект. Это мышление имеет смысл: зачем внедрять новую систему, если ее нужно будет демонтировать только в течение следующих двух лет, когда будет построен новый объект?

Это мышление имеет смысл: зачем внедрять новую систему, если ее нужно будет демонтировать только в течение следующих двух лет, когда будет построен новый объект?

В таких ситуациях можно использовать AMR для временного преодоления разрыва. Поскольку AMR относительно легко развернуть, их также можно относительно легко перемещать между объектами, обеспечивая автоматизацию даже в краткосрочной перспективе. В дополнение к операциям, ожидающим переезда в ближайшее время, это также может быть благом для компаний, организующих временный отпуск.

Недостатки AMR

1. AMR работают лучше всего при большом количестве SKU

Чтобы оправдать затраты на внедрение системы AMR, такая реализация должна сделать работу более эффективной. Основной способ, с помощью которого AMR делают это, заключается в сокращении времени в пути: чем меньше времени работник проводит в пути, тем больше времени он проводит в своей зоне, собирая и выполняя заказы.

Одним из основных факторов, влияющих на время в пути, является количество SKU, имеющихся в наличии у операции. Вообще говоря, чем больше SKU имеется на складе, тем больше времени потребуется для выполнения заказа. Чтобы AMR действительно повлиял на время в пути, объект должен иметь определенный минимум SKU; в противном случае время в пути вряд ли будет сокращено настолько, чтобы оправдать стоимость системы.

Вообще говоря, чем больше SKU имеется на складе, тем больше времени потребуется для выполнения заказа. Чтобы AMR действительно повлиял на время в пути, объект должен иметь определенный минимум SKU; в противном случае время в пути вряд ли будет сокращено настолько, чтобы оправдать стоимость системы.

Это означает, что автономные мобильные роботы могут лучше подходить для операций среднего и крупного масштаба со значительным количеством SKU и менее логичны для операций с меньшим количеством SKU.

2. Ограничения по размеру загрузки

В зависимости от типа продукта, с которым вы работаете, система AMR может вам не подойти. Хотя грузоподъемность зависит от модели и поставщика, AMR не так надежны, как AGV и некоторые другие формы автоматизации, что может ограничивать применение AMR на вашем предприятии. Для операций, связанных с чрезвычайно тяжелыми материалами или продуктами, лучше подходят AGV или AS/RS.

Определение вашего дальнейшего пути

AMR могут быть невероятно мощным дополнением к вашему складу или операции по выполнению заказов, позволяя повысить эффективность, производительность и прибыльность при относительно низких инвестиционных затратах.