Содержание

Инструкция по притирке клапанов головки цилиндров ЗМЗ-406.10…

- Новости, статьи :: Автодом-НН

- Инструкция по притирке клапанов головки цилиндров ЗМЗ-406.10…

Притирка клапанов головки цилиндров ЗМЗ-406.10.

Применяемые современные материалы седел: жаростойкий порошковый материал с пористой структурой и лезвийная обработка рабочей фаски с высокойточностью по диаметру, углу наклона и шероховатости не требует операции притирки рабочей фаски клапанов.

Стабильность качества проверяется причастичном вскрытии одного двигателя в смену после обкатки и приемки службой качества.

Герметичность камер сгорания головок цилиндров проверяется манометрическим компрессионным методом путем создания избыточного давления воздуха со стороны камер сгорания.

В процессе обкатки происходит пристукивание клапанов к седлам и при этом резко возрастает герметичность камеры сгорания по сравнению с новой (необкатанной) головкой цилиндров.

Проведение притирки клапанов на новых головках цилиндров производства ОАО «ЗМЗ», особенно длительных, с применением притирочных паст с неизвестной характеристикой не улучшает, а ухудшает ресурс соединения «втулка клапана–клапан–седло» по следующим причинам:

— возможное внедрение абразивного материала в пористую структуру седел и втулок ведет в процессе эксплуатации к интенсивному изнашиванию поверхности клапана;

— при попадании притирочной пасты на стержень клапана неизбежно разрушается тонкий карбонитрированный слой и ухудшается шероховатость поверхности стержня клапана;

— в маслоотражательных колпачках нарушается геометрия рабочей кромки, что требует 100% замены колпачков;

— после операции притирки требуется высокотемпературная промывка водой под давлением со специальным моющими присадками и последующей сушкой, что в условиях автосервиса обычно не применяется.

Притирка клапанов применяется в ремонтных технологиях для чугунных седел, имеющих высокую твердость (свыше 55 HRC), а для порошковых седел (твердостью 35-40 HRC) необходимо использовать специальный резец с базировкой по отверстию во втулке под стержень клапана.

Для маслоотражательных колпачков используется фторкаучуковая теплостойкая резина.

Конструкция колпачка должна обеспечивать дозированный доступ масла к трущейся паре «втулка–стержень клапана», иначе неизбежен задир стержня клапана.

При всем имеющемся разнообразии в розничной продаже маслоотражательных колпачков необходимым техническим требованиям удовлетворяют лишь единицы.

Полная герметичность камеры сгорания достигается в процессе обкатки за счет пристукивания клапанов в первые минуты работы двигателя.

При установке головки цилиндров на двигатели ЗМЗ-406.10 запрещается проливать бензином и притирать клапаны.

УГК ОАО «ЗМЗ»

Вопрос по притирке клапанов и замене МСК — Двигатель и трансмиссия

27.12.2011, 17:28

#1

Вопрос по притирке клапанов и замене МСК

Снял голову для замены прокладки ГБЦ(давила масло по центру под выпускным коллектором), почитав форум решил до кучи МСК поменять и притереть клапана.В связи с этим есть вопросы.

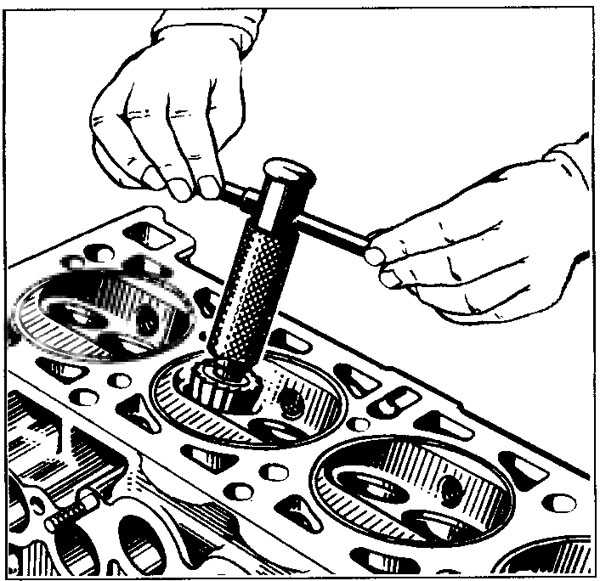

Притирку клапанов делать лучше всего в каком варианте:

1) Не снимая старых МСК притирать клапан, затем менять МСК и все собирать;

2) Снимаю старые МСК и притираю клапан, затем прессую новые МСК и все собираю;

3) Прессую новые МСК и притираю клапан, затем произвожу сборку?

И еще МСК делятся на впускные и выпускные или они только на выпуске стоят(двиг А15MF)?

27.12.2011, 17:37

#2

Вопрос по притирке клапанов и замене МСК

Маслосъемный колпачек есть на каждом клапане, разделения на впускные и выпускные колпачки нет. Притирка делается так:

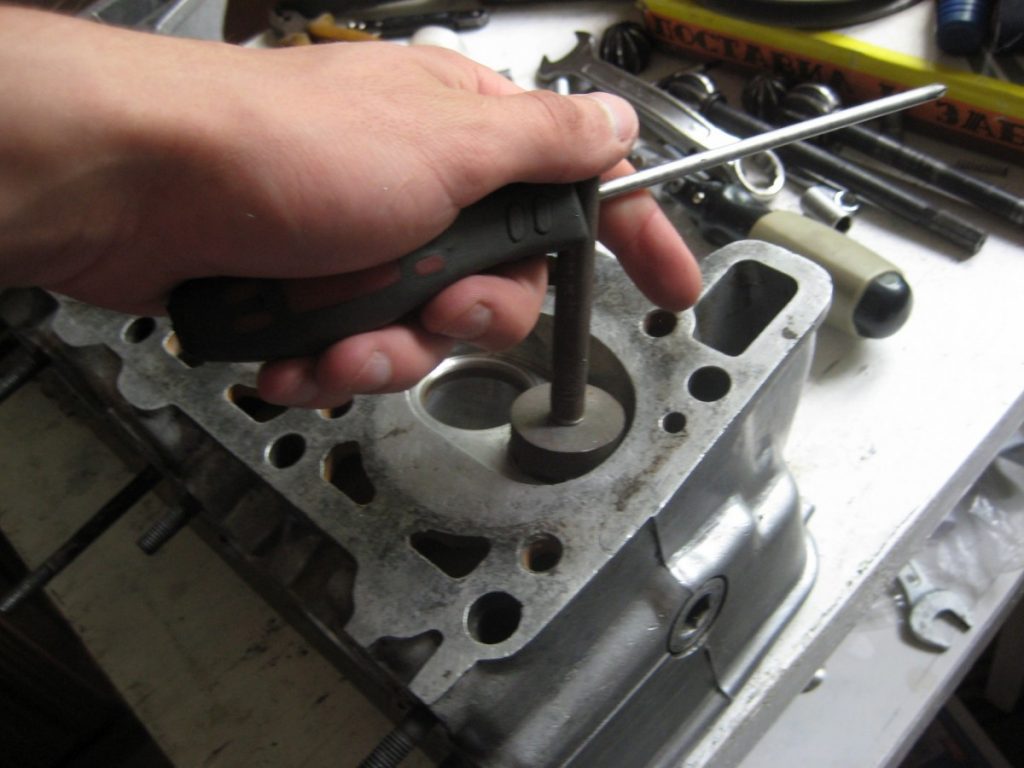

рассухариваем клапан, снимаем старый колпачек, притираем клапан, проверяем керосином притирку, на клапан прессуем новый колпачек и засухариваем клапан.

Притирать клапан на новом колпачке нельзя, колпачку сразу хана будет.

27.12.2011, 17:39

#3

Вопрос по притирке клапанов и замене МСК

И не перепутай при сборке клапана притертые, а то аллес будет))))

27.12.2011, 17:42

#4

Вопрос по притирке клапанов и замене МСК

Сообщение от grawer

Маслосъемный колпачек есть на каждом клапане, разделения на впускные и выпускные колпачки нет. Притирка делается так:

рассухариваем клапан, снимаем старый колпачек, притираем клапан, проверяем керосином притирку, потом прессуем колпачек и засухариваем клапан.

Притирать клапан на новом колпачке нельзя, колпачку сразу хана будет.Все доходчиво обьяснил, спасибо.

27.12.2011, 17:47

#5

Вопрос по притирке клапанов и замене МСК

Как снятые клапана привести в божеский вид, снял пока только выпускные, у них нагар белый твердый и на тарелке и на ножке?

27.12.2011, 17:49

#6

Вопрос по притирке клапанов и замене МСК

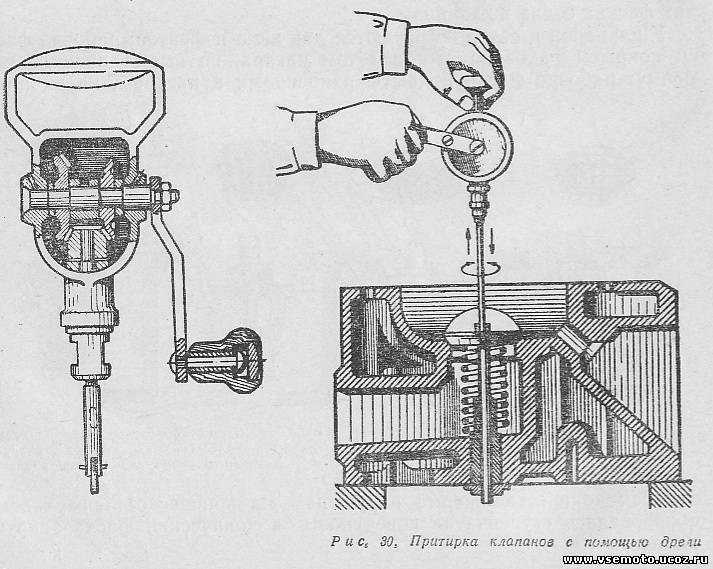

Почисти их, обязательно. Возьми дрель, клапан в дрель вставь, дрель осторожно в тиски, включи дрель, клапан будет крутиться(можно чистить его на манер как в школе на уроке труда биты из древесины делали) и чем нить не особо острым весь нагар счищай.А вот когда клапан будет крутиться то можно увидеть гнутый он или нет.

Эт самый простецкий способ очистки клапана от нагара, помогал мне всегда, клапана на выходе аки новые.

27.12.2011, 17:53

#7

Вопрос по притирке клапанов и замене МСК

После притирки не забудь башку помыть от абразива — керосинчиком или солярой!!

27.12.2011, 17:55

#8

Вопрос по притирке клапанов и замене МСК

Все равно же проверять притирку клапанов будет))))Вот и помоет сразу.Ну а после сборки рекомендация залить полусинтетику и через 1000 км поменять масло, дабы смыть абразив и стружку.

28.12.2011, 09:21

#9

Вопрос по притирке клапанов и замене МСК

Всем спасибо, понято.

16.06.2012, 23:39

#10

Вопрос по притирке клапанов и замене МСК

Что приводит клапана в безобразное состояние, может ли пропан повлиять на прогарание клапанов?

Притирка клапана: основная процедура обслуживания клапана

Среди различных передовых методов обслуживания клапана шлифовка и притирка занимают первое место в списке приоритетов, поскольку эта процедура обеспечивает плотную плоскую поверхность. Это эффективно герметизирует поверхность седла клапана в корпусе клапана и на клине/затворе/шаровом/золотнике, чтобы полностью герметизировать область седла клапана с контактом металл-металл.

Это эффективно герметизирует поверхность седла клапана в корпусе клапана и на клине/затворе/шаровом/золотнике, чтобы полностью герметизировать область седла клапана с контактом металл-металл.

Аллан-Тейлор Бэрри, генеральный директор отдела глобального развития бизнеса — Allap Technical Solutions LLC

Основная процедура

Ремонт клапана может выполняться на месте, когда клапан все еще установлен на трубопроводной системе, или в мастерской. Притирка и ремонт клапана на месте, как правило, более эффективны, поскольку устраняют необходимость удаления клапана из системы. Единственный случай, когда техническое обслуживание в мастерской более эффективно, — это когда требуется капитальный ремонт клапана.

Для обслуживания клапана на месте необходимо снять крышку и обеспечить достаточное пространство вокруг и внутри корпуса клапана. Чтобы наилучшим образом использовать доступное пространство, убедитесь, что приобретаемое вами оборудование легкое, способно поместиться в ограниченном пространстве, а также легко крепится. Ваше время на месте должно быть потрачено на шлифовку клапана, а не на монтаж станка для шлифовки клапана.

Ваше время на месте должно быть потрачено на шлифовку клапана, а не на монтаж станка для шлифовки клапана.

Шлифовальное оборудование для использования в мастерской должно быть простым в эксплуатации и регулировке, универсальным для использования в различных областях и иметь возможность расширять возможности с помощью дополнительных принадлежностей для специализированных областей применения.

Подготовка к процедуре

Следующая пошаговая процедура описывает, как подготовить клапан, а также основные этапы шлифовки и притирки клапана:

1. Покройте область под и вокруг клапан с пластиковым покрытием для предотвращения потери деталей и удержания грязи и жира.

2. Начните разборку, удалив изоляцию. Очистите клапан снаружи. Удалите ржавчину и краску с гаек и болтов. Смажьте болты проникающей смазкой. Старайтесь избегать повреждений крепежа — даже одна поврежденная гайка приведет к чрезмерному увеличению времени простоя и стоимости.

3. Демонтируйте внутренние детали клапана. Очистите, проверьте и отметьте, чтобы обеспечить правильную установку. Очистите внутреннюю часть корпуса клапана, удалив ржавчину и оставшуюся жидкость. Проверьте прокладки на наличие трещин, коррозии и дефектов.

4. Начните притирку, обработав любые большие дефекты на поверхности седла клапана. Отшлифуйте дефекты с помощью портативных шлифовальных машин для клапанов, используя подходящие абразивы в зависимости от материала и состояния седла.

5. Удалите шлифовальную пыль с клапана.

6. Проверьте герметичность клапана, чтобы убедиться, что он соответствует действующим стандартам.

7. Соберите и установите клапан в исходное положение. Убедитесь, что привод все еще работает.

8. Напоследок написать отчет о проделанной процедуре.

Техника и оборудование для шлифовки клапанов

За прошедшие годы было разработано большое количество методов шлифовки и притирки клапанов. Шлифовальные головки с индивидуальным приводом сегодня являются предпочтительной технологией. Однако другие методы, в том числе более традиционные, все еще используются во многих секторах промышленности.

Шлифовальные головки с индивидуальным приводом сегодня являются предпочтительной технологией. Однако другие методы, в том числе более традиционные, все еще используются во многих секторах промышленности.

Шлифовальные головки с индивидуальным приводом: При использовании этих головок шлифовальные диски располагаются планетарно вокруг центральной приводной головки. Это обеспечивает одинаковую скорость внутри и снаружи сиденья. Диски можно правильно расположить как на плоском, так и на наклонном посадочном месте, заставляя шлифовальные головки одинаково шлифовать по всей поверхности посадочного места. Это позволяет получить идеально ровное седло с гладкой поверхностью и штриховкой за короткий промежуток времени (см. рис. 1).

Шлифовальные или фрезерные станки для мастерской: Это высокоскоростные станки, которые позволяют шлифовать или фрезеровать снаружи, внутри и в плоскости под любым требуемым углом. Механизм крепления обеспечивает точную центровку станка. Результаты превосходны, а скорость резки выше, чем у любого другого метода.

Результаты превосходны, а скорость резки выше, чем у любого другого метода.

Шлифовальные станки с фрикционными шлифовальными головками: Создают тонкую структуру поверхности с рисунком в виде штриховки. Однако скорость резания относительно низкая. На плоских седлах шлифовальные головки с фрикционным приводом должны располагаться не по центру, чтобы вызвать вращательное действие. Трение может привести к замедлению или остановке шлифовальной головки там, где силы трения максимальны. В результате эта технология будет производить разные скорости снаружи и внутри сиденья, что может привести к вогнутому сиденью.

Шлифовальный станок со сплошными плоскими или угловыми чугунными пластинами: Этот метод можно использовать для плоских седел и небольших задвижек, когда не хватает места. Рекомендуется использовать клейкую шлифовальную бумагу, чтобы предотвратить выпуклость чугунных пластин в месте их установки. Сплошная плоская пластина будет развивать более высокую скорость по внешнему периметру, чем по внутренней стороне диска. Следовательно, больше материала удаляется с внешней стороны сиденья, которое становится слегка выпуклым. Этот метод дает шлифовальную структуру с продольной царапиной, что приводит к неточной плоскостности по всему седлу. Если используется шлифовальная паста, она будет медленно мигрировать от центра до тех пор, пока вся паста не окажется снаружи седла. Скорость резки низкая.

Следовательно, больше материала удаляется с внешней стороны сиденья, которое становится слегка выпуклым. Этот метод дает шлифовальную структуру с продольной царапиной, что приводит к неточной плоскостности по всему седлу. Если используется шлифовальная паста, она будет медленно мигрировать от центра до тех пор, пока вся паста не окажется снаружи седла. Скорость резки низкая.

Притирка с вращающимся столом: Дает хорошие результаты, когда работа выполняется в мастерской; имеются специальные столы для шлифовки седел клапанов или клиньев. Однако этот метод занимает много времени.

Ручная притирка: Этот альтернативный метод чрезвычайно трудоемок и может привести к беспорядку, если используется шлифовальная паста.

ТИПИЧНЫЕ ДЕФЕКТЫ, ОБНАРУЖЕННЫЕ НА ПОВЕРХНОСТЯХ СЕДЛА

1. Следы защемления/защемления: Эти следы вызваны посторонними предметами в трубопроводах. Обычно эти отметки не глубже 0,05 мм.

2. Порезы: Обычно они появляются в результате скользящего движения задвижек или любых клапанов с клином или плунжером с использованием скользящего действия. Повреждение происходит между седлом и клином, когда клапан открывается и закрывается. Обычно это более распространено на нижней стороне клапана, между положениями 4:00 и 8:00. Часто они глубже 0,05 мм. Если возможно, можно избежать следов резки, используя клапан с меньшим радиусом.

Повреждение происходит между седлом и клином, когда клапан открывается и закрывается. Обычно это более распространено на нижней стороне клапана, между положениями 4:00 и 8:00. Часто они глубже 0,05 мм. Если возможно, можно избежать следов резки, используя клапан с меньшим радиусом.

3. Следы эрозии: Эти следы видны в месте утечки, когда клапан закрыт. Это можно найти на всех типах клапанов. Следы часто глубже 0,05 мм.

4. Седло не плоское: Это может произойти, если седло было подвергнуто сварке, когда седло изношено или если оно было неточно отшлифовано или притерто. Это дефект, который чаще всего встречается на задвижках.

5. Трещины в седле: Этот дефект обычно возникает на клапанах со сварным седлом.

6. Коническое седло: Поверхность седла клапана обычно должна быть плоской, но может стать вогнутой или выпуклой из-за неправильной процедуры разметки.

Шлифовальные головки с приводом от трения часто создают вогнутую поверхность, т. е. такую, которая немного ниже внутри.

Одинарные шлифовальные круги часто имеют выпуклую поверхность, т. е. немного заниженную снаружи. У этого типа кофемолки скорость вращения выше на внешней стороне диска. Кроме того, шлифовальная пыль мигрирует к периферии диска, способствуя дополнительному шлифованию по внешней кромке.

Помните, что плотная плоская поверхность особенно важна для предохранительных клапанов сброса давления (PRV) и клапанов сброса давления (SRV), поскольку они зависят от натяжения пружины, чтобы оставаться закрытыми.

Заключительные мысли

Крайне важно, чтобы персонал предприятия был информирован и был в курсе современного оборудования и методов обслуживания арматуры. Важно иметь в виду, что техническим специалистам, использующим это оборудование, также требуются навыки и суждения, которые в конечном итоге несут ответственность за результаты выполненного обслуживания клапана. Суждение и умение — это непрерывный процесс, который расширяется за счет знаний человека о существующих методах, процедурах, оборудовании, а также за счет осведомленности о постоянно разрабатываемых технологиях.

Техническое обслуживание клапанов имеет решающее значение не только для экономии времени и денег, но и для обеспечения максимально возможной безопасности завода и операторов на заводе.

ОБ АВТОРЕ

Аллан Бэрри-Тейлор работал инженером-торговцем на золотых, платиновых и алмазных рудниках в Южной Африке и перешел в отдел технических продаж. Он применил практический инженерный опыт в технических продажах промышленных товаров и станков в рамках комплексных проектов по техническому обслуживанию предприятий в обрабатывающей промышленности. Затем Аллан стал самозанятым в качестве дистрибьютора нескольких товарных брендов и разработки этих продуктов для мировых брендов.

Наконец, Аллан занялся стартапами компании, глобальным развитием бизнеса и координацией продукции, специализируясь на плоской притирке, полировке металла по металлу (и других экзотических материалов), ремонте седел клапанов и испытаниях под давлением.

* Все изображения предоставлены Allap Technical Solutions.

Седла клапанов – установка и шлифовка седел клапанов

Седла клапанов – Установка и шлифовка седел клапанов – Изучение основ

Обучение обработке, установке и шлифовке седел клапанов; может помочь решить многие проблемы с утечкой клапана и прогаром клапана.

Рост рынка седел клапанов можно проследить с начала 1970-х годов.

Именно тогда произошел переход на неэтилированный бензин.

Большинство используемых двигателей должны были иметь сменные седла клапанов; вставляется со стороны выхлопа.

Это необходимо для предотвращения рецессии седла клапана. Больше пострадали двигатели, работающие на неэтилированном газе. Многие люди думают, что свинец был смазкой и каким-то образом предотвращал износ. На самом деле свинец вызвал химическую реакцию с чугунной ГБЦ и клапаном из нержавеющей стали. Следовательно, образуются оксиды и галогениды, локально упрочняющие поверхности износа.

Больше пострадали двигатели, работающие на неэтилированном газе. Многие люди думают, что свинец был смазкой и каким-то образом предотвращал износ. На самом деле свинец вызвал химическую реакцию с чугунной ГБЦ и клапаном из нержавеющей стали. Следовательно, образуются оксиды и галогениды, локально упрочняющие поверхности износа.

Локальное закаливание помогло. В результате предотвращается опускание сиденья. Автомобили, работающие на этилированном топливе, перешли на неэтилированный бензин. Первоначальное использование этилированного топлива привело к необходимой местной закалке; облегчение перехода на неэтилированный бензин.

Однако, если эти же головки были затем восстановлены; механический цех обрабатывал защитные слои. В результате седел клапанов прогибается очень быстро; иногда всего за 3000 миль.

Обработка седел клапанов

(OEM) использовали метод индукционной закалки для локального упрочнения участков седел клапанов. Глубина твердости составляла около 0,070”. К сожалению, она оказалась недостаточно глубокой для повторной обработки при восстановлении ГБЦ. В результате на эти ранние головки для неэтилированного топлива необходимо было установить выпускные седла.

Глубина твердости составляла около 0,070”. К сожалению, она оказалась недостаточно глубокой для повторной обработки при восстановлении ГБЦ. В результате на эти ранние головки для неэтилированного топлива необходимо было установить выпускные седла.

Обработка новых седел клапанов

Переход на алюминиевые головки цилиндров

Головки цилиндров сегодня в основном изготавливаются из алюминия. За исключением дизелей и двигателей грузовых автомобилей. Эти головки имеют вставки, уже установленные на заводе; это способствовало росту рынка вставок сиденья на уровне (OEM).

Когда придет время восстановить эти алюминиевые головки блока цилиндров; они часто трескаются вокруг карманов клапанов. Перед заваркой трещин необходимо снять седла клапанов.

Новые материалы для седел клапанов

Рост рынка седел (OEM) привел к широкому использованию порошковой металлургии. Разрешение (OEM) производить вставки в больших объемах. Эти седла клапанов зависят от двигателя; и может почти точно воспроизводить характеристики теплопередачи основного металла.

Эти седла клапанов зависят от двигателя; и может почти точно воспроизводить характеристики теплопередачи основного металла.

Седла клапана Разновидность

Использование порошковых седел требует очень больших производственных циклов, чтобы оправдать затраты на инструмент. Но при использовании порошка получается деталь, размер которой очень близок к готовому. Требует очень мало механической обработки.

Отсутствие механической обработки привело к использованию некоторых очень твердых сплавов; чрезвычайно трудно переделать.

На самом деле, некоторые из этих новейших сплавов упрочняются после одного или двух оборотов режущего лезвия. В результате резец почти сразу затупляется. В головках большинства легковых автомобилей, работающих на бензине, эти сиденья являются излишними.

Улучшенные материалы для дизелей с более высокими рабочими температурами

Эти улучшенные материалы часто изготавливаются на основе никеля или кобальта и имеют соответствующее увеличение стоимости. Состав этих сплавов на основе никеля примерно соответствует SAE610b; номера 11, 12 или 13 композиции. Эти сиденья способны выдержать; более высокие рабочие температуры и более высокий уровень коррозии, характерные для двигателей (сжиженного нефтяного газа). Бензин оставляет после себя зольность, которая действует как; смазка между поверхностью клапана и вкладышем седла. Топливо типа (LPG) сгорает очень чисто, и эта зольность отсутствует.

Состав этих сплавов на основе никеля примерно соответствует SAE610b; номера 11, 12 или 13 композиции. Эти сиденья способны выдержать; более высокие рабочие температуры и более высокий уровень коррозии, характерные для двигателей (сжиженного нефтяного газа). Бензин оставляет после себя зольность, которая действует как; смазка между поверхностью клапана и вкладышем седла. Топливо типа (LPG) сгорает очень чисто, и эта зольность отсутствует.

(LPG) двигатели должны иметь правильную вставку, чтобы избежать поломки. Очень часто необходимо также менять материал клапана; чтобы обеспечить хороший срок службы в этих приложениях. Последней серией материалов являются сплавы на основе кобальта или стеллита. Большинство из них относятся к конкретному приложению.

Хорошим примером этого являются двигатели Cummins серии K. Впускной клапан в двигателе премиум-класса изготовлен из трибалоя и; должен работать со вставкой сиденья из трибалоя.

Головка блока цилиндров дизельного двигателя

Эти сплавы имеют значения твердости от 50 до 55 HRC и сохраняют более высокую твердость при повышенных рабочих температурах. Tribaloy устойчив к истиранию. Tribaloy также стоит больше денег для производства. Он содержит около 30% хрома, также известного как стеллит. Эти седла, как правило, труднее всего поддаются механической обработке из всех сплавов, используемых на рынке запасных частей.

Tribaloy устойчив к истиранию. Tribaloy также стоит больше денег для производства. Он содержит около 30% хрома, также известного как стеллит. Эти седла, как правило, труднее всего поддаются механической обработке из всех сплавов, используемых на рынке запасных частей.

Готовая обработка

Прессовая посадка и отделка поверхности

Порошковые (OEM) седла часто изготавливаются из соответствующего материала; скорость расширения исходного материала. По этой причине они часто имеют запрессовку около 0,003 дюйма; но может быть всего 0,002 дюйма. Однако сменные литые сиденья требуют различной прессовой посадки; чтобы они не выпадали во время жары.

Большинству сидений вторичного рынка требуется пресс около 0,005 дюйма при установке в железные головки. И около 0,007″ при установке в алюминиевые головки. Поставщики сидений обычно встраивают требуемую прессовую посадку в наружный диаметр. места. Наружный диаметр 1500 дюймов. седло будет иметь размер 1,505 дюйма для чугунных головок и 1,507 дюйма для алюминиевых головок.

Всегда используйте прессовую посадку, рекомендованную вашим поставщиком сидений, а не значение, указанное в руководствах (OEM).

Выбор седла только по размеру может создать проблемы с получением правильной посадки с натягом. Если посадка слишком маленькая, могут возникнуть проблемы. Очистка духовки может вызвать огромные проблемы. Сиденья нередко выпадают в процессе нагрева.

Очистка головок цилиндров в перевернутом виде является предпочтительным процессом. Это поможет предотвратить возникновение подобных проблем. Большинство седел клапанов имеют чистоту поверхности 15 Ra. Поверхность зенковки должна быть одинаково гладкой и круглой с точностью до 0,001″ T.I.R. Это обеспечит хорошую площадь контакта и отличные свойства теплопередачи для работы клапана.

Методы резки седел клапанов

Все больше и больше магазинов переходят на; оборудование для резки седла для замены старых шлифовальных систем. Для обеспечения хорошей стойкости инструмента с этими системами необходимо: постоянно контролируйте подачу и скорость. Всегда регулируйте скорость шпинделя от впускных до выпускных клапанов. Особенно там, где есть большие перепады диаметра. Скорость резания увеличивается с увеличением диаметра; со стороны выпуска на сторону впуска.

Для обеспечения хорошей стойкости инструмента с этими системами необходимо: постоянно контролируйте подачу и скорость. Всегда регулируйте скорость шпинделя от впускных до выпускных клапанов. Особенно там, где есть большие перепады диаметра. Скорость резания увеличивается с увеличением диаметра; со стороны выпуска на сторону впуска.

Вообще говоря, твердосплавные пластины без покрытия лучше всего подходят для вставок седла. Острая режущая кромка (без заточки) на твердом сплаве без покрытия; обеспечит более низкие силы резания в целом. Хотя карбид марки C2 может дать удовлетворительные результаты; мы предполагаем, что карбид C4 обеспечит наилучшую общую стойкость инструмента. Уточните у своего поставщика инструмента наличие обоих этих классов.

Твердые сплавы, используемые для стали (марки от C5 до C8), плохо работают с материалами вставок седла клапана. Вы повысите производительность, используя керамику. Керамические фрезы также дадут отличные результаты при обработке материалов на основе железа.

Существуют три основных требования, которые необходимо учитывать при выполнении работ с клапаном:

- Ширина седла.

- Угол сиденья.

- Биение сиденья.

Завершение шлифовки и механической обработки

Ширина седла клапана

Ширина седла важна, поскольку около 70% тепла передается от клапана; выходит из зоны контакта сиденья. Старое эмпирическое правило заключалось в том, чтобы попытаться сохранить ширину сиденья около 0,070 дюйма. У современных двигателей такие тонкие клапаны; невозможно найти такое широкое седло на клапане. Важно помнить, что проблемы с шириной седла клапана проявляются на клапане и редко прогорают на седле.

Ошибки с углом седла клапана

Угол седла также очень важен. Углы сиденья ответственны за большинство ошибок. Это случается с 6,9/7,3-литровым двигателем Navistar чаще, чем с любым другим двигателем. Допущенная ошибка заключается в том, что седло выхлопной трубы было срезано под углом 30 градусов вместо 37,5 градуса. Потому что, уменьшив точку контакта, клапан сгорит. Кроме того, имейте в виду, что держатели инструментов изнашиваются. В результате, резак может опрокидываться во время работы. Требуемое биение обычно составляет от 0,001″ до 0,002″. Чем больше головка клапана, тем больше допустимое биение.

Потому что, уменьшив точку контакта, клапан сгорит. Кроме того, имейте в виду, что держатели инструментов изнашиваются. В результате, резак может опрокидываться во время работы. Требуемое биение обычно составляет от 0,001″ до 0,002″. Чем больше головка клапана, тем больше допустимое биение.

Биение седла клапана

Чрезмерное биение в конечном итоге приведет к поломке головки клапана по радиусу под головкой. Это происходит из-за изгиба, который происходит каждый раз, когда клапан; открывается и закрывается напротив сиденья. Наиболее распространенными причинами чрезмерного биения являются свободная посадка пилота; состояние подшипников шпинделя станка.

Вывод

Седла клапанов должны быть вырезаны концентрично центру направляющей клапана. отсутствие концентричности в самом седле клапана; также может предотвратить плотное прилегание клапана к седлу. В результате, вызывая утечку компрессии и возможный пропуск зажигания.

В связи с этим есть вопросы.

В связи с этим есть вопросы.

А вот когда клапан будет крутиться то можно увидеть гнутый он или нет.

А вот когда клапан будет крутиться то можно увидеть гнутый он или нет. Ну а после сборки рекомендация залить полусинтетику и через 1000 км поменять масло, дабы смыть абразив и стружку.

Ну а после сборки рекомендация залить полусинтетику и через 1000 км поменять масло, дабы смыть абразив и стружку.