Содержание

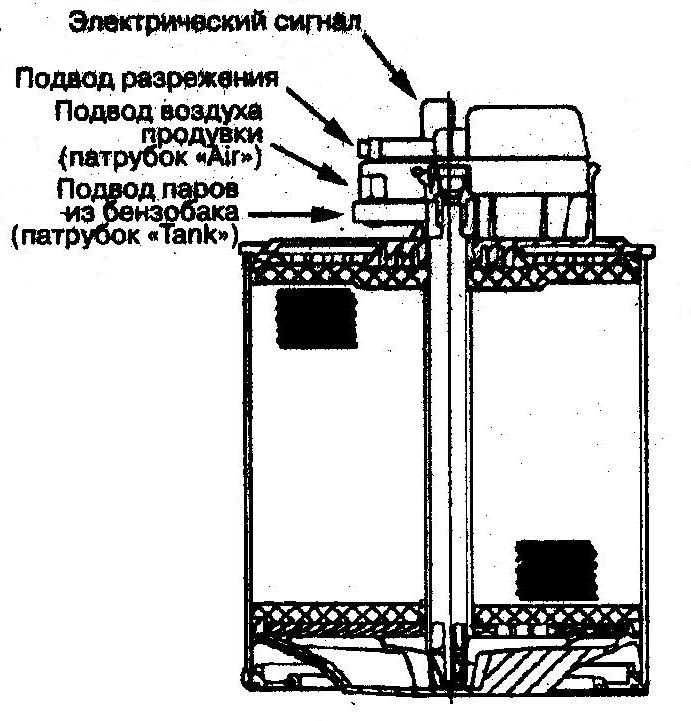

6.2. Устройство и принцип действия адсорберов

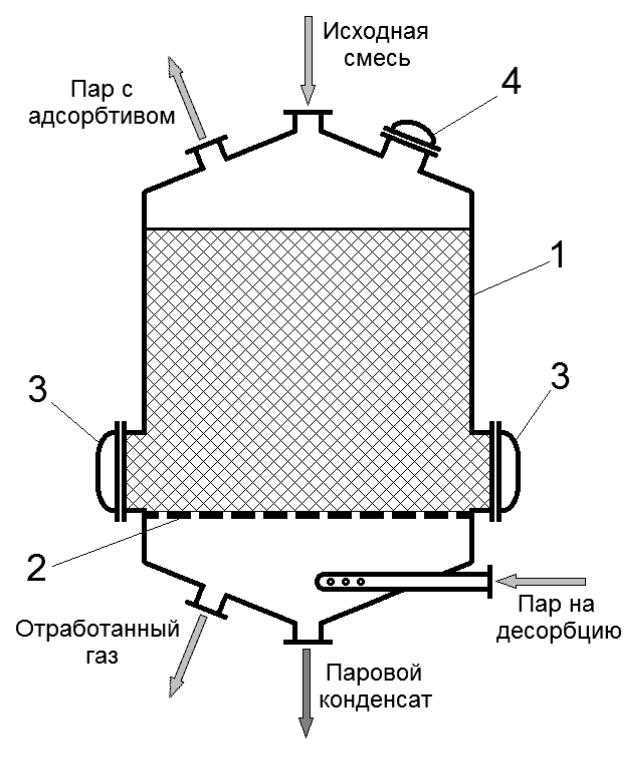

Адсорберы

с неподвижным слоем адсорбента. Наибольшее

распространение в промышленности

находят вертикальные и горизонтальные

адсорбционные аппараты с неподвижным

слоем.

Адсорберы

с неподвижным слоем адсорбента являются

аппаратами периодического действия.

Вертикальный и горизонтальный адсорберы

имеют корпус 1 со слоем адсорбента,

находящимся на опорно-распределительной

решетке 2. Исходная газовая смесь проходит

через слой адсорбента сверху вниз. При

десорбции водяным паром его подают

через нижний штуцер, конденсат отводится

через штуцер в днище, а пар вместе с

десорбированным веществом уходит через

штуцер в крышке. Загрузка и выгрузка

адсорбента производятся через люки 4 и

3.

Вертикальные

адсорберы применяют для адсорбции газов

в случае малой и средней производительности.

Для обработки больших объемов газов

(порядка 30000 м3/ч и выше) используют

горизонтальные и кольцевые (здесь не

представлены) адсорберы, обладающие

незначительным гидравлическим

сопротивлением.

Несмотря

на периодичность работы аппаратов с

неподвижным слоем, адсорбционные

установки работают непрерывно, в них

включают несколько адсорберов, причем

их число определяется в соответствии

с продолжительностью адсорбционно-десорбционного

цикла.

Исходную

газовую смесь подают в адсорбер У,

заполненный активным углем. После

насыщения слоя в адсорбере 1 его

переключают на стадию десорбции, а

исходную смесь направляют в адсорбер

2. Адсорбент регенерируют острым

динамическим водяным паром, подаваемым

в нижнюю часть адсорбера. Динамический

нар уносит пары адсорбата в конденсатор

3. Конденсат адсорбата в смеси с водой

идет далее на разделение. Сушку адсорбента

производят горячим воздухом, подаваемым

в адсорбер через калорифер 4. Охлаждают

адсорбент атмосферным воздухом,

подаваемым по обводной линии.

Число

стадий цикла работы адсорбционной

установки может составить четыре

(адсорбция, десорбция, сушка, охлаждение),

три (адсорбция, десорбция, сушка или

охлаждение) или две (адсорбция, десорбция).

Двух стадийными являются короткоцикловые

безнагревные адсорбционные установки,

служащие для очистки и разделения газов.

Газовая

смесь поступает под небольшим давлением

в адсорбер 1, где в течение нескольких

минут происходит преимущественная

адсорбция одного из компонентов. После

этого из адсорбера 1 под вакуумом

десорбируют и откачивают поглощенный

компонент, в то время как адсорбер 2

работает на стадии адсорбции.

Когютеошшловые

адсорбционные установки отличаются

компактностью и малой энергоемкостью,

поскольку отсутствует подвод теплоты

на стадии десорбции. Применение таких

установок ограничено системами, в

которых адсорбционное равновесие

характеризуется пологими изотермами

адсорбции.

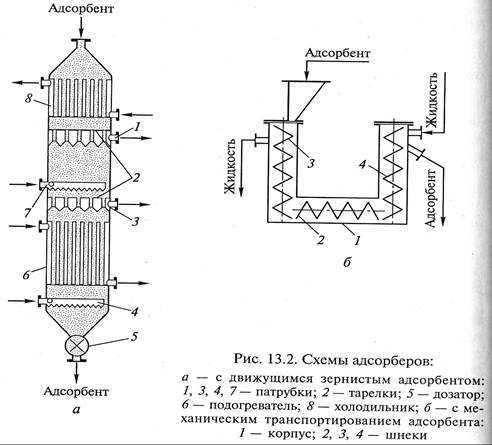

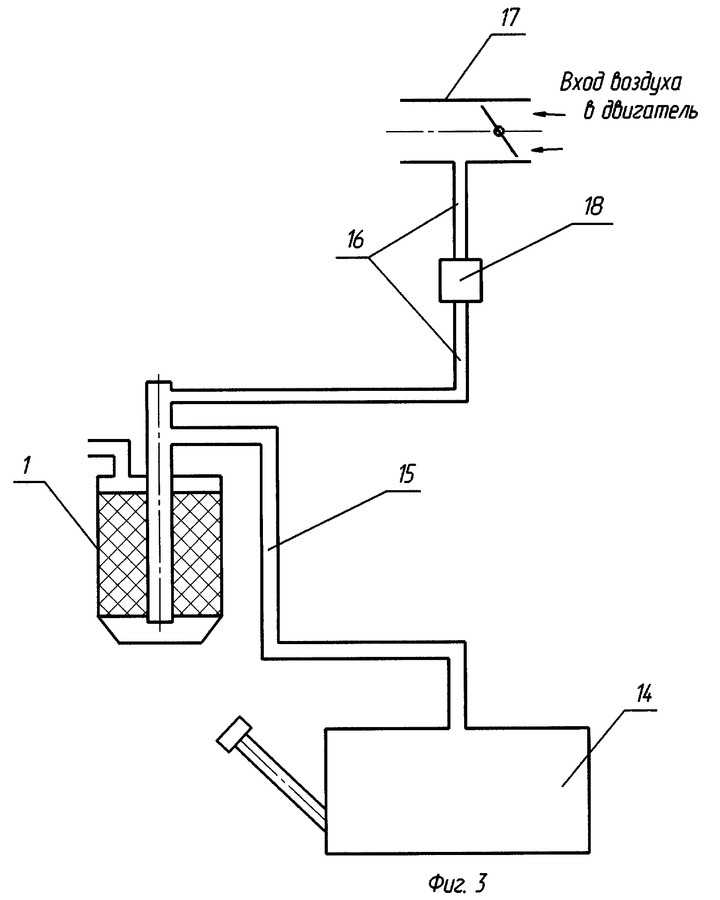

Адсорберы

с псевдоожиженным и плотно движущимся

слоем адсорбента. Периодичность работы

каждого адсорбера в установках, включающих

аппараты с неподвижным слоем, делает

их громоздкими (за исключением

короткоцикловых) и создает трудности

при их автоматизации. Этих недостатков

лишены адсорберы непрерывного действия

с псевдоожиженным и плотным движущимся

слоем адсорбента. Внедрение этих

Внедрение этих

установок в промышленность сдерживается

из-за недостаточной прочности адсорбентов,

подвергающихся в псевдоожиженном и

движущемся слоях интенсивному измельчению.

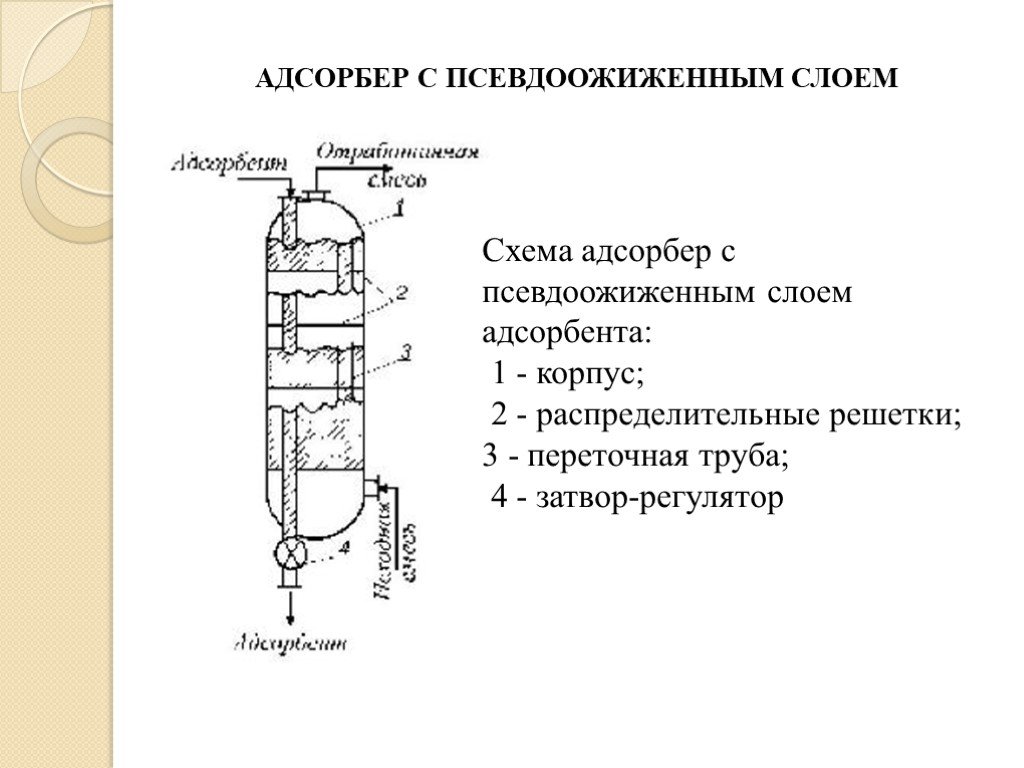

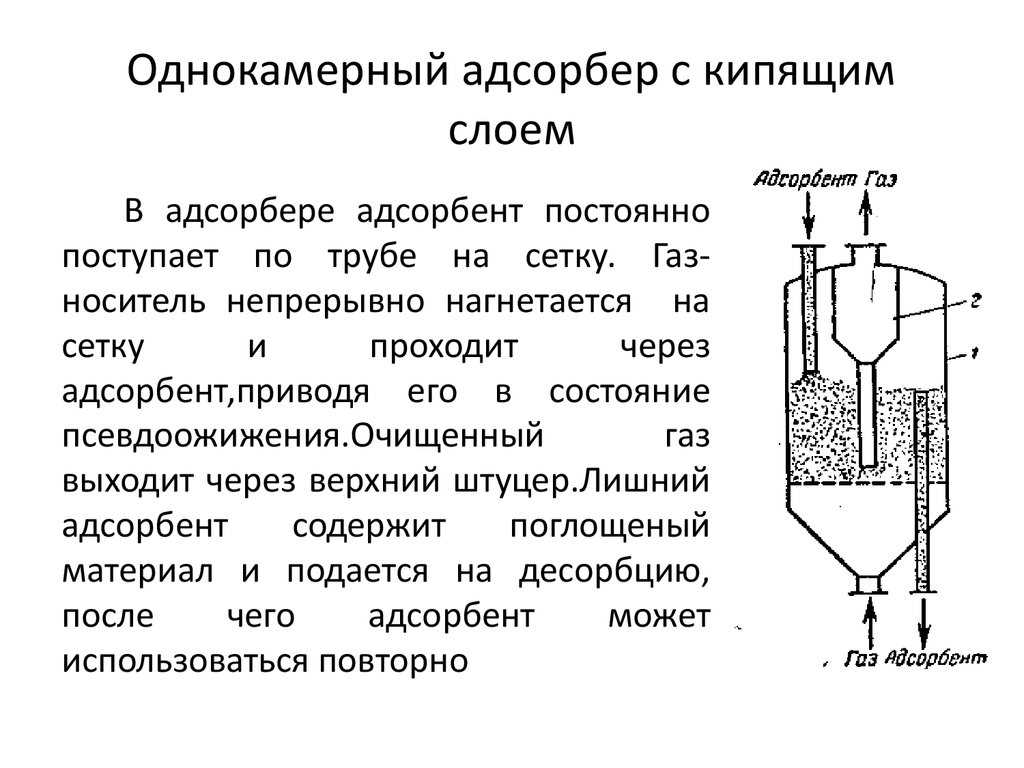

Аппараты

с псевдоожиженным слоем адсорбента в

целях снижения продольного перемешивания

секционированы по высоте. Их устройство

аналогично барботажным тарельчатым

колоннам.

Многоступенчатый

адсорбер с псевдоожиженным слоем состоит

из ряда секции, расположенных в

цилиндрическом корпусе 7. Секции разделены

распределителями и решетками 2. Адсорбент

входит в аппарат через верхнюю трубу и

далее по переточным трубам 3 движется

противотоком по отношению к сплошной

фазе, подаваемой снизу и отводимой

сверху. Отвод твердой фазы из аппарата

производится с помощью затвора-регулятора

4.

Аппарат

включает в себя адсорбционную I и

ректификационную II зоны, где, происходит

разделение подаваемой газовой смеси,

и десорбционную зону Ш, лучшую для

регенерации адсорбента. Зоны разделены

распределительными решетками. Адсорбент

непрерывно циркулирует в аппарате:

сначала охлаждается холодилънике 2,

затем проходит адсорбционную зону У,

где он преимущественно поглощает тяжелые

компоненты, обогащая газ легкой фракцией,

которую отбирают из зоны. При прохождении

При прохождении

адсорбентом ректификационной зоны

частично поглощенная легкая фракция

вытесняется парами тяжелой, выходящими

из десорбционной зоны III. Тяжелую фракцию

отбирают на выходе из десорбционной

зоны II. Регенерированный в зоне III горячий

адсорбент пневмотранспортом, С помощью

газодувки J, направляют в бункер 3, откуда

он снова поступает в холодильник.

6.1. Устройство и принцип действия адсорберов

По

способу организации процесса адсорбции

аппараты могут быть разделены на 2

группы: адсорберы периодического и

непрерывного действия. Если адсорбент

находится в аппарате в неподвижном

состоянии, то после достижения определенной

(заданной) степени насыщения его

необходимо заменить или регенерировать

(десорбировать). На время замены или

регенерации процесс адсорбции прерывается.

В аппаратах с подвижным адсорбентом

можно организовать постоянную замену

его части в одном адсорбере, не прекращая

подачу загрязненных газов.

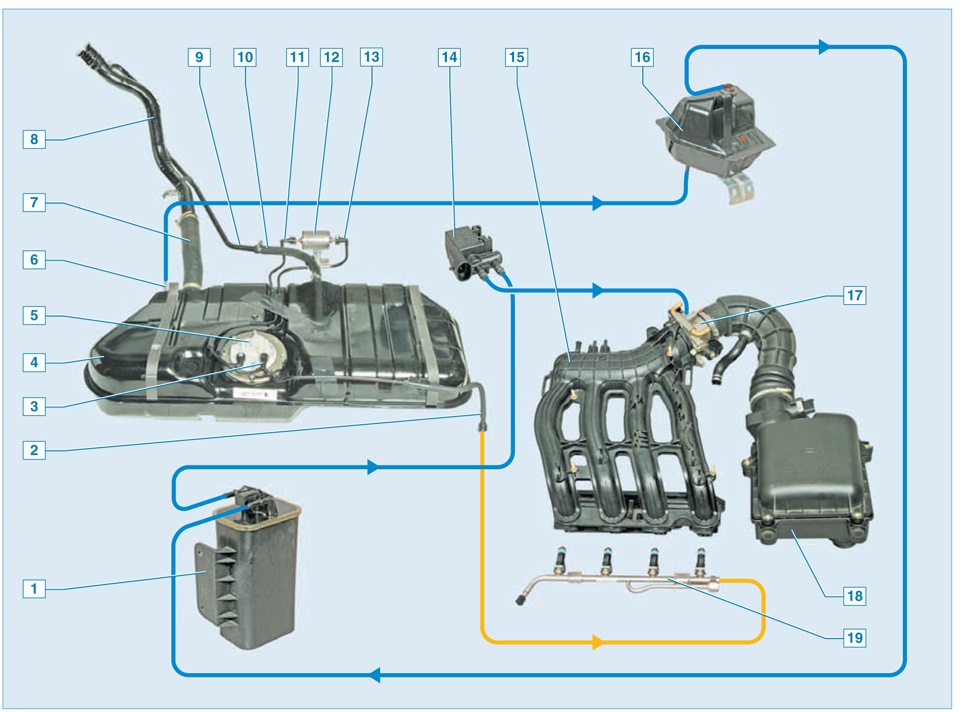

Принципиальные схемы адсорбционных

процессов показаны на рис. 29. При

29. При

применении зернистого адсорбента

используют схемы с неподвижным (рис.

29, а) и с движущимся адсорбентом (рис.

29, б). В первом случае процесс проводят

периодически. Вначале через адсорбент

L пропускают парогазовую смесь G

и насыщают его поглощаемым веществом

после этого пропускают вытесняющее

вещества В или нагревают адсорбент,

осуществляя таким образом десорбцию

(регенерацию адсорбента). Во втором

случае (рис. 29, б) адсорбент L

циркулирует в замкнутой системе,

насыщение его происходит в верхней —

адсорбционной — зоне аппарата, а его

регенерация в нижней — десорбционной.

При применении пылевидного адсорбента,

используют схему с циркулирующим

псевдоожиженным адсорбентом (рис.

29, в).

Рис. 29. Схемы

адсорбционных установок.

Эффективность

работы адсорбционной установки в первую

очередь зависит от соответствия способа

организации процесса, физико-химических

характеристик обрабатываемых газов и

адсорбента. По расходу, температуре,

По расходу, температуре,

влажности, давлению отбросных газов,

концентрации загрязнителя и его свойствам

подбираются вид адсорбента, конструкция

аппарата (с подвижным или неподвижным

слоем и т.д.), вид адсорбции (физическая

или химическая), режимы обработки

(периодическая или непрерывная).

Адсорберы

периодического действия используют в

тех случаях, если обрабатывают достаточно

большое количество газа или если газ

содержит значительные концентрации

сорбата, что делает выгодным регенерацию

сорбента, а также, если стоимость свежего

сорбента превышает стоимость регенерации.

Адсорберы

периодического действия с неподвижным

слоем поглотителя имеют различное

конструктивное исполнение

(рис. 30).

Рис. 30. Адсорберы

с неподвижными адсорбентом:

а

— вертикальный

цилиндрический с вертикальным кольцевым

слоем

адсорбента; б —

горизонтальный прямоугольного сечения

с вертикальным

слоем

между гофрированными сетками; в —

вертикальный цилиндрический с

горизонтальным слоем; г — горизонтальный

цилиндрический системы с

горизонтальным

слоем адсорбента. Стрелками указаны

Стрелками указаны

вход и выход

отбросных

газов или направление их движения.

Недостатком

вертикального расположения адсорбента

(рис. 30, а, б) является неравномерность

слоя по высоте, которая образуется при

загрузке, а также в процессе эксплуатации

из-за неравномерности усадки от истирания,

уноса и других причин. При работе

адсорбера через зоны с меньшим

сопротивлением проходит большее

количество отбросных газов, что ухудшает

степень очистки. Неравномерность слоя

адсорбента возрастает с увеличением

сечения аппарата. Поэтому пропускная

способность адсорберов с вертикальным

слоем адсорбента обычно не превосходит

1…1,5 м3/с.

Адсорберы

с горизонтальным расположением адсорбента

имеют значительно большую толщину слоя

(до 1 м) и существенно более высокую

пропускную способность. Так, вертикальные

(рис. 30, в) и горизонтальные (рис. 30, г)

адсорберы могут обрабатывать до 8 м3/с

и более отбросных газов. Конструкция

вертикального адсорбера ВТР диаметром

3000 мм приведена на рис. 31.

31.

Рис. 31. Конструкция

вертикального адсорбера с горизонтальным

слоем.

Размещая

адсорбент в аппарате горизонтально

высоким слоем, можно практически

устранить влияние неравномерности слоя

на степень очистки газов, но при этом

возрастает аэродинамическое сопротивление

адсорбера. Кроме того частицы адсорбента

в высоком слое интенсивно прогреваются

из-за слабого теплоотвода из зоны

конденсации, что уменьшает сорбционную

емкость адсорбента и нежелательно

вследствие возможности возгорания.

Если концентрация загрязнителя высока,

то может стать необходимым и искусственное

охлаждение слоя адсорбента.

В

большинстве случаев очистка технологических

газов ведется в адсорберах периодического

действия с регенерацией адсорбента.

Непрерывность очистки обеспечивают

при этом компоновкой адсорберов,

одновременно задействованных на

различных стадиях процесса, в группы

от 2 до 4. В группе из 4 адсорберов с

активированным углем и десорбции паром

стадии процесса организуют следующим

образом. В одном аппарате происходит

В одном аппарате происходит

адсорбционная очистка газов, в другом

— десорбция, в третьем — осушка, в четвертом

— охлаждение адсорбента. Время каждой

стадии принимают одинаковым с расчетным

временем процесса адсорбции. Если

задействованы только 2 аппарата, то в

одном из них проводят адсорбцию, а в

другом — последовательно остальные три

стадии. При этом суммарная продолжительность

стадий десорбции, осушки и охлаждения

должна быть равна продолжительности

адсорбции.

В

схеме периодической адсорбции, приведенной

на рис. 32, адсорбер может работать по

трем технологическим циклам: четырехфазному,

трехфазному и двухфазному. При

четырехфазном цикле последовательно

проводятся адсорбция, десорбция, сушка

и охлаждение адсорбента. Три последние

стадии представляют собой процесс

регенерации адсорбента, т. е. восстановления

его способности поглощать целевые

компоненты из исходной смеси. В трехфазном

цикле адсорбент после регенерации

охлаждается исходной смесью в начале

фазы адсорбции. При двухфазном цикле

При двухфазном цикле

часть исходной смеси подается в адсорбер

сначала с подогревом, а потом без него,

или же в течение всей стадии адсорбции

смесь подается при одной температуре.

Этим достигается совмещение сушки и

охлаждения со стадией адсорбции.

Непрерывность

процесса по газовой фазе обеспечивается

соединением нескольких одинаковых

адсорберов в батарею.

Несомненным

достоинством таких установок является

их простота и надежность, что при

современных возможностях автоматизации

компенсирует недостатки, связанные с

периодичностью действия отдельных

аппаратов.

Для

обеспечения непрерывной работы установки

необходимо иметь в схеме не менее двух

адсорберов. Обычно, учитывая разное

время протекания стадий, в одной установке

монтируют от трех до шести адсорберов.

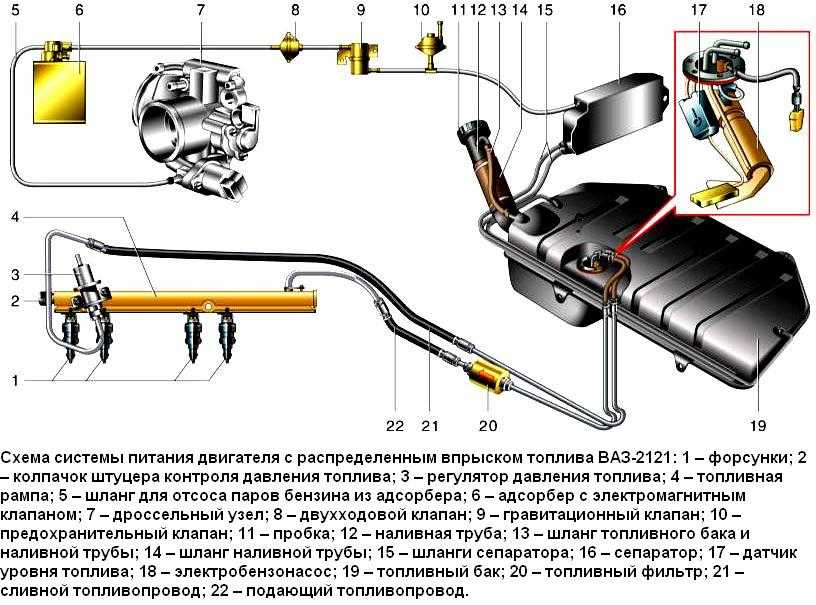

Исходная

смесь подается в адсорбер 1 вентиляторами

2 через рукавные фильтры 3, огнепреградитель

4 с разрывными мембранами и холодильник

5. Число адсорберов определяется в

соответствии с графиком работы установки,

составляемым в зависимости от

производительности одного аппарата и

продолжительности отдельных фаз цикла.

Очищенный

в результате адсорбции газ удаляется

из адсорбера. По окончании фазы адсорбции

линия подачи исходной смеси (вентилятор,

фильтр, огнепреградитель, холодильник)

переключаются на следующий адсорбер,

в котором уже прошли стадии регенерации

адсорбента (десорбция, сушка, охлаждение),

а в первом аппарате начинается десорбция.

Рис. 32. Схема

адсорбционной установки периодического

действия

с

неподвижным слоем адсорбента:

1 – адсорбер, 2, 10,

12 – вентиляторы, 3 – фильтры, 4 –

огнепреградитель,

5, 8 – холодильник,

6 – разделитель, 7 – конденсатор, 9 –

сборник,

11 – калорифер, 13

— гидрозатвор

Острый

пар давлением 0,3…0,5 МПа подается на

десорбцию в адсорбер 1 (давление в

адсорбере до 0,05 МПа) через штуцер Б.

Смесь

извлекаемого компонента с так называемым

динамическим паром (пар, который не

конденсируется в слое адсорбента)

выходит из адсорбера через штуцер А и

поступает через разделитель 6 в конденсатор

7, холодильник 8 и сборник 9. Из сборника

Из сборника

9 смесь идет на разделение (отстаивание,

ректификация и т. д.).

Образовавшийся

в адсорбере конденсат греющего пара

(часть пара, идущего на нагрев системы

до температуры процесса, на десорбцию

извлекаемого компонента, на компенсацию

отрицательной теплоты смачивания

адсорбента водой и на компенсацию потерь

тепла) удаляется через гидрозатвор 13.

Воздух

для сушки вентилятором 10 нагревается

в калорифере 11 до 80—100°С, подается в

адсорбер через штуцер А и удаляется из

адсорбера через штуцер Б.

Вентилятор 12 через штуцер А

подает на

охлаждение адсорбента атмосферный

воздух, который удаляется из адсорбера

через штуцер Б (при наличии в схеме

только двух адсорберов для этой цели

может быть использован вентилятор 10).

На этом цикл заканчивается, и адсорбер

переключается на стадию адсорбции.

Продолжительность фаз процесса принято

изображать в виде графиков или таблиц,

называемых циклограммами.

Выбор

цикла (четырех-, трех- или двухфазный)

определяется технико-экономическим

расчетом, проводимым в каждом конкретном

случае в зависимости от назначения

процесса (рекуперация, обезвреживание

отходов производства, создание безопасных

условий труда и т. п.).

п.).

Для

нестационарного адсорбера с закрепленным

слоем необходимо определить момент

проскока. Проскок происходит, когда

изменяющаяся концентрация загрязнителя

в выходящем газовом потоке достигает

определенного заданного значения,

которое может быть, например, равно

величине, допускаемой стандартами для

данного выброса. Время, необходимое для

достижения проскока, определяется из

уравнений массопереноса и условий

равновесия; оно, в свою очередь, позволяет

определить необходимое количество

адсорбента.

Как правило, время до наступления

проскока уменьшается с уменьшением

высоты слоя и увеличением размера частиц

адсорбента, скорости подачи сырья и

концентрации растворенного вещества

в нем.

Диаметр

адсорбционного слоя рассчитывают, как

и в случае абсорбции, исходя из допустимой

величины гидравлического сопротивления.

Основные

конструктивные характеристики

горизонтальных и вертикальных адсорберов

системы ВТР приведены в таблице приложения

17.

Обзор технологии контроля за загрязнением воздуха: Адсорбция

Многие загрязняющие вещества, как природные, так и синтетические, являются газообразными по своей природе и требуют специальной технологии для эффективного удаления загрязняющих веществ из потока выхлопных газов или технологического газа. Газообразные промышленные загрязнители могут включать:

- Кислые газы (соляная кислота, серная кислота, сероводород и многие другие)

- Неорганические газы (оксиды серы, оксиды азота, аммиак и т. д.)

- Органические газы (этилен, бензол, этанол и многие другие летучие органические соединения [ЛОС] или опасные загрязнители воздуха [ОВЗ])

Существует несколько доступных технологий, которые могут обеспечить контроль (удаление) газообразных загрязнителей. Этот блог предоставит вам высокоуровневое описание и обзор адсорбции как технологии контроля загрязнения воздуха органическими загрязнителями. В будущих блогах будут рассмотрены другие технологии, которые могут стать альтернативой окислению/сжиганию.

Хотя CPI не предоставляет все доступные технологии, мы серьезно относимся к нашему консультативному анализу приложений, и когда более подходящая технология может предложить некоторые преимущества, мы предложим нашим клиентам другие варианты лечения.

В нашем предыдущем блоге мы описали процесс Поглощения. Если вы пропустили обсуждение «Поглощения», вы можете прочитать его здесь.

АДСОРБЦИЯ

Адсорбция – это процесс массопереноса, при котором пористое твердое вещество вступает в контакт с жидким или газообразным потоком для селективного удаления загрязняющих веществ или примесей путем осаждения (адсорбции) их на твердое тело. Удаляемые загрязнения называются адсорбатом, а твердое вещество, осуществляющее адсорбцию, называется адсорбентом.

Адсорбционные устройства широко используются во многих отраслях промышленности. В целом, некоторые органические и неорганические соединения с молекулярной массой более 45 могут быть хорошим адсорбатом. Адсорбция часто используется в приложениях, где желательно извлечение адсорбата или если концентрация адсорбата очень низкая, а другие виды очистки от загрязнений были бы непомерно дорогими. Некоторые распространенные промышленные операции, в которых органические выбросы и запахи можно эффективно контролировать с помощью адсорбции, включают сухую чистку, обезжиривание, покрытие поверхности, обработку резины, глубокую печать и другие. Адсорбцию также можно использовать для очистки потоков всасываемого или циркулирующего воздуха, а также для фракционирования некоторых газов.

Адсорбция часто используется в приложениях, где желательно извлечение адсорбата или если концентрация адсорбата очень низкая, а другие виды очистки от загрязнений были бы непомерно дорогими. Некоторые распространенные промышленные операции, в которых органические выбросы и запахи можно эффективно контролировать с помощью адсорбции, включают сухую чистку, обезжиривание, покрытие поверхности, обработку резины, глубокую печать и другие. Адсорбцию также можно использовать для очистки потоков всасываемого или циркулирующего воздуха, а также для фракционирования некоторых газов.

Процесс адсорбции может быть как физическим, так и химическим процессом. При физической адсорбции молекулы адсорбата (загрязнителя) прилипают к адсорбирующим материалам за счет силы физического сцепления, называемой «силами Ван-дер-Ваальса». При химической адсорбции между адсорбатом и адсорбентом образуется химическая связь. Эта связь называется «хемосорбцией». Хемосорбция обычно происходит при повышенных температурах, когда для разрыва химических связей необходима энергия. Хемосорбция — это, по сути, тот же процесс, что и каталитическое окисление (вы можете узнать больше о каталитическом окислении, перейдя по этой ссылке). В этом блоге мы ограничим наше обсуждение физической адсорбцией.

Хемосорбция — это, по сути, тот же процесс, что и каталитическое окисление (вы можете узнать больше о каталитическом окислении, перейдя по этой ссылке). В этом блоге мы ограничим наше обсуждение физической адсорбцией.

Наиболее распространенными адсорбентами, используемыми в промышленности, являются активированный уголь, силикагель, активированный оксид алюминия (оксид алюминия) и цеолит. Некоторыми характеристиками, важными для выбора адсорбента, являются размер и распределение портов, размер частиц, химическая природа, площадь поверхности и полярность поверхности. Полярность определяет тип адсорбата, для которого тот или иной конкретный адсорбент будет иметь наилучшие характеристики. Активированный уголь является наиболее распространенным неполярным адсорбентом. Полярные адсорбенты имеют большое свойство поглощать влагу. Поскольку большинство промышленных выхлопных газов содержат влагу, использование полярных адсорбентов для систем контроля загрязнения воздуха существенно ограничено.

Наиболее эффективным методом стимулирования адсорбции является использование уплотненного слоя, через который проходит очищаемый поток загрязненного воздуха. При прохождении потока через слой происходит адсорбция загрязнений, и очищенный воздух выходит из насадочного слоя. Адсорбент имеет фиксированное количество загрязняющих веществ, которые он может удерживать. Точная емкость зависит от многих факторов и называется изотермой адсорбции. Один из способов подумать об адсорбционной способности — рассмотреть обычную губку, удерживающую воду. В этом примере вода является адсорбатом, а губка — адсорбентом. Губка имеет много пор, в которых адсорбируется вода. Как только эти поры полностью заполнены, губка больше не может принимать воду. Это называется прорывом, когда адсорбент полностью насыщается адсорбатом и уже не эффективен.

Существует два основных типа адсорбционных систем; стационарная кровать или непрерывная. Стационарные кровати или системы упакованных кроватей являются довольно простыми устройствами. Продуманный дизайн будет направлен на максимальное увеличение площади поверхности для обеспечения полного и равномерного использования адсорбента. Примерная блок-схема показана ниже. В этой системе загрязненный газ поступает в сосуд с неподвижным слоем сбоку. Адсорбирующий материал (считайте, что это активированный уголь) содержится в уплотненном слое, который обеспечивает максимально возможную открытую площадь поверхности. Загрязненный воздух поступает в набивку с активированным углем и движется к центру, где находится распределитель выхлопных газов. Отработанный воздух выходит из адсорбера с неподвижным слоем чистым от загрязняющих веществ.

Продуманный дизайн будет направлен на максимальное увеличение площади поверхности для обеспечения полного и равномерного использования адсорбента. Примерная блок-схема показана ниже. В этой системе загрязненный газ поступает в сосуд с неподвижным слоем сбоку. Адсорбирующий материал (считайте, что это активированный уголь) содержится в уплотненном слое, который обеспечивает максимально возможную открытую площадь поверхности. Загрязненный воздух поступает в набивку с активированным углем и движется к центру, где находится распределитель выхлопных газов. Отработанный воздух выходит из адсорбера с неподвижным слоем чистым от загрязняющих веществ.

После полного насыщения адсорбента адсорбатом (что приводит к проскоку) в системе требуется замена отработанных материалов новыми материалами. Обычно это достигается через субподрядчика, который специализируется на адсорбирующих материалах и обслуживании. Отработанный адсорбент будет термически очищен субподрядчиком на специально предназначенных для этого объектах за пределами площадки.

Системы непрерывного действия более сложны и обеспечивают непрерывную работу без необходимости ручной замены адсорбентов. Эти системы обеспечивают десорбцию адсорбатов на месте с адсорбента. Это может быть достигнуто с помощью перегретого или насыщенного пара. В этих системах адсорбат можно конденсировать, собирать и повторно использовать в процессе. Процесс точно такой же, как описано выше, но в системе используются два адсорбера. Газы адсорбируются в одном блоке, а другой блок десорбируется паром. Выхлоп из десорбированного слоя можно конденсировать для повторного использования растворителя или других полезных целей.

Второй тип непрерывного адсорбционного устройства представляет собой цеолитовый концентратор или роторный концентратор. В этих системах гидрофобный цеолит разработан в монолитном роторе, в котором поток загрязненного воздуха проходит через большую часть ротора. Для десорбции растворителей из цеолита и окончательной деструкции используется встроенный термоокислитель. Вращающиеся концентраторы или цеолитовые адсорберы получили широкое распространение в промышленных приложениях по контролю загрязнения воздуха, которые имеют очень большие объемы и низкие концентрации. Вы можете узнать больше о роторных концентраторах, перейдя по этой ссылке.

Вращающиеся концентраторы или цеолитовые адсорберы получили широкое распространение в промышленных приложениях по контролю загрязнения воздуха, которые имеют очень большие объемы и низкие концентрации. Вы можете узнать больше о роторных концентраторах, перейдя по этой ссылке.

Использование адсорбционных систем в качестве устройства контроля загрязнения воздуха или снижения выбросов летучих органических соединений получило широкое признание. Эти системы особенно популярны для пахучих газовых потоков, где неприятный запах вызван очень низкими концентрациями органических материалов. Кроме того, эти системы могут обеспечить экономически эффективное снижение загрязнения при низких концентрациях и могут даже обеспечивать возможность извлечения или повторного использования адсорбата. Однако есть ряд ограничений, которые следует понимать:

- Как правило, органические концентрации выше нескольких частей на миллион (ppm) могут привести к полному насыщению адсорбата и, следовательно, к необходимости частой замены среды.

В зависимости от адсорбирующего материала и частоты замены годовая стоимость эксплуатации может значительно превышать стоимость других очистных устройств.

В зависимости от адсорбирующего материала и частоты замены годовая стоимость эксплуатации может значительно превышать стоимость других очистных устройств. - чувствительны к твердым частицам (в виде тумана или твердых частиц) и могут вызвать закупорку. Предварительная обработка туманов и твердых частиц может потребоваться для продления срока службы адсорбента и обеспечения безопасных условий эксплуатации.

- ЛОС с низким давлением паров легко конденсируются. Конденсат может прилипать и скапливаться на поверхности адсорбента, что отрицательно сказывается на производительности.

- Влажность может временно снизить производительность. Как правило, если содержание водяного пара составляет около 2,5 объемных процентов или более, следует провести тщательный анализ.

- Загрязненный воздушный поток должен иметь относительно низкую температуру. Хорошее эмпирическое правило для большинства адсорбентов составляет менее 100 ° F.

- Некоторые адсорбенты могут создавать проблемы с безопасностью из-за горючей пыли или реакции с оксигенированными органическими веществами, которые могут создавать экзотермические условия.

- В некоторых регионах, регулируемых EPA, может потребоваться использование анализаторов ЛОС для обеспечения эффективности (убедившись, что ЛОС адсорбируются на эффективной среде). Это оборудование увеличивает стоимость и сложность системы и может не дать адекватного предварительного уведомления о снижении производительности.

Адсорберы

Адсорбция — это лишь одна из технологий, используемых для удаления газообразных загрязнителей. Как уже упоминалось, существует несколько других технологий, которые также обеспечивают контроль загрязнения воздуха. Пожалуйста, следите за обновлениями, поскольку мы продолжаем освещать следующие темы в следующих блогах:

- Поглощение (завершено, подробнее)

- Конденсат

- Биологическая фильтрация

- Окисление или сжигание

В то же время, если у вас есть какие-либо вопросы, пожалуйста, свяжитесь с нами.

Основы адсорбции активированным углем

Активированный уголь применяется в более чем 2500 коммерческих продуктах. Большинство установок по очистке сточных вод используют углерод для очистки воды и воздуха, выходящих из помещения. Однако вы не найдете их характеристик и свойств, охватываемых «формальным» образованием. Вы узнаете о них на работе.

Большинство установок по очистке сточных вод используют углерод для очистки воды и воздуха, выходящих из помещения. Однако вы не найдете их характеристик и свойств, охватываемых «формальным» образованием. Вы узнаете о них на работе.

Активированный уголь представляет собой инертный твердый адсорбирующий материал, обычно используемый для удаления различных растворенных загрязнителей из воды и технологических потоков газовой фазы. Он производится практически из любого сырья, содержащего углерод, в том числе из скорлупы кокосовых орехов и представителей семейства углей, о чем многие читатели уже знают.

Адсорбция – это накопление газа или жидкости на поверхности жидкого или твердого субстрата в отличие от абсорбции, при котором проникающее вещество проникает в объем или объем субстрата.

Активированный уголь является пористым, недорогим и легко доступным для использования в качестве адсорбента, обеспечивая большую площадь поверхности для удаления загрязняющих веществ. Он имеет большую полезную площадь поверхности на грамм, чем любой другой материал, доступный для физической адсорбции. На самом деле, чайная ложка активированного угля имеет большую площадь поверхности, чем футбольное поле.

Он имеет большую полезную площадь поверхности на грамм, чем любой другой материал, доступный для физической адсорбции. На самом деле, чайная ложка активированного угля имеет большую площадь поверхности, чем футбольное поле.

Физические явления

Из-за своих редких характеристик активированный уголь обладает исключительной способностью улавливать растворенные в воде загрязняющие вещества, в том числе вещества, усиливающие вкус, запах, цвет и токсичность. Удаление происходит посредством явлений адсорбции, основанных на поверхностных взаимодействиях между загрязняющими веществами и поверхностями углеродных графитовых пластинок.

Эти взаимодействия загрязняющих веществ с углеродной поверхностью происходят за счет сил Ван-дер-Ваальса и индуцированных дипольных взаимодействий. Графитовые пластинки активированного угля индуцируют нейтральные органические молекулы во внутримолекулярные диполи. Индуцированные диполи заставляют молекулы притягиваться друг к другу и слипаться, поэтому они осаждаются из раствора в наноразмерных порах или адсорбционных пространствах углерода. Это называется преждевременной конденсацией, которой способствует активированный уголь.

Это называется преждевременной конденсацией, которой способствует активированный уголь.

Рисунок 1. На этих изображениях показан активированный уголь, изготовленный из древесины, скорлупы кокосовых орехов и битуминозного угля. Все изображения предоставлены активированным углем PACS.

Производители активированного угля используют различное сырье и параметры процесса, чтобы получить различные распределения размеров пор. Правильный выбор структуры пор имеет важное значение для решения проблем водной и газообразной фаз с активированным углем.

На рис. 1 показаны реалистичные изображения активированного угля, изготовленного из древесины, скорлупы кокосовых орехов и битуминозного угля. Эти типы углерода продаются и используются в различных формах: порошок, гранулы, гранулы, блоки и композиты. Разница видна в размере графитовых пластинок, представленных жирными черными линиями, и в том, насколько близко они расположены друг к другу, как показано на рисунке.

Порошкообразный активированный уголь

Порошкообразные частицы активированного угля микронного размера измельчаются из миллиметрового гранулированного активированного угля и демонстрируют более быструю кинетику и большую способность к удалению загрязняющих веществ по сравнению с углями с более крупными частицами.

Порошкообразный активированный уголь можно использовать при спорадических эпизодах загрязнения, таких как цветение водорослей и промышленные разливы, которые загрязняют городские сточные воды. Порошок можно добавить в отстойник процесса осветления, чтобы удалить эти загрязнения с помощью активированного угля. Он также может защитить неподвижные слои активированного гранулированного угля от внезапного загрязнения.

Заводы могут использовать порошок вместо этого, если у них нет инфраструктуры для использования гранулированного активированного угля или недостаточно гранулированного угля между входящим и выходящим потоком для экономичного использования для удаления спорадических эпизодов загрязнения. Одноразовый порошкообразный активированный уголь используется в качестве периодического процесса для удаления загрязняющих веществ до приемлемого регулируемого максимального уровня загрязнения (MCL), но не обязательно до нулевого или необнаруженного загрязнения.

Гранулированный активированный уголь

Гранулированный активированный уголь миллиметрового размера может удалять загрязняющие вещества до концентраций ниже пределов аналитического обнаружения, и по сравнению с порошком для его использования требуется только около одной четверти количества углерода между входящим и выходящим потоком.

Однако заводу требуется надлежащая инфраструктура для установки свежего угля и удаления отработанного гранулированного активированного угля для реактивации печи. Реактивированный активированный уголь стоит примерно вдвое меньше, чем свежий или неиспользованный гранулированный активированный уголь. Использование гранулированного активированного угля представляет собой непрерывный процесс и представляет собой продукт многократного использования, основанный на термической реактивации. Термическая реактивация позволяет классифицировать углерод как «зеленую химию».

Там, где вероятность промышленного загрязнения относительно высока, необходимо иметь больше активированного угля на случай возможных чрезвычайных ситуаций. Его можно хранить в стационарных емкостях между входящим и выходящим потоком, а также требуется больше порошкообразного углерода.

Наконец, пеллеты или очень большие угольные гранулы используются для контроля паровой фазы городских сточных вод, сероводорода и других запахов. Эти относительно крупные формы активированного угля позволяют потокам газа беспрепятственно проходить через угольные слои. Это уменьшает использование вентиляторов и энергии, необходимой для продувки газовых потоков через плотные слои. Обычный и каталитический уголь используются для контроля запаха сероводорода.

Эти относительно крупные формы активированного угля позволяют потокам газа беспрепятственно проходить через угольные слои. Это уменьшает использование вентиляторов и энергии, необходимой для продувки газовых потоков через плотные слои. Обычный и каталитический уголь используются для контроля запаха сероводорода.

С обычным углеродом подвижный сероводород окисляется до иммобилизованной серы, которая накапливается на поверхности углерода. Использование накопления элементарной серы на рабочем углероде определило, когда уголь необходимо заменить свежим углеродом в лабораториях. Каталитические угли превращают сероводород в серную кислоту путем окисления. Серная кислота на этом каталитическом угле может быть смыта водой с использованного угля и повторно использована на месте многократно.

Рис. 2. Конфигурация горизонтального слоя выглядит так, тогда как в вертикальном слое используется гравитационный поток.

Зона массопереноса

При применении в водной и газовой фазе образуется движущаяся зона массового переноса загрязняющих веществ (MTZ) по мере того, как более загрязненная вода или газ проходит через слой. Углеродные слои обычно имеют глубину от 3 до 10 футов и состоят из стратифицированного активированного угля, где частицы меньшего размера находятся наверху рабочего угольного слоя, а частицы самого большого размера находятся внизу.

Углеродные слои обычно имеют глубину от 3 до 10 футов и состоят из стратифицированного активированного угля, где частицы меньшего размера находятся наверху рабочего угольного слоя, а частицы самого большого размера находятся внизу.

Не смешивайте использованный и неиспользованный уголь в процессе. MTZ, показанный на рис. 2, имеет горизонтальную конфигурацию пласта, но пласты обычно располагаются вертикально, чтобы использовать преимущества гравитационного потока. После обратной промывки необходимо поддерживать стратификацию слоя, чтобы удалить твердые частицы, которые могут скапливаться на поверхности слоя.

Активированный уголь удаляет водорастворимые органические и твердые вещества из воды путем обратной промывки. Данный МТЗ имеет три рабочие зоны:

- Зона 1 (между А и Б, часть общей длины угольного слоя) используется полностью и уже не удаляет водорастворимые загрязнения.

- Зона 2 (между B и C) удаляет различные количества загрязняющих веществ.

Форма этой кривой будет отражать профиль концентрации загрязняющих веществ, выходящих из угольного слоя при прорыве. В системах с водой обычно расстояние MTZ между B и C намного больше, чем в системах с газовой фазой, которые обычно имеют гораздо меньшие значения MTZ. Форма MTZ может быть острой или широкой в зависимости от того, насколько сильно углерод адсорбирует адсорбаты.

Форма этой кривой будет отражать профиль концентрации загрязняющих веществ, выходящих из угольного слоя при прорыве. В системах с водой обычно расстояние MTZ между B и C намного больше, чем в системах с газовой фазой, которые обычно имеют гораздо меньшие значения MTZ. Форма MTZ может быть острой или широкой в зависимости от того, насколько сильно углерод адсорбирует адсорбаты. - Зона 3 (между C и D) представляет собой неиспользованный активированный уголь. С увеличением срока службы кровати и воздействием загрязняющих веществ расстояние между A и B увеличивается, а между C и D уменьшается. Расстояние МТЗ от В до С постоянно.

Максимальная производительность

Для повышения производительности и экономичности типичная конфигурация при эксплуатации нескольких слоев активированного угля представляет собой последовательную серию. Несколько последовательных слоев позволяют полностью использовать угольный слой за счет прорыва, при котором концентрация загрязняющих веществ на входе и выходе эквивалентна. Это связано с тем, что в процессе работы любые оставшиеся резервные кровати в серии запускают другой МТЗ по мере необходимости.

Это связано с тем, что в процессе работы любые оставшиеся резервные кровати в серии запускают другой МТЗ по мере необходимости.

Эта конфигурация ведущего и ведомого слоя позволяет обрабатывать максимальное количество галлонов воды на фунт активированного угля, прежде чем отработанный уголь необходимо будет заменить свежим.

Рабочая цель – качественная питьевая вода по минимальной цене. Последние слои активированного угля в последовательной серии завершают полировку для удаления следов загрязняющих веществ и обеспечения безопасной и качественной питьевой воды. Заменяя более ранние полностью отработанные углеродные слои свежим углеродом (когда концентрации на входе и выходе из слоя эквивалентны), более поздние слои дольше функционируют в качестве окончательного полировщика и обеспечивают запас прочности.

Когда образцы берутся для профилирования углеродного слоя, они должны быть взяты сверху, посередине и снизу. Этот тип отбора проб позволяет более точно определить местонахождение МТЗ и оставшееся время работы угольного слоя.

Отработанный активированный уголь

Активированный уголь не вечен. Он нуждается в периодической замене на свежий первичный или реактивированный уголь. Поры или физические адсорбционные пространства, которые представляют собой объемы нанометрового размера между графитовыми пластинками, в конечном итоге заполняются и больше не способны удалять адсорбаты. Углеродные поры неоднородны и различаются по энергии адсорбции от сильной до слабой. Обратите внимание на расстояние между пластинами графита на рисунке 1. Пластинки углеродного графита, расположенные близко друг к другу, обеспечивают высокую потенциальную энергию адсорбции, а большие расстояния между пластинами имеют относительно низкую энергию адсорбции.

Заводы по производству питьевой воды имеют два основных варианта замены: приобрести чистый или неиспользованный уголь или использовать реактивированный уголь. После нескольких циклов реактивации эффективность активированного угля снизится, и его необходимо будет заменить свежим, первичным углем.

Иногда полезно расширить распределение пор по размерам при реактивации, особенно для более крупных молекул и адсорбатов с более высокой молекулярной массой. Однако водорастворимые соединения с низкой молекулярной массой в следовых концентрациях, такие как тригалометаны, могут не так легко адсорбироваться и могут иметь более длительный MTZ при использовании реактивированного угля с более широким распределением пор по размерам.

Дальнейшее обсуждение этой темы будет посвящено методам испытаний, которые помогут персоналу водоочистных сооружений выбрать наилучший активированный уголь для данного применения и контролировать эффективность и жизненный цикл угля до момента его окончательной утилизации.

Генри Новицки, доктор философии. и MBA, является президентом и старшим научным сотрудником PACS Activated Carbon Services. С ним можно связаться по адресу [email protected], 724-457-6576 или pacslabs.com. Джордж Новицки — директор лаборатории PACS. С ним можно связаться по адресу george@pacslabs.

В зависимости от адсорбирующего материала и частоты замены годовая стоимость эксплуатации может значительно превышать стоимость других очистных устройств.

В зависимости от адсорбирующего материала и частоты замены годовая стоимость эксплуатации может значительно превышать стоимость других очистных устройств.

Форма этой кривой будет отражать профиль концентрации загрязняющих веществ, выходящих из угольного слоя при прорыве. В системах с водой обычно расстояние MTZ между B и C намного больше, чем в системах с газовой фазой, которые обычно имеют гораздо меньшие значения MTZ. Форма MTZ может быть острой или широкой в зависимости от того, насколько сильно углерод адсорбирует адсорбаты.

Форма этой кривой будет отражать профиль концентрации загрязняющих веществ, выходящих из угольного слоя при прорыве. В системах с водой обычно расстояние MTZ между B и C намного больше, чем в системах с газовой фазой, которые обычно имеют гораздо меньшие значения MTZ. Форма MTZ может быть острой или широкой в зависимости от того, насколько сильно углерод адсорбирует адсорбаты.