Автоматические коробки передач ZF-Ecomat. Zf производитель акпп

Коробки передач ZF

Потребность в 16-ступенчатых коробках возникала у «КАМАЗа» в начале 2000-х годов, когда завод осваивал производство тяжелых грузовиков полной массой 33-41 тонн или в составе автопоезда – 44 тонны. Чем мельче разбит диапазон передаточных чисел коробки, тем меньше надрывается двигатель, быстрее и легче разгоняется автопоезд, проще одолевать подъемы, мотор можно держать в экономичном диапазоне оборотов. В то время челнинцы начали закупать коробки у ZF, но очень небольшими партиями. Окончательно поверить в потенциал нового клиента немцев заставила череда побед команды «КАМАЗ-Мастер» на супермарафонах «Дакар», которые стали рядовым событием для челнинской команды с начала 2000-х. Спортивные автомобили собирают на отдельном производстве, с дизелем серии ЯМЗ-840 (по разным оценкам от 850 до 1050 л. с.), с которым агрегатируется именно 16-ступенчатая коробка ZF 16S251, рассчитанная на момент 2500 Н.м. В январе 2005 года, как только закончился очередной победный для «КАМАЗа» «Дакар», было принято решение о создании совместного предприятия. А ведь эти коробки применяют на гонках и DAF, MAN, IVECO, Renault – специалисты ZF с гордостью говорят перевозчикам об этом.

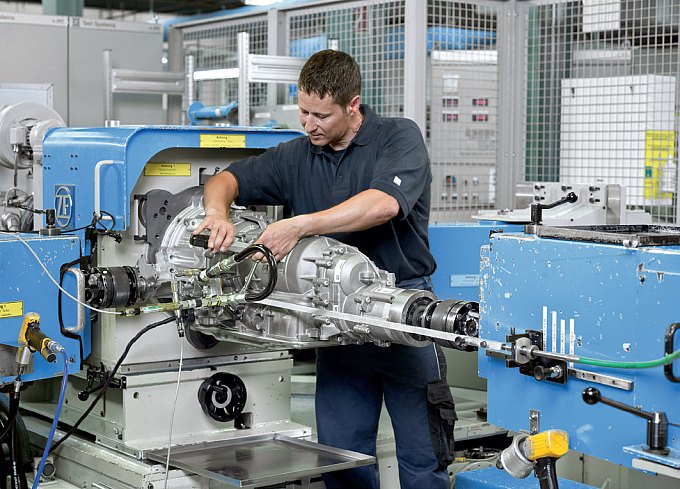

Отлаженная технология

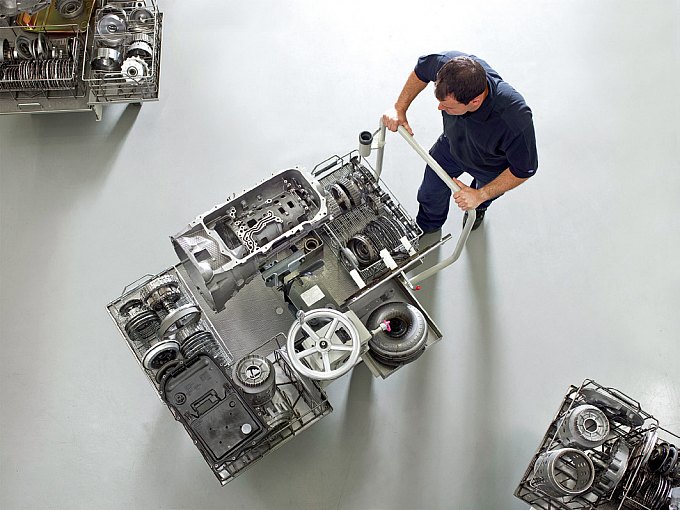

С самого основания, с конца 2005-го года, производство ООО «ЦФ КАМА» располагалось на арендованной у «КАМАЗа» территории площадью около 5 тыс. кв. метров. Новый же, собственный производственный корпус располагает почти в пять раз большими площадями: 22,1 тыс. м2, из которых 18,5 тыс. м2 – непосредственно производственные площади и логистические зоны. Такой простор оценят не только старые сотрудники СП – их работает около 350 человек, но и новые, которых планируется принять на работу с учетом увеличения объемов производства. А это (к декабрю 2014 года) еще около 150 человек. Дополнительные «квадраты» не будут пустовать – на площадях размещают новое оборудование, способствующее расширению номенклатуры производимых в России деталей коробок передач, и, что немаловажно – термическое производство. Раньше термообработку деталей делали на соответствующем производстве «КАМАЗа». Дело в том, что в качестве материала шестерен коробок ZF применяют цементируемые стали, естественно, одобренные немцами. Такая сталь дешевле легированной, но требует очень тщательного соблюдения технологий при цементации. Напомним, процесс цементации стальной детали – насыщение ее поверхностного слоя углеродом. Это придает поверхности высокую твердость, но оставляет вязкой, стойкой к удару сердцевину. Пример цементации, который на слуху у автомобилистов, – поршневой палец. Открытие нового корпуса лишний раз подтверждает, что в Челнах с самого начала работы СП стремились организовать не отверточную сборку коробок из привезенных в «мешках» комплектов, а именно полноценное производство, под освоение всей номенклатуры деталей. Среди производств ZF Friedrichshafen AG, находящихся по всему миру, есть только два предприятия, имеющих смешанный конвейер, который позволяет выпускать два вида коробок передач – 9-ступенчатую КП ZF Ecomid и 16-ступенчатую КП ZF Ecosplit. Один из них – на головном предприятии в Германии, во Фридрихсхафене, другой – в СП «ЦФ КАМА». Причем сборочная линия переналаживается с выпуска одного типа коробок на другой чуть ли не за минуту. Сборка коробок ведется на закольцованном конвейере, куда по радиусам с внешней стороны поступают подсобранные узлы. Коробки семейства Ecosplit и Ecomid очень разные, перепутать что-то сложно, но все равно сборку делят на циклы, куда входит по шесть комплектов той или иной коробки. Технологическая оснастка для сборки каждого типа коробки своя и выкрашена в свой цвет: желтый или синий. Очень важный момент при сборке коробок ZF – подбор толщины стопорных и регулировочных колец. От этого зависит преднатяг конических подшипников. Перетянул или прослабил – результат будет один: уменьшение ресурса агрегата. Другая особенность – в резьбовых соединениях широко применяют контрящий герметик Loctite 241.Все собранные коробки обязательно поступают на испытательный стенд. Здесь режим обкатки такой: 10 минут и без нагрузки. Контролируется легкость переключения передач, отсутствие посторонних шумов, давление масла, создаваемое в системе смазки, и герметичность пневматических контуров. Если выявляются недостатки сборки – коробку отправляют на особый участок, где ее разбирают и ищут причину неисправности. Но таких случаев – буквально на перечет… Сейчас коробки семейств Ecomid и Ecosplit кроме «КАМАЗа» приобретает не только автозавод «Урал», но и питерский завод MAN. Это говорит о высоком качестве челнинских коробок. Кроме того, были случаи, когда из Набережных Челнов отправляли изготовленные здесь детали в Европу, на другие заводы ZF.

Важная задача

В локализации изготовления деталей коробок заинтересованы и немцы, и сам «КАМАЗ». Как говорят специалисты СП, локализация позволяет: снижать сроки поставки на конвейер деталей и их складские запасы; сокращать затраты на развитие сети поставщиков; удовлетворять законодательным требованиям страны размещения; минимизировать валютные риски и риски, связанные с таможенным оформлением поставляемых из-за границы деталей.Возможных российских поставщиков на конвейер «ЦФ КАМА» ждал серьезный аудит производства, затем работа с чертежами, изготовление пробных деталей. Решение о сотрудничестве с потенциальным поставщиком принималось по результатам анализа качества, с учетом цены деталей. В результате российскими партнерами СП по механической обработке, кузнечному и литейному производству стали ОАО «КАМАЗ, ОАО «ЧКПЗ», ОАО «ЗМЗ», ООО «РосАЛит», ОАО «ОЭМК». В 2008 году локализация начиналась с производства трех валов и семи шестерен для коробок Ecosplit. Изготовление заготовок шестерен и валов, их механическая и термообработка, а также мехобработка трех вариантов картеров КП Ecosplit производилась на заводе двигателей ОАО «КАМАЗ». На кузнечный завод ОАО «КАМАЗ» нужный стальной прокат поставляет ОАО «ОЭМК». Восемь из одиннадцати наименований шестерен для коробок семейства Ecomid изготавливают именно на СП «ЦФ КАМА». Еще девять шестерен делает для СП сам «КАМАЗ». В 2010 году в ОАО «ЧКПЗ» были локализированы заготовки семи шестерен коробок Ecomid, мехобработка восьми шестерен и трех валов КП Ecomid проводится на производстве «ЦФ КАМА», а их термообработка – на ОАО «КАМАЗ». Особенность конструкции коробок ZF – корпуса, отлитые из алюминиевого сплава. Делать в России отливки корпуса сначала никто не брался – их поставляли из Германии. Была попытка освоить литье относительно простого картера сцепления на Заволжском моторном заводе, но она закончилась неудачей. И это при 40-летнем опыте работы в Заволжье с алюминиевыми сплавами! В 2011 стартовал проект по локализации заготовок семи алюминиевых картеров. Первые образцы отливок картера сцепления Ecomid, были изготовлены на литейном заводе «КАМАЗ Металлургия». Затем отливки шести вариантов картеров были локализованы на нижегородском ООО «РосАЛит», из них два обрабатываются на ЗМЗ, а остальные четыре – на заводе двигателей «КАМАЗ». В 2012 г. локализована отливка и мехобработка картера сцепления на «КАМАЗе», началась локализация трех шестерен. Локализованы заготовки трех валов коробок Ecomid и одна шестерня Ecosplit на кузнечном заводе ОАО «КАМАЗ», а еще три заготовки шестерен – в ОАО «ЧКПЗ». Освоено производство двух типов чугунных крышек первичного вала на заводе двигателей «КАМАЗ». Таким образом, по состоянию на 1 апреля 2014 года уровень локализации деталей коробок Ecomid и Ecosplit на СП «ЦФ КАМА» составляет 52 процента, но подшипники, синхронизаторы, сальники поставляются из Германии. Из последних новостей: для челнинских коробок ZF на другом СП – на ООО «Кнорр-Бремзе КАМА» освоили ПГУ сцепления. Немцы считают, что российские партнеры «ЦФ КАМА» со временем вырастут до уровня глобальных поставщиков концерна, удовлетворяющих всем требованиям ZF по качеству, технологиям и цене, вплоть до поставки деталей из России на другие предприятия компании.

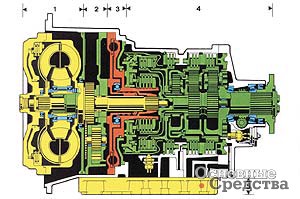

Информация

- Компания ZF Friedrichshafen AG – крупнейший в мире производитель агрегатов трансмиссии, рулевого управления, подвески для автомобилей. Продукцию ZF применяют практически все европейские автомобилестроительные фирмы. Фирма выпускает для грузовиков и автобусов целую гамму КП: самые простые, на 5-6 передач, для развозных среднетоннажников, на более тяжелых автомобилях применяются 8-9-ступенчатые коробки с планетарным демультипликатором, а самые конструктивно сложные коробки делают с двумя дополнительными редукторами: с передним повышающим – делителем и понижающим планетарным – демультипликатором. Здесь если основная коробка трехступенчатая, то с учетом этих двух редукторов, в совокупности, получается 12 передач, а если основная коробка с четырьмя ступенями – то в агрегате 16 скоростей. У ZF эти коробки передач, можно сказать, флагманские. Аналогичные коробки есть у Mercedes, Scania, Volvo, но их никогда не было у «КАМАЗа» и ЯМЗ. Все ограничивалось только разработками. Напомним, ярославский завод традиционно делает коробки передач для «МАЗа» и «УРАЛАЗа». Главное достоинство 16-ступенчатых коробок – компактность и широкий диапазон передаточных чисел: обычно от 16,41 до 1,00 или от 13,80 до 0,84. К примеру, «камазовская» 10-ступенчатая коробка модели «154», наверное, одна из лучших отечественных коробок, но она обеспечивает диапазон от 7,82 до 0,81. Чтобы с ней получить тяговые возможности, сопоставимые с коробками ZF, пришлось бы увеличивать передаточное число главной передачи. А это всегда ухудшает экономичность. Практически по передаточным числам и удобству пользования единственная альтернатива механической 16-ступенчатой коробке – 5-6-диапазонный «автомат» с классической ГМП.

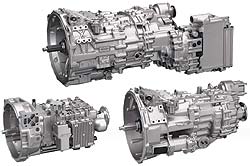

- Акционеры ООО «ЦФ КАМА»: ZF Friedrichshafen AG, Германия – 51%, OAO «КАМАЗ», Россия – 49%;СП ООО «ЦФ КАМА» было основано в январе 2005 года, а сборочный конвейер был запущен уже в ноябре того же года. На предприятии производят 9-ступенчатые коробки ZF Ecomid 9S1310 TO и 16-ступенчатые коробки ZF Ecosplit 16S1820 TO, которые агрегатируются с двигателями мощностью от 160 до 500 л. с. Основным потребителем продукции СП является ОАО «КАМАЗ», в 2012 стартовало производство трансмиссий для ОАО «АЗ УРАЛ» и петербургского завода MAN. На 2016 год запланировано начало производства коробок передач для ОАО «МАЗ». В настоящее время объемы производства – порядка 20 тысяч КП в год, с вводом в действие производственных мощностей нового корпуса будет выпускаться до 50 тысяч коробок в год.

- 2003 г. Первые переговоры между ZF Friedrichshafen AG и ОАО «КАМАЗ» о создании совместного предприятия по выпуску коробок передач;апрель 2005 г. Регистрация СП «ЦФ КАМА»; ноябрь 2005 г. Официальное открытие предприятия, начало сборки 16-ступенчатых коробок передач семейства ZF Ecosplit;2007 г. Расширение номенклатуры выпускаемых изделий, локализация деталей для коробок, получение статуса «промышленной сборки» и включение в список инвестиционных проектов Республики Татарстан;2008 г. Запуск сборки 9-ступенчатой КПП ZF Ecomid;2010 г. Начало производства локализованных шестерен и валов для КПП семейства ZF Ecomid, сертификация производства по стандартам ISO 9001 & TS 16949;2011 г. Начало строительства нового производственного здания;2012 г. Успешное прохождение ресертификационных аудитов DQS и IQNet;2012 г. Присвоение Федеральной таможенной службой России статуса уполномоченного экономического оператора внешнеэкономической деятельности;2013 г. Начало производства на СП вторичного вала для КПП ZF Ecosplit;2014 г. Официальное открытие нового производственного здания. Освоение производства «ЦФ КАМА» на новых площадях, запуск собственного термического участка для закалки шестерен и термообработки валов

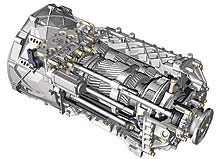

- У коробок ZF Ecosplit есть три варианта передаточных чисел, которые указаны на табличке: от 16,41 до 1,00; от 15,57 до 1,00 и от 13,8 до 0,84. Два варианта с прямой высшей передачей и один – с повышающей, причем эти варианты созданы только за счет шестерен делителя, остальные детали коробок одинаковы. Обычно с ростом крутящего момента, проходящего сквозь коробку, увеличивают модуль зубчатого зацепления – зуб становится чуть длиннее и одновременно толще в основании. Это приводит к необходимости увеличивать межцентровое расстояние между валами коробки, делать разные корпуса. Немцы из ZF сделали хитрее: они с ростом момента увеличивают длину шестерен, то есть длину находящихся в зацеплении зубьев – приходится увеличивать и длину корпуса. У 16-ступенчатых коробок ZF Ecosplit три варианта длины картера: 932, 1015 мм и самый длинный картер 1031 миллиметров – под коробку 16S2720, рассчитанную под момент 2700 Н.м. Причем несколько коробок собираются в одном взаимозаменяемом для них картере. Кроме того, взаимозаменяемы синхронизаторы в сборе, блокирующие муфты, то есть одни из самых подверженных износу деталей коробки, при этом дорогих и сложных в изготовлении.

reis.zr.ru

ZF Friedrichshafen AG. Коробочная арифметика

Зачем коробке девять передач? Какой автомат надежнее? Ответы на эти вопросы знают инженеры ZF Friedrichshafen AG

Так уж бывает: принадлежащие крупной компании торговые марки лучше известны конечному потребителю, чем она сама. Подтверждение тому — концерн ZF Friedrichshafen AG, или просто ZF — один из ведущих мировых поставщиков автомобильных компонентов и систем привода и подвески. Долгие годы являясь лидером в области разработки и производства коробок передач и мостов для коммерческого автотранспорта, ZF для широкой «легковой» публики оставался в тени своих менее сложных изделий — амортизаторов и сцеплений Sachs, деталей подвески и рулевого управления, а также резинометаллических элементов Lemfoerder и амортизаторов Boge. Рулевые механизмы и насосы ГУР под брендом ZFParts появились на рынке всего несколько лет назад. А легковая гамма коробок передач ZF, о которой мы еще поговорим подробнее, хоть и устанавливается на автомобили известнейших марок, особых дискуссий не вызывает: и механические, и автоматические агрегаты служат долго, ломаются редко, посему покупаются в сборе отдельно от автомобиля достаточно редко. При мелких же неполадках клиенты обычно ищут запчасти «для Audi», например, а не «от ZF».

Между тем концерн прочно обосновался в десятке крупнейших в мире производителей автомобильных комплектующих. В его состав входит 121 предприятие в 27 странах мира. В прошлом году оборот компании составил около 15,5 млрд евро, а штат — приблизительно 72 000 сотрудников.

Традиционные автоматические коробки передач с гидротрансформаторами списывать рано© Фото: ZF Friedrichshafen AG

Компания, деятельность которой не ограничивается автомобильной промышленностью, имеет довольно сложную внутреннюю структуру. Для нас важно, что продукция под брендом ZF, включая грузовые коробки передач, выпускаемые совместным предприятием с КамАЗом, продаются непосредственно концерном. А для продвижения торговых марок Sachs, Lemfoerder, Boge и ZFParts создано отдельное подразделение ZFServices, которое помимо продаж занимается вопросами гарантийного и постгарантийного обслуживания, ремонта и восстановления всей номенклатуры продукции концерна; осуществляет поиск партнеров и развитие сервисной сети, подготовку и консультации персонала. Подразделение насчитывает около 2600 сотрудников. Концепция OriginalSachsService (OSS) позволяет СТО получать профессиональную поддержку напрямую от производителя. Партнерам регулярно поставляется (на DVD или через Интернет) актуальная техническая информация, инструкции по монтажу и применению специнструмента. Для сотрудников сервисных станций проводятся технические курсы, ориентированные на особенности местного рынка.

В состав ZF Services входят 34 компании, 5 офисов по маркетингу и 650 сервисных партнеров по всему миру. С февраля 1999 г. в нашей стране действует ООО «ЦФ Руссия» со 100% немецким капиталом, которая является дочерней компанией ZF Friedrichshafen AG и частью ZFServices. Компания была создана с целью обеспечения рынка запасными частями и агрегатами производства ZF, а также организации их качественного обслуживания и ремонта на территории России.

HCC — Hydrodynamically Cooled Clutch — гидродинамическое охлаждаемое сцепление© Фото: ZF Friedrichshafen AG

Сегодня в сервисной сети ZF в стране, помимо двух предприятий в Москве и Петербурге, имеется 22 авторизованных партнера в 14 городах. Это все те же Москва и Петербург, а также Воронеж, Набережные Челны, Красноярск, Нижний Новгород, Ростов, Волгоград, Курск, Уфа, Миасс, Новосибирск, Челябинск и Иркутск. В программе Original Sachs Service участвуют уже 65 партнеров. 35 дилеров действуют в 7 крупнейших региональных центрах. По договору с производителями компонентов ZF Russia, а также его авторизованные сервисные партнеры могут выполнить гарантийные и послегарантийные работы непосредственно на предприятии у заказчика. Если возникает необходимость сложного капитального ремонта, неисправный агрегат может быть направлен в мастерскую ZF Russia или ближайшего сервисного партнера.

Перспективное направление деятельности ZF в России — восстановление запасных частей. Открытие нового технического центра в Москве запланировано на лето 2012 г. Здесь планируется восстанавливать не только изделия, поставляемые на сборочные конвейеры традиционных партнеров, таких как BMW, Land Rover и VW/Audi, но и стороннюю продукцию — автокомпоненты Ford.

Восьмиступенчатая коробка 8HP для гибридной силовой установки© Фото: ZF Friedrichshafen AG

Во второй половине 2012 г. новый технический центр ZF Services начнет предоставлять услуги по восстановлению АКП, в конце 2013 г. — МКП, сцеплений и гидротрансформаторов. Планируется и восстановление трансмиссий грузовых автомобилей.

Наш привычный к гаражному ремонту автомобилист старшего поколения может удивиться столь щепетильному подходу к организации сервиса. И будет неправ. Фирменный сервис — это не только и не столько наличие необходимых запчастей, диагностического оборудования, оснастки и специнструмента, сколько отработанные технологии, опыт и квалификация персонала. С большинством инновационных разработок ZF, таких как 8- и 9-скоростные автоматические трансмиссии, сцепления SachsXTend и система амортизации CDC (ContinuousDampingControl) на гаражном верстаке не справишься. Да и устройство выпускаемых в партнерстве с Bosch рулевых механизмов и гидроусилителей под маркой ZFParts для значительной части наших автослесарей — темный лес.

Для осуществления функции «старт-стоп» потребовался дополнительный «насос»© Фото: ZF Friedrichshafen AG

Для примера поговорим о коробках. Традиционные автоматические коробки передач с гидротрансформаторами списывать рано. С основным их недостатком — потерями мощности в гидравлической части агрегата — справляться научились достаточно давно, тем или иным способом блокируя «половинки» гидромуфты между собой для исключения их проскальзывания. Количество передач возросло с ранее привычных трех до шести и более. Дело в том, что любой ДВС не идеален: его оптимальная работа (по мощности, крутящему моменту и расходу топлива) имеет место только в ограниченном диапазоне скоростей вращения коленчатого вала. Расширить этот диапазон возможно только путем существенного усложнения конструкции двигателя. Но куда легче просто добавить пары шестерен в коробку передач. Добавить ступени в автоматическую коробку передач психологически проще, чем в механическую: мало кому захочется превращать процесс управления в бесконечные манипуляции рычагом. Ведь при заданной максимальной скорости, чем больше ступеней у коробки, тем «короче» каждая передача. Управляемая электроникой автоматика правильно выбирает передаточное число, при этом не устает и не нервничает. Большее число передач позволяет выбрать ту из них, на которой при заданной скорости движения частота вращения коленвала будет ниже. Такой режим помимо снижения расхода топлива и соответствующего сокращения выбросов дает уменьшение шума и вибрации, т.е. повышает комфорт.

Многоступенчатый автомат инженеры ZF считают наиболее подходящей для современных автомобилей конструкцией. Их утверждение не голословно: концерн имеет опыт разработки и производства всех основных типов агрегатов трансмиссии. Так, в 2001—2005 гг. для Mini серийно выпускался клиноременный бесступенчатый вариатор VT1F. В итоге Америки не открыли: признав конструкцию дорогой и не слишком надежной, выпускавший ее бельгийский завод продали.

Пространственному мышлению создателей 9НР можно позавидовать© Фото: ZF Friedrichshafen AG

Слишком сложной и дорогой считают в ZF и роботизированную «механику» с двумя сцеплениями, но, тем не менее, выпускают такие агрегаты исключительно для Porsche: при частоте вращения коленвала, большей 7000 оборотов, лопатки гидротрансформатора страдают от кавитации. Но ни по расходу топлива, ни по времени переключения робот и автомат сегодня практически не отличаются. Гидравлическая муфта по определению работает плавнее любой механической. Для мощного спорткара это мелочи, для других машин — достоинство.

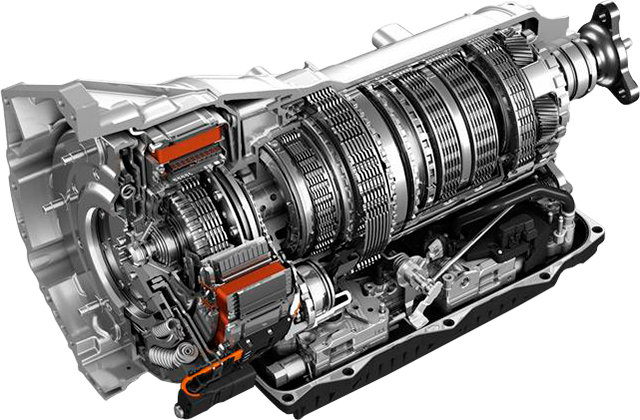

В минувшем десятилетии ZF производил в основном шестиступенчатые автоматы серии 6НР. В 2009 г. появилась первая «восьмерка» концерна. Восьмиступенчатая коробка передач обеспечила снижение расхода топлива не менее чем на 6% по сравнению с 6-ступенчатой автоматической. При сопоставимых внешних габаритах новые агрегаты имеют меньший вес, чем их шестиступенчатые аналоги. Два модельных ряда 8НР покрывают диапазон крутящих моментов от 300 до 1000 Нм. Модульная конструкция позволяет приспособить АКП к использованию в любых типах автомобилей, включая полноприводные и гибридные. 8HP — первая автоматическая коробка передач, реализующая функцию «старт—стоп» без вспомогательного гидравлического насоса. Вместо такового используется пружинный поршневой аккумулятор, удерживающий необходимый объем жидкости под повышенным давлением и нагнетающий его во внутренние узлы АКП для старта. Благодаря гидроаккумулятору импульсного действия автомобиль может повторно тронуться с места спустя всего 350 миллисекунд после отключения двигателя. Функция «старт—стоп» восьмиступенчатой АКП позволяет снизить расход топлива по сравнению с очень экономичной шестиступенчатой автоматической коробкой передач второго поколения в общей сложности на 11%. Значительно возрос максимальный передаваемый крутящий момент, при этом удельный вес агрегата на единицу передаваемого момента существенно снизился (аналогичный результат был достигнут и при переходе с 5 на 6 передач).

Девятиступенчатая коробка передач выглядит несколько непривычно© Фото: ZF Friedrichshafen AG

Восьмиступенчатая АКП имеет четыре планетарных ряда шестерен и пять элементов переключения. Поскольку на каждой передаче только два элемента переключения находятся в разомкнутом положении, потери тягового усилия из-за моментов инерции внутри коробки передач существенно снижаются. А более высокое общее передаточное число (7,05 по сравнению с 6,04 у предшествующей модели) позволяет двигателю работать на более низких оборотах, что положительно сказывается на расходе топлива.

Современные системы гашения крутильных колебаний в гидротрансформаторе обеспечивают его быструю блокировку при старте, способствуя дальнейшему снижению расхода топлива и выбросов углекислого газа. Скорость переключения передач у 8НР, как, впрочем, и у 6НР второго поколения, ниже порога восприятия.

Инженеры концерна явно не могут расстаться с полюбившимися им в детстве кубиками Lego. Из отдельных стандартизированных узлов-модулей они собирают агрегаты любой необходимой конфигурации. «Пристегнули» к основному модулю электрическую машину, сцепление, гаситель крутильных колебаний и необходимую гидравлику — получили в тех же габаритах трансмиссию для любого типа гибридной силовой установки. Навесили раздаточную коробку — имеем трансмиссию для полного привода. При необходимости можно интегрировать раздаточную коробку с включением привода на переднюю ось или встроить в АКП дифференциал.

Схема переключения передач© Фото: ZF Friedrichshafen AG

Особый «кубик» — гидродинамическое сцепление с охлаждением (hydrodynamically cooled clutch — HCC), обеспечивающее плавный старт и быстрое переключение передач. Эта «мокрая» многодисковая муфта устанавливается вместо гидротрансформатора в картере сцепления автоматической коробки передач. Ее момент инерции массы ниже, чем у гидротрансформатора, передаваемый крутящий момент больше, что делает HCC полезным для спортивных автомобилей.

Уже сегодня ZF разрабатывает 9-ступенчатую автоматическую коробку передач для переднеприводных легковых автомобилей с поперечным расположением двигателя. Два типа АКП перекрывают крутящий момент от 200 до 480 Нм. Практически все сказанное о 8НР справедливо и в отношении нового агрегата. Но есть и некоторые дополнения. Новый агрегат в сравнении с шестиступенчатым предшественником позволяет сэкономить до 16% топлива. Результат достигается прежде всего благодаря ее более высокому общему передаточному числу (9,84).

Переключение передач АКП ZF 9HP осуществляет с помощью четырех комплектов шестерен и шести переключающих устройств. В легковом автомобиле с поперечным расположением двигателя пространство для коробки ограничено. Комплекты шестерен в 9HP пришлось размещать в шахматном порядке. Конструкция коробки была дополнена интегрированным в нее кулачковым механизмом переключения с гидроприводом. Механизм обладает высоким КПД и практически не влияет на монтажную длину коробки. Если у многодискового механизма переключения в разомкнутом положении действуют моменты инерции, вызывающие потери мощности, то у кулачкового такие потери очень малы.

Вместо модуля Mechatronik инженеры ZF разработали и изготовили электронный блок управления (EGS) собственной конструкции с 30-процентным запасом по производительности, что позволяет в будущем дополнить АКП системой электронного управления переключением передач (Shift-by-wire).

Придумали и новый «кубик» — уникальный автоматически подключаемый полный привод (AWD Disconnect). Система включает привод на задние колеса только при необходимости и экономит таким образом до 5% топлива по сравнению с постоянным режимом полного привода. Возможности интеграции АКП в различные конструкции автомобиля еще больше возросли.

Эй, слесари! Починять беретесь?

Автоматы от ZF

1965 — Приобретение у Borg-Warner лицензии на производство трехступенчатой автоматической коробки передач для BMW 2002 и Peugeot 404.1975 — Первая трехступенчатая АКП собственной конструкции.1982 — Первая четырехступенчатая АКП.1985 — Четырехступенчатая АКП для автомобилей с поперечным расположением двигателя.1990 — Пятиступенчатая АКП серии 5НР для BMW.1995 — Второе поколение четырехступенчатых АКП для автомобилей с поперечным расположением двигателя.2001 — Шестиступенчатая АКП (6НР) для BMW 7-й серии.2009 — Восьмиступенчатая АКП (8НР) для BMW 760.Семиступенчатая роботизированная коробка передач 7-DT для Porsche.2012 — Коробка 8HP устанавливается серийно на модели Alpina, Audi, Bentley, Chrysler, BMW, Jaguar, Lancia, Land Rover, Range Rover и Rolls-Royce. Всего более 220 модификаций.

5koleso.ru

Автоматические коробки передач ZF-Ecomat – Основные средства

В. Мамедов

В начале пятидесятых годов транспортные компании, эксплуатирующие городские автобусы, были обеспокоены высокой утомляемостью водителей и частым выходом из строя механизмов сцепления, что сказывалось на эффективности перевозок. Идя навстречу их пожеланиям, немецкая фирма Zahnradfabrik в 1955 году предложила оснащать автобусы трехступенчатой полуавтоматической трансмиссией с автоматическим выбором нужной передачи.

|

| Общий вид коробки передач ZF-Ecomat в разрезе |

Рост интенсивности городского движения и передача в ФРГ функций кондуктора водителю потребовали еще большего облегчения условий его труда. ZF откликнулась на это выпуском двухступенчатой автоматической коробки с гидротрансформатором и электрогидравлической системой управления. До 70-х такие коробки широко применялись в Европе, однако требования транспортников к трансмиссии все возрастали. Теперь автобусам требовался больший запас ускорения, чтобы покинуть остановку и быстро влиться в поток транспорта. С другой стороны, увеличилась нагрузка и на тормозную систему. Двухступенчатая коробка уже не удовлетворяла автобусостроителей и ZF принялась за разработку нового агрегата – более совершенного, сложного и дорогого.

Для снижения себестоимости требовалось выпускать его в больших количествах, для чего попытались продавать трансмиссию производителям грузовиков. Оказалось, что они готовы устанавливать на развозные грузовые автомобили, мусоровозы, пожарные машины и строительные самосвалы, работающие в городских условиях, автоматическую коробку передач, имеющую приемлемую цену.

|

| Общий вид коробки передач ZF-Ecomat в разрезе |

Набрав пакет заказов, ZF в течение пяти лет силами 60 инженеров разработала семейство автоматических коробок ZF-Ecomat, первая партия которых была выпущена в 1978 году.

Спустя многие годы и по сей день, эти коробки остаются одними из лучших в мире и охотно приобретаются ведущими автомобильными фирмами: MAN, DaimlerChrysler, Renault V.I., Volvo, Neoplan, NISSAN, Scania, IVECO, Bova, Isuzu, Daewoo и другими. Среди российских производителей их охотно покупают ЛиАЗ, ПАЗ, ГолАЗ и другие заводы. Всего коробок семейства ZF-Ecomat выпускается около 15 тысяч в год.

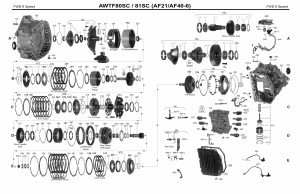

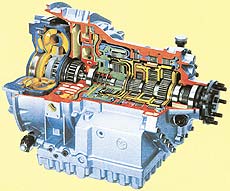

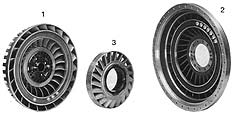

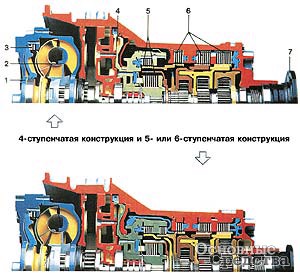

Завод в Фридрихсхафене производит три основные модификации – НР500, НР590 и НР600. Каждая из них рассчитана на свой диапазон развиваемых двигателями крутящих моментов. Коробки унифицированы на 80%, оригинальными у них являются лишь гидротрансформатор и планетарные ряды. Выпускают их в четырех-, пяти- и шестиступенчатом исполнении, включая варианты с двумя рядами передаточных чисел: высшим и низшим. Познакомимся с конструкцией Ecomat поближе.

Расположенный со стороны входного вала гидротрансформатор через насосное колесо связан с двигателем.

|

| Основные модули или составные части коробки ZF-Ecomat: 1 – модуль гидротрансформатора; 2 – модуль масляного насоса; 3 – модуль замедлителя; 4 – модуль планетарной коробки передач; 5 – модуль системы управления коробкой передач |

Гидротрансформатор имеет насосное, турбинное и направляющее (реактор) колеса. Приводимое двигателем насосное колесо создает круговой поток масла, который, попадая на турбинное колесо, меняет направление. Задача реактора – снова изменить направление потока масла – в насосное колесо, при этом на реакторе возникает момент, складывающийся с моментом турбины. Отношение выходного момента к входному называется коэффициентом гидротрансформатора. Если коэффициент трансформации равен единице, опора реактора на корпусе освобождается и он свободно начинать вращаться в потоке масла. Затем механизм сцепления срабатывает и крутящий момент от двигателя напрямую передается на коробку передач: гидротрансформатор «выходит из игры».

За гидротрансформатором расположен масляный насос, приводимый от двигателя. Он подает масло в первую очередь в гидротрансформатор, а также в гидравлическую систему управления и механическую часть коробки передач. Там же находится клапан, регулирующий давление в гидросистеме, и клапан системы смазки агрегата.

На выходном турбинном валу гидротрансформатора расположен ротор , устанавливаемого по заказу тормоза-замедлителя. Его статор неподвижно закреплен внутри корпуса.

|

| Устройство гидротрансформатора: 1 – турбинное колесо; 2 – насосное колесо; 3 – реактор |

Тормоз-замедлитель коробок ZF-Ecomat – узел, работающий независимо от включенной передачи и гидротрансформатора и выполняющий свою задачу на любой скорости. Особенностью конструкции замедлителя является так называемая решетка, разделяющая статор на две части. Три пружины, расположенные по диаметру решетки, при выключении замедлителя отжимают ее в положение, при котором камеры открыты: создаваемая ротором смесь масла и воздуха проходит через статор практически без всякого сопротивления. При включении замедлителя масло под давлением подается на кольцевой элемент, который приводит в рабочее положение решетку, образующую вторую половину лопастного колеса. Приводимое в движение ротором масло подается в его карманы, где кинетическая энергия превращается в тепловую. В результате установки такого замедлителя долговечность тормозных накладок увеличивается в 5 раз, при этом сам гидрозамедлитель работает столько, сколько служит трансмиссия.

Мощность двигателя так же, как и тормозное усилие замедлителя передается через механическую часть коробки передач, состоящую из трех простых планетарных рядов, соединенных между собой через фрикционы – сцепления и тормозные механизмы, различным способом, благодаря чему возможно получение четырех, пяти или шести ступеней. Фрикционы включаются с помощью гидравлического привода. При каждом переключении вступает в действие только одно, соответствующее включаемой ступени сцепление, которое передает крутящий момент от двигателя только тогда, когда блокирующий элемент готов передать полную мощность без прерывания тягового усилия.

|

| Основные элементы конструкции коробок: 1 – ведущий элемент; 2 – гидротрансформатор; 3 – механизм сцепления, блокирующий гидротрансформатор; 4 – гидрозамедлитель; 5 – многодисковые сцепления; 6 – ленточные тормозные механизмы; 7 – фланец отбора мощности |

Во время переключения с помощью электрического сигнала от соответствующего датчика давление в системе согласовывается с нагрузкой двигателя. В результате осуществляется мягкое и надежное переключение без преждевременного износа элементов. Расположение системы управления переключением ступеней в масляном поддоне облегчает и упрощает работы по техническому обслуживанию, так как почти на всех автомобилях к нижней части коробки передач доступ свободный.

Управление автоматической коробкой передач для выбора движения вперед или назад осуществляется кнопочным или рычажным переключателем. Сигнал от него передается на электромагнитные клапаны, включающие соответствующие сцепления. Датчик, механически связанный с топливным насосом высокого давления, регистрирует нагрузку двигателя и подает сигнал на гидромодулятор системы управления, который формирует давление в соответствии с нагрузкой двигателя. Так нагрузка двигателя формирует не только давление в гидроприводе сцеплений, но и влияет на выбор той или иной передачи. Микропроцессор через индуктивные датчики, установленные на валу турбины и вторичном валу коробки передач, контролирует их частоты вращения и по заранее запрограммированным точкам автоматически переключает ступени. Микропроцессор работает по двум программам переключения. В зависимости от сопротивления движению выбирается та, которая предусматривает мощностной или экономический режим.

Электронное управление переключением позволяет агрегатировать ZF-Ecomat с разными двигателями. Только тип НР500 используется в настоящее время со 120-ю силовыми агрегатами. Хорошо работают эти коробки и с двигателями отечественного производства.

Постоянное совершенствование конструкции позволяет этим коробкам удерживать прочные позиции на рынке. С годами сфера их применения на автотранспорте постоянно расширяется.

|

os1.ru

Богатство традиций - ZF Friedrichshafen AG

История ZF ‒ это история непрерывного развития, которая началась с производства шестерен и коробок передач для дирижаблей и продолжается по сей день: в настоящее время концерн превратился в одного из крупнейших мировых лидеров в технике привода и подвески. Основанный в 1915 году, ZF стал поставщиком широкого спектра комплектующих (сначала коробок передач, а потом систем рулевого управления, дифференциалов и мостов) для несчетного множества автомобилей самых разных клиентов. ZF удалось написать не только собственную историю, но и оставить свое имя в летописи таких известных производителей автомобилей, как Aston Martin и BMW, Maserati, MAN и Mercedes Benz, обусловив развитие и конструктивные особенности продукции этих марок. Двигателем прогресса ZF стали инженеры концерна, которые благодаря своей изобретательности, умению эффективно использовать высокотехнологичные материалы и постоянно совершенствовать производственные процессы неустанно оптимизировали как серийное производство, так и технику для гоночных автомобилей.

От тракторов до вертолётов

Пусть они и не молоды, но списывать со счетов их рано: классика автомобильной техники ‒ от тракторов и вертолётов до моторных яхт и гоночных авто ‒ способна привести в восторг не только любителей ретро. ZF, столь бережно относящийся к истории техники, имеет полный архив собственной продукции и постоянно пополняет так называемую Историческую коллекцию. На сегодняшний день в коллекцию „олдтаймеров“ входит, в частности, пожарный автомобиль Magirus 1940 года со стандартной коробкой передач ZF, дизельный трактор Porsche Diesel Junior 1957 года с тракторной коробкой передач ZF A 4, BMW 2000 C 1967 года с первой автоматической коробкой передач ZF для легковых автомобилей 3 HP 12 и рулевым управлением ZF с червячно-роликовым механизмом или, например, Alfa Romeo Montreal 1973 года с 5-ступенчатой механической коробкой передач ZF и самоблокирующимся дифференциалом.

ZF ‒ марка технологического совершенства

ZF высоко ценит доверие клиентов, партнёров и сотрудников и гордится тем, что может гарантировать высокий уровень технической компетентности, качества и сервиса. Становление марки ZF неразрывно связано с традицией и историей концерна и было бы невозможным без нашей неподдельной и восторженной любви к технике. Именно поэтому, следуя принципу сохранения традиций, ZF идет еще дальше: мы не только тщательно документируем историю концерна и архивируем важнейшие технические разработки, но и подходим к данному вопросу с практической стороны. Так, владельцам исторических моделей, оснащённых компонентами ZF, мы предлагаем поддержку в рамках консультационного центра под названием "Традиции ZF" (ZF Tradition), куда они могут обратиться со всеми вопросами и проблемами. Кроме того, мы предоставляем любителям раритетных автомобилей техническую информацию, запчасти и рекомендации по ремонту.

www.zf.com

Разновидности коробок передач ZF

Многие трансмиссии, которые установлены на популярных марках автомобилей —  например, Шкода, Пежо или БМВ — это продукция известной немецкой компании ZF Friedrichshafen AG. Модельный ряд КП этого производителя-поставщика довольно широкий и привлекательный для автопроизводителей техническими характеристиками.

например, Шкода, Пежо или БМВ — это продукция известной немецкой компании ZF Friedrichshafen AG. Модельный ряд КП этого производителя-поставщика довольно широкий и привлекательный для автопроизводителей техническими характеристиками.

Виды и преимущества коробок передач ZF

Концерн ZF Friedrichshafen AG, производит и механические, и автоматические коробки переключения передач. Ряд продукции ZF КП представлен следующими сериями:

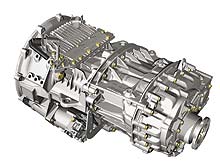

- ZF Ecolite — 5-ступенчатые КП, предназначенная для транспорта массой до 6 тонн;

- ZF Ecomid — 9-ступенчатые КП, предназначенные для коммерческого транспорта массой до 36 тонн;

- ZF Ecosplit — 16-ступенчататые, полностью синхронизированные КП;

- ZF AS-Tronic – это серия АКПП, оснащенные автоматическим сухим сцеплением.

АКПП ZF установлены на авто многих известных автоконцернов марок Мерседес, Ауди, Фольксваген, Ситроен, Рено, Вольво и др. Продукция компании ZF отличается следующими достоинствами:

- инновационными технологиями;

- ориентацией на уменьшение затрат топлива;

- немецкое качество;

- надежность;

- долговечность службы.

Над чем работает компания ZF

Наиболее уязвимым видом в КП считается гидротрансформатор. Компания ZF, усовершенствовав эту деталь, смогла увеличить эффективность нового поколения 8-ступенчатых АКПП на 8% — в сравнение с их 6-ступенчатыми собратьями. Компанию не устаивает то, что в режиме стоп-старт коробки-автомат увеличивают расход топлива больше, чем на 10%, поэтому работу в направлении уменьшения расхода топлива они считают одним из своих наиболее перспективных своих разработок. Удачным примером увеличения эффективности КП стала технология периодичного отключения вращения некоторым деталей в 8-ступенчатых моделях, разработанная немецким производителем.

Концерн ZF также создал инновационную 9-ступенчатую коробку-автомат для легковых авто, топливная экономичность которой превышает 16% на скорости 120 км/ч (в сравнение — с привычной 6-ступенчатой). Еще одно направление разработок — это трансмиссии с двойным сцеплением, которые уже установил на свои модели автоконцерн Порше. В начале 2010-х года компания начала разработку гибридной АКПП, но пока она находится на этапе испытания. Инновационный подход, постоянный поиск и усовершенствование продукции, высокое качество — главные причины, привлекающие к продукции компании ZF внимание автоконцернов и потребителей.

rosautopark.ru

Новинки от ZF. Коробки передач – Основные средства

С. Протасов

ZF Friedrichshafen AG – ведущий в мире поставщик агрегатов и комплектующих для трансмиссий и шасси автомобилей. Компания насчитывает 53,5 тысячи рабочих и служащих, имеет 119 отделений в 25 странах. Примерно треть общего производства составляет новая продукция, серийное производство которой началось в последние пять лет. Чтобы сохранять свое лидирующее положение, компания инвестирует ежегодно свыше 500 млн. евро в исследования и разработки новых агрегатов. На долю ZF Group приходится 1/3 продаж на рынке (в 2003 г. – 8,9 млрд. евро).

|

| АКП ZF Ecomat 2 plus оснащена новым блоком управления и адаптирована для работы при более высоких температурах в системе охлаждения транспортного средства |

В цикле статей мы познакомим читателей с новейшими разработками этой известной фирмы по подвескам, мостам и осям, коробкам передач, вспомогательным тормозным системам, сцеплениям, гибридному приводу и диагностическому оборудованию.

В последнее время специалисты ZF представили несколько новых автоматических и механических коробок передач (КП) для автобусов, а также для развозных и магистральных грузовиков. Самой новой разработкой можно назвать автоматическую коробку передач Ecomat 2 plus. Конструкторы компании в очередной раз доказали – можно усовершенствовать даже полностью отработанный и проверенный на практике продукт.

С октября 2001 г. вступили в действие более строгие нормы токсичности отработавших газов (ОГ) дизельных двигателей. Изменения, которые пришлось ввести в конструкцию двигателей в связи с принятием норм Euro 3, привели к значительному повышению температур, т. е. к увеличению нагрузки и повышению температуры в системе охлаждения. Следовательно, увеличиваются и рабочие температуры автоматических КП, так как их система охлаждения связана с системой охлаждения двигателя.

|

Чтобы обеспечить надежную работу автоматической КП (АКП) при более высоких температурах, в базовую конструкцию ZF Ecomat внесли несколько усовершенствований. Новейшая модификация отличается более совершенной электрогидравлической системой управления: изменения коснулись клапанов и золотников. Применены более термостойкие прокладочные и уплотняющие материалы, ряд внутренних деталей изготовлен из более термостойких сортов пластмассы. Подшипники и гидравлический насос – новой конструкции, значительно большей производительности. Разработан новый электронный блок управления.

Инженеры компании использовали также специально разработанное для этой АКП новое синтетическое масло ZF Ecofluid A, более термостойкое и устойчивое к окислению (рабочие температуры – до 105 °С в масляном картере). Вязкость масла увеличена, а значит, его смазывающая способность более высокая, что очень важно для обеспечения плавного и четкого переключения передач и для защиты от износа подшипников и шестерен – увеличивается надежность этих деталей. Новое масло полностью совместимо с уплотняющими пластмассовыми деталями и эластомерными материалами, используемыми в конструкции КП. В зависимости от условий эксплуатации интервал замены масла увеличен до 120...150 тыс. км. Масло ZF Ecofluid A plus заправляют на заводе при сборке по специальному заказу клиента. Но оно предназначено не только для использования в коробке передач ZF Ecomat 2 plus. В ближайшем будущем им планируют заправлять все КП семейства Ecomat.

|

| Эта АКП ZF-AS Tronic mid по сравнению с «большой» ZF-AS Tronic легче на 65 кг и предназначена для среднетоннажных развозных коммерческих автомобилей |

Именно электронный блок управления EST 146/147 позволил реализовать все экономические и технические преимущества новой 6-ступенчатой версии КП Ecomat. Благодаря коротким ходам при переключении и шести ступеням автоматической КП до 8% уменьшается расход топлива городского автобуса (в зависимости от плотности движения и топографии маршрута) по сравнению с обычной автоматической КП. Новый блок управления позволяет использовать Ecomat 2 plus на транспортных средствах, не оборудованных интегрированной в электронную систему шиной данных CAN. Кроме того, эта КП обладает широкими функциями самодиагностики: например, расширен список регистрируемых рабочих данных. ZF Ecomat 2 plus разработана для автобусов, оснащенных двигателями, отвечающими нормам Euro 3 и предназначенных для всех мыслимых сфер эксплуатации.

Специалисты компании объявили о готовности к выпуску новых версий АКП из серии AS Tronic. На развозных грузовых автомобилях скоро будут устанавливать автоматические трансмиссии ZF-AS Tronic mid и ZF-AS Tronic lite. Это новые коммерческие наименования вновь выпущенных версий КП серии ZF-AS Tronic компании ZF. Две версии АКП разработаны для самых легких грузовых автомобилей, и именно на автомобилях этого типа могут в полной мере проявиться их достоинства. Таких АКП ждут водители развозных грузовиков, которым во время поездок по городу приходится постоянно переключать передачи и выключать сцепление. Трансмиссиями серии AS Tronic будут оснащать почти все категории коммерческих автомобилей, включая автофургоны, мало- и крупнотоннажные грузовики, и даже специальную технику, например мобильные краны.

|

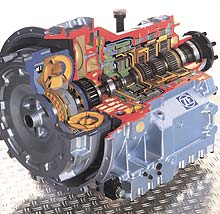

| На разрезе видно, как применение двух промежуточных валов позволило создать компактную конструкцию ZF-AS Tronic mid |

Среднетоннажные коммерческие автомобили выполняют множество разнообразных задач, в том числе доставку мелких партий товара в пределах небольшого района и доставку легких грузов на дальние расстояния, а также перевозку строительных грузов. АКП AS Tronic mid создана на базе КП большегрузных автомобилей: несинхронизированная трехступенчатая базовая КП с синхронизированным демультипликатором и делителем, всего 12 передач с пневматическим механизмом переключения. Для того чтобы заполнить диапазон от 800 до 1600 Н·м и создать агрегаты для автомобилей различного назначения, ZF разработала варианты КП AS Tronic mid разной длины, от 840 до 900 мм.

В отличие от «больших» моделей AS Tronic, в конструкции которых по два промежуточных вала, «среднетоннажная» версия имеет всего один промежуточный вал. По соотношению эксплуатационных параметров (максимальный крутящий момент, комплектация и модульная конструкция) и соответствию требованиям законодательства (уровень шума при работе) эту модель можно назвать идеальной. Новые коробки передач на 50...65 кг легче, чем AS Tronic 12 AS 2301. Имеются версии с прямой и повышающей передачей. По заказу на КП может быть установлена коробка отбора мощности.

|

Инженеры компании ZF провели огромную работу по повышению к.п.д. новой коробки передач. Например, повышению к.п.д. способствовало использование смазки под давлением вместо смазки разбрызгиванием. Шестерни больше не погружены в масло, а следовательно, удалось устранить потери мощности на его перемешивание.

Хорошо отработанные и проверенные на практике на сотнях тысяч агрегатов конструкция и качество изготовления механизма переключения «большой» AS Tronic использованы и в AS Tronic mid – применены та же автоматика и то же программное обеспечение системы управления. Благодаря идентичному интерфейсу установка и эксплуатация новой трансмиссии совершенно не создают проблем ни производителям автомобилей, ни водителям.

В сегменте рынка агрегатов для малотоннажных развозных грузовиков, характеризующемся жесткой ценовой конкуренцией, ZF предлагает AS Tronic lite, которая создана на базе новой конструкции механической КП Ecosplite. ZF-AS Tronic lite, в отличие от более мощных и крупных вариантов AS Tronic, оснащена электрогидравлическим блоком управления. Мощные и компактные гидравлические блоки управления имеют меньшие размеры по сравнению с пневматическими механизмами, поэтому их проще встроить в агрегат. Кроме того, характеристики коробки не зависят от работы пневмосистемы автомобиля. Это обстоятельство имеет большое значение для производителей автомобилей: для установки AS Tronic lite не надо модернизировать пневмосистему автомобиля, возможно использование трансмиссии, вообще не оборудованной пневмосистемой. Модуль Mechatronic (блока управления трансмиссией TCU) встраивается в трансмиссию, и систему поставляют производителю автомобилей в виде комплектного узла.

|

| 12-ступенчатая КП ZF-Ecosplite имеет такиеже присоединительные размеры, как и предыдущая, 16-ступенчатая версия. Конфигурации подключения к энергосистемам автомобиля также идентичны. Это упрощает освоение новой КП автопроизводителями |

Автоматические КП улучшают топливную экономичность коммерческих автомобилей и долговечность остальных узлов трансмиссии. Они облегчают работу водителя, благодаря их применению удается уменьшить массу транспортного средства. Скоро водители средне- и малотоннажных развозных грузовиков смогут в полной мере воспользоваться преимуществами КП ZF-AS Tronic mid и ZF-AS Tronic lite. Серийное производство этих новых АКП планируется развернуть в 2005 году.

Конструкторы ZF на сегодняшний день констатируют, что полностью отказаться от ручного переключения передач не удастся никогда, и анонсируют новые механические КП. В 2004 году компания представила три новые серии механических КП. На базе ZF-Ecosplit создана 12-ступенчатая КП для большегрузных автомобилей, предназначенных для перевозок на большие расстояния. Разработана новая 6-ступенчатая КП (существует также автоматическая версия), предназначенная для автомобилей, доставляющих мелкие партии товаров в пределах небольшого района. Третьей разработкой является полностью модернизированная 9-ступенчатая КП New Ecomid.

|

12 ступеней – это основное преимущество новой КП Ecosplit. При дальних магистральных перевозках 12 скоростей вполне достаточно для коммерческого автомобиля, оборудованного современным двигателем с высоким крутящим моментом в широком диапазоне оборотов. Водителю такого автомобиля будет легче работать, потому что придется реже переключать передачи. Картер 12-ступенчатой версии заимствован у 16-ступенчатой КП Ecosplit, но в отличие от последней используется новая, специально разработанная трехступенчатая базовая КП, благодаря чему удалось увеличить прочность и надежность шестерен и синхронизаторов. КП может агрегатироваться с самыми мощными двигателями с крутящим моментом до 2800 Н·м. Благодаря увеличению крутящего момента удалось уменьшить массу агрегата. До настоящего времени самая мощная версия Ecosplit, которую применяли на грузовых автомобилях для дальних магистральных перевозок, предназначалась для двигателей мощностью до 300 кВт с крутящим моментом до 2100 Н·м. Теперь даже самая «слабая» версия новой серии способна передавать такой крутящий момент, к тому же масса нового агрегата меньше на 40 кг. Монтажные размеры и конфигурация подключения к системам автомобиля (механизм переключения, подача сжатого воздуха и коробки отбора мощности) – все осталось, как у предыдущей модификации.

По-своему интересна механическая КП 6S850 с автоматизированным переключением, она создана на базе АКП. Базовая КП, идентичная версии с ручным переключением, выигрывает в цене благодаря массовому объему производства и в сочетании с хорошо отработанной конструкцией гидравлического механизма переключения позволила создать рентабельную в производстве КП.

|

| Семейство ZF-AS Tronic: серии моделей ZF-AS Tronic (вверху), ZF-AS Tronic mid (справа) и ZF-AS Tronic lite (слева) |

Серия 6-ступенчатых КП разработана для малотоннажных развозных грузовиков. Три версии исполнения этого агрегата обеспечивают передачу крутящего момента в диапазоне 500...1050 Н·м. Но даже коробка передач с ручным переключением облегчает работу водителя, на нее по специальному заказу может устанавливаться пневматический механизм переключения Servoshift.

Механическая 9-ступенчатая КП разработана для среднетоннажных развозных грузовых автомобилей. Ее оборудуют пневматическим механизмом переключения передач Servoshift. Картер сцепления выполнен за одно целое с картером КП, верхняя передача – повышающая. Эта серия 9-ступенчатых КП компании ZF, предназначенных для передачи крутящего момента от 1000 до 1300 Н·м, получила наименование New Ecomid.

В 2004 г. с конвейера сошла 100-тысячная коробка передач ZF-AS Tronic. Серийное производство малыми партиями началось в 1997 году. Стремительный рост производства произошел в 2003 году, когда ZF отпраздновала выпуск 50-тысячного агрегата. Предполагается, что этот темп сохранится и в будущем. К 2007 году автоматические коробки передач составят до 50% общего объема продукции ZF.

(Продолжение следует)

|

os1.ru

«Автоматы» от ZF – как новые и даже лучше

Ни для кого не секрет, что у нас в России иномарок становится все больше – а ремонтировать АКПП было негде. Нет, старые «автоматы» еще ладно – есть спецы, которые не боятся залезть в «потроха четырехступки». Однако гарантии того, что она потом будет штатно работать, никто никогда не давал.

Но новые, современные АКПП стали чуть ли не центром сложнейшей единой взаимосвязанной компьютерной системы, управляющей работой всего оборудования (в новом автомобиле в 40 раз больше микросхем, чем в компьютере). и управляются эти коробки-автоматы сложнейшими программами, которые найти можно только на авторизованных сервисах. Как, кстати, и специалистов, способных «залить» софт. Так что «железо» сегодняшней АКПП в «домашних условиях» еще можно (теоретически!) отремонтировать, а вот заставить ее работать – уже нет.

1. Первый этап восстановительного ремонта — тщательная очистка внешней поверхности

1. Первый этап восстановительного ремонта — тщательная очистка внешней поверхностиПричем за серьезный ремонт АКПП не брались даже на авторизованных сервисах: слишком сложная это работа. и до недавнего времени у автовладельцев оставался только один выход: менять вышедшую из строя коробку на новую. А она – далеко не дешевая...

Но вот – свершилось! В конце августа 2013 года состоялось официальное открытие первого центра по промышленному восстановлению коробок передач в Восточной Европе. Компания ZF Russia будет восстанавливать АКПП для легковых автомобилей. На юго-западе Москвы создано предприятие со всей необходимой инфраструктурой и самым современным техническим оборудованием. и что гораздо важнее – с персоналом, специально обученным ремонтировать АКПП!

2. В ходе следующего этапа демонтажа выполняется замена неисправных и изношенных деталей

2. В ходе следующего этапа демонтажа выполняется замена неисправных и изношенных деталейПричем это только первый шаг. Следующий этап – это восстановление рулевых реек и сервис для грузовых автомобилей и автобусов.

Открытие

Начало работы завода по ремонту АКПП в России для компании ZF Services настолько важно, что на его открытие приехал Алоис Людвиг, председатель правления ZF Services. В своем выступлении он не только рассказал о самой компании, но и подчеркнул значение промышленного восстановления как перспективу на будущее для предприятия:

«Производители и потребители, используя восстановленные компоненты, вносят большой вклад в охрану окружающей среды, гораздо больший, чем переработка сырья. По сравнению с производством новой продукции для промышленного восстановления агрегатов требуется на 50-90% меньше материалов.

3. Перед сборкой высокотехнологичный процесс обеспечивает тщательную очистку всех элементов

3. Перед сборкой высокотехнологичный процесс обеспечивает тщательную очистку всех элементовУже сегодня ZF восстанавливает на своих 12 предприятиях в Европе, Америке и Африке широкий спектр продукции. Благодаря открытию центра по промышленному восстановлению в Москве мы предлагаем их и на российском рынке. Мы также известны как надежные партнеры, которые предлагают сервисные услуги на протяжении всего жизненного цикла транспортного средства».

олег Молотков, генеральный директор ZF Russia, рассказал присутствующим о неоспоримых преимуществах промышленного восстановления: «Благодаря использованию собственных разработок и гарантии качества компоненты ZF восстанавливаются по последнему слову техники. Возможно только отличие программного обеспечения в продукции, поставляемой в серию – и только в том случае, если современная техника ушла вперед к моменту замены. Ведь в отличие от ремонта, промышленное восстановление ZF включает также техническую модернизацию. На компоненты, восставленные промышленным способом, клиенты получают такую же гарантию, как и на новые детали, поставляемые в серию».

4. Сборка коробки передач выполняется в строгом соответствии с требованиями ZF

4. Сборка коробки передач выполняется в строгом соответствии с требованиями ZFПо всей цепочке

После выступлений официальных лиц собравшиеся смогли пройти по всей технологической цепочке. Которая начинается. со склада вышедших из строя АКПП.

Правильно организованная работа предприятия подразумевает его равномерную загрузку. Сегодня производительность завода определена в 1200 коробок в год. и ждать, когда привезут вышедшую из строя АКПП, предприятие не может, ведь поломка – это дело случайное. Поэтому на заводе создан запас из коробок разных моделей и модификаций, который позволяет очень быстро – в течение в среднем четырех часов – восстановить коробку и отправить ее заказчику.

5. Испытание сухим и влажным методами позволяет убедиться в отсутствии утечек или выявить таковые

5. Испытание сухим и влажным методами позволяет убедиться в отсутствии утечек или выявить таковыеНадо отметить, что завод не работает с отдельными автосервисами или «частниками»: сбором у авторизованных сервисов и доставкой вышедших из строя коробок на завод занимаются представительства автопроизводителей. Это позволяет обеспечить равномерную загрузку предприятия в течение года.

После поступления заказа со склада берется АКПП необходимой модели и модификации – и отправляется на чистку. Сначала на внешнюю: в специальном боксе ее обрабатывают мелкими пластиковыми шариками. Типа, обычная «пескоструй-ка», но гораздо более аккуратная. Затем коробку тщательно отмывают от остатков шариков.

Далее следует полная разборка – она требует от сотрудников знаний, навыков и специнструмента, без которого часть деталей неизбежно выйдет из строя. После разборки все детали отправляются на новую мойку. Кстати, моют их в специальных корзинах, в которых детали укладываются в строго определенном порядке.

6. В заключение выполняется проверка функционирования

на испытательном стенде

6. В заключение выполняется проверка функционирования

на испытательном стендеЗатем следуют дефектовка и замена изношенных частей. и после этого – сборка, причем не просто, а с заменой компонентов на самые современные. За время эксплуатации АКПП производитель часто успевал внести изменения в конструкцию этой модели. и потому коробка модернизируется до последней на настоящий момент модификации. Так что заказчик получает в конечном счете не «такую же», а гораздо более современную АКПП.

Далее следуют испытания коробки на герметичность, «заливка» программы в электронный блок. и затем – заполнение маслом и испытания на стенде под нагрузкой. Этот стенд был разработан ZF для технического центра в Москве и позволяет тестировать восстановленные агрегаты на последнем этапе в условиях реальной эксплуатации и выдавать заключение. и только после того как испытатель, проверив все параметры, дал «добро», АКПП упаковывается и отправляется заказчику.

Завод открыт!

Завод открыт!Важно, что все манипуляции с коробкой записываются в документ, который сопровождает ее на всех этапах восстановления и модернизации. Это и понятно – ведь восстановленная АКПП получает гарантию.

Кстати, технический центр (завод) расположен всего на 1400 м2. и там еще остается место для развития производства.

Как один из ведущих производителей запчастей, ZF располагает необходимыми для промышленного восстановления know-how. Весь процесс, инструменты, измерения и испытания на заводе отвечает всем требованиям серийного производства.

Экологично, экономично и быстро

Экологический эффект от работы завода, кстати, значительно превышает эффект, достигаемый в результате вторичной переработки. и это при том, что доля подлежащих вторичной переработке материалов в новых изделиях ZF составляет около 95%.

Причина в том, что при восстановительном ремонте потребность в материалах по сравнению с производством нового компонента снижается на 50-90%. Для концерна ZF это означает ежегодную экономию в размере 20 тыс. т. Не в последнюю очередь следует упомянуть тот факт, что восстановительный ремонт позволяет довести снижение энергопотребления и эмиссии CO2 до 90%.

Сколько стоит?

Экология – это, конечно, хорошо. Но сколько стоит восстановленная АКПП? Можно сказать, что стоимость восстановленных компонентов, предлагаемых ZF Services за фиксированную цену, в среднем на 20% ниже цены на новые детали.

Восстановленные компоненты – это, пожалуй, единственная альтернатива сложному, дорогостоящему (и без гарантий успеха!) ремонту неисправных коробок передач: механику требуется лишь демонтировать старый агрегат и установить восстановленный.

Кроме того, клиенты ZF Services получают на восстановленные в заводских условиях компоненты ту же гарантию, что и на новые детали серийного производства – а при обычном ремонте гарантия распространяется только на единичные, заменяемые детали.

- Михаил Смирнов

www.abs-magazine.ru