Устройство и работа: Система впрыска топлива. Системы впрыска топлива бензиновых двигателей

СИСТЕМЫ ВПРЫСКА БЕНЗИНА

Первые системы впрыска были механическими (рис. 2.61), а не электронными, и некоторые из них (например, высокоэффективная система BOSCH) были чрезвычайно остроумными и хорошо работали. Впервые же система механического впрыска топлива была разработа на компанией Daimler Benz, а первый серийный автомобиль с впрыском бензина был выпу щен еще в 1954 г. Основными преимуществами системы впрыска по сравнению с карбюра торными системами являются следующие:

— отсутствие дополнительного сопротивления потоку воздуха на впуске, имеющему место в карбюраторе, что обеспечивает повышение наполнения цилиндров и литровой мощно сти двигателя;

— более точное распределение топлива по отдельным цилиндрам;

— значительно более высокая степень оптимизации состава горючей смеси на всех режи мах работы двигателя с учетом его состояния, что приводит к улучшению топливной эко номичности и снижению токсичности отработавших газов.

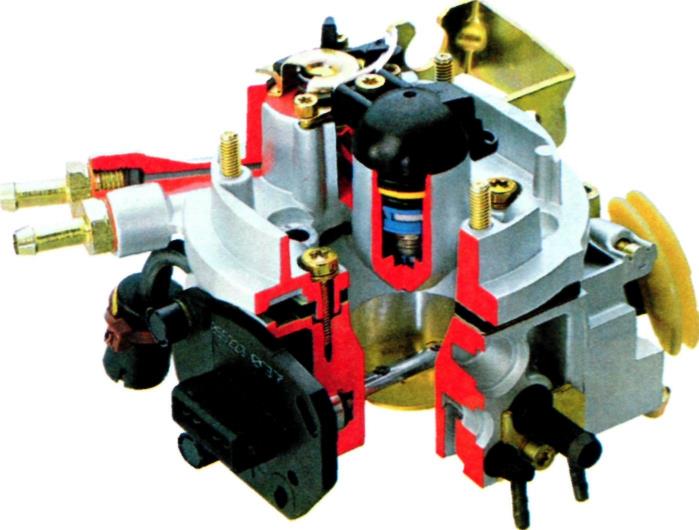

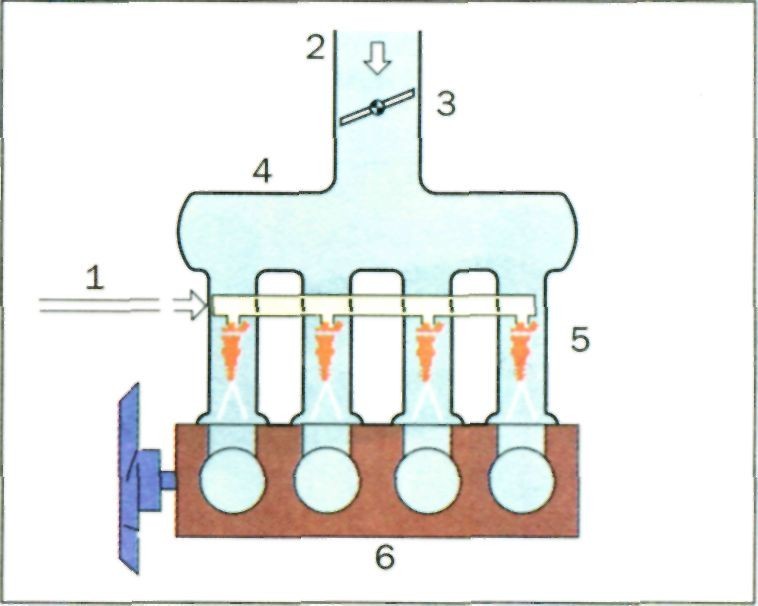

Хотя в конце концов оказалось, что лучше для этой цели использовать электронику, которая дает возможность сделать систему компактнее, надежнее и более адаптируемой к требовани ям различных двигателей. Некоторые из первых систем электронного впрыска представляли собой карбюратор, из которого удаляли все «пассивные» топливные системы и устанавливали одну или две форсунки. Такие системы получили название «центральный (одноточечный) впрыск» (рис. 2.62 и 2.64).

Рис. 2.62. Агрегат центрального (одноточечного) впрыска

Рис. 2.64. Схема системы центрального впрыска топлива: 1 — подача топлива;

Рис. 2.64. Схема системы центрального впрыска топлива: 1 — подача топлива;

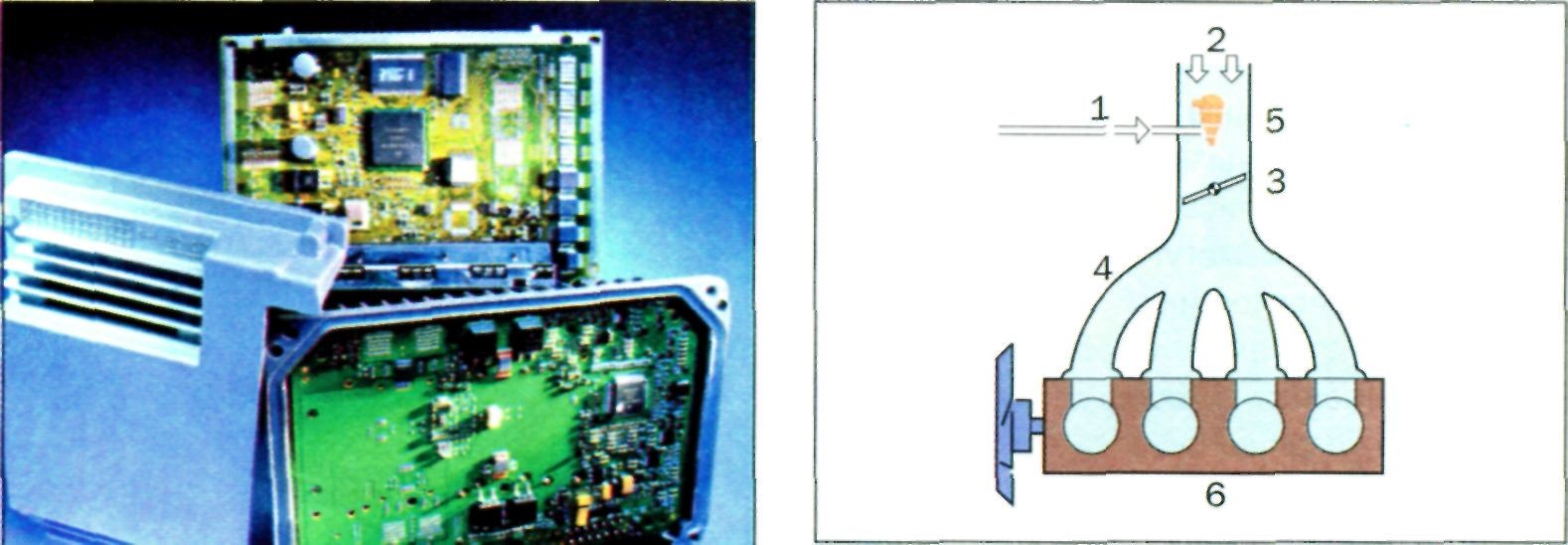

Рис. 2.63. Электронный блок управления 2 — поступление воздуха; 3 — дроссельная четырехцилиндровым двигателем заслонка; 4 — впускной трубопровод; Valvetronic BMW 5 — форсунка; 6 — двигатель

В настоящее время наибольшее распространение получили системы распределенного (многоточечного) электронного впрыска. На изучении этих систем питания необходимо оста новиться более подробно.

СИСТЕМА ПИТАНИЯ С ЭЛЕКТРОННЫМ РАСПРЕДЕЛЕННЫМ ВПРЫСКОМ БЕНЗИНА (ТИПА MOTRONIC)

В системе центрального впрыска подача смеси и ее распределение по цилиндрам осущест вляются внутри впускного коллектора (рис. 2.64).

Наиболее современная система распределенного впрыска топлива отличается тем, что во впускном тракте каждого цилиндра устанавливается отдельная форсунка, которая в опре деленный момент впрыскивает дозированную порцию бензина на впускной клапан соответ ствующего цилиндра. Бензин, поступивший

в цилиндр, испаряется и перемешивается с воздухом, образуя горючую смесь. Двига тели с такими системами питания обладают лучшей топливной экономичностью и пони женным содержанием вредных веществ в отработавших газах по сравнению с кар бюраторными двигателями.

в цилиндр, испаряется и перемешивается с воздухом, образуя горючую смесь. Двига тели с такими системами питания обладают лучшей топливной экономичностью и пони женным содержанием вредных веществ в отработавших газах по сравнению с кар бюраторными двигателями.

Работой форсунок управляет электрон ный блок управления (ЭБУ) (рис. 2.63), пред ставляющий собой специальный компью тер, который получает и обрабатывает элект рические сигналы от системы датчиков, сравнивает их показания со значениями,

хранящимися в памяти компьютера, и выда ет управляющие электрические сигналы на электромагнитные клапаны форсунок и другие исполнительные устройства. Кроме того, ЭБУ постоянно проводит диагностику

Рис. 2.65. Схема системы распределенного впрыска топлива Motronic: 1 — подача топ лива; 2 — поступление воздуха; 3 — дрос сельная заслонка; 4 — впускной трубопро вод; 5 — форсунки; 6 — двигатель

системы впрыска топлива и при возникно вении неполадок в работе предупреждает водителя с помощью контрольной лампы, установленной в щитке приборов. Серьез ные неполадки записываются в памяти бло ка управления и могут быть считаны при проведении диагностики.

системы впрыска топлива и при возникно вении неполадок в работе предупреждает водителя с помощью контрольной лампы, установленной в щитке приборов. Серьез ные неполадки записываются в памяти бло ка управления и могут быть считаны при проведении диагностики.

Система питания с распределенным впрыском имеет следующие составные части:

— система подачи и очистки топлива;

— система подачи и очистки воздуха;

— система улавливания и сжигания паров бензина;

— электронная часть с набором датчиков;

— система выпуска и дожигания отработав ших газов.

Система подачи топливасостоит из топ ливного бака, электрического бензонасоса, топливного фильтра, трубопроводов и топ ливной рампы, на которой установлены форсунки и регулятор давления топлива.

Рис. 2.66. Погружной электрический топливный насос; а — топливозаборник с насо сом; б — внешний вид насоса и насосная секция роторного типа топливного насоса с электрическим приводом; в — шестеренчатая; г — роликовая; д — пластинчатая; е — схема работы насосной секции роторного типа:1 — корпус; 2 — зона всасывания; 3 — ротор; 4 — зона нагнетания; 5 — направление вращения

Рис. 2.67. Топливная рампа пятицилиндрового двигателя с установленными на ней форсунками, регулятором давления и штуцером для контроля давления

Электробензонасос(обычно роликовый) может устанавливаться как внутри бензобака (рис. 2.66), так и снаружи. Бензонасос включается с помощью электромагнитного реле. Бен зин засасывается насосом из бака и одновременно омывает и охлаждает электродвигатель насоса. На выходе из насоса имеется обратный клапан, который не позволяет топливу выте кать из напорной магистрали при выключенном бензонасосе. Для ограничения давления служит предохранительный клапан.

Поступающее от бензонасоса топливо, под давлением не менее 280 кПа проходит через топливный фильтр тонкой очистки и поступает к топливной рампе. Фильтр имеет металлический корпус, заполненный бумажным фильтрующим элементом.

Рампа(рис.2.67) представляет собой полую конструкцию, к которой крепятся форсунки и регулятор давления. Рампа крепится болтами к впускному трубопроводу двигателя. На рампе также устанавливается штуцер, который служит для контроля давления топлива. Штуцер закрыт резьбовой пробкой для предохранения от загрязнения.

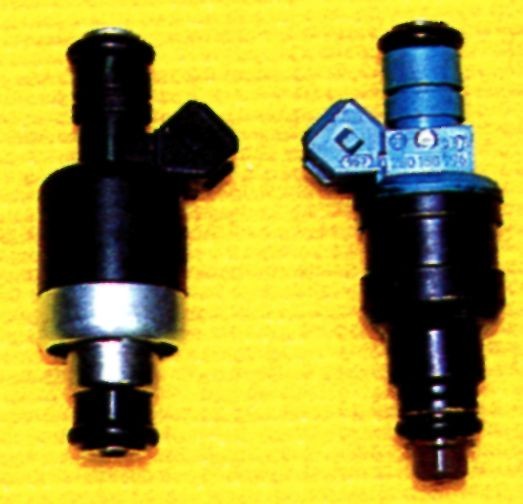

Форсунка(рис. 2.68) имеет металличес кий корпус, внутри которого расположен электромагнитный клапан, состоящий из электрической обмотки, стального сер дечника, пружины и запорной иглы. В верхней части форсунки расположен не большой сетчатый фильтр, предохраняю щий распылитель форсунки (имеющий очень маленькие отверстия) от загрязне ния. Резиновые кольца обеспечивают не обходимое уплотнение между рампой, форсункой и посадочным местом во впуск ном трубопроводе. Фиксация форсунки

Форсунка(рис. 2.68) имеет металличес кий корпус, внутри которого расположен электромагнитный клапан, состоящий из электрической обмотки, стального сер дечника, пружины и запорной иглы. В верхней части форсунки расположен не большой сетчатый фильтр, предохраняю щий распылитель форсунки (имеющий очень маленькие отверстия) от загрязне ния. Резиновые кольца обеспечивают не обходимое уплотнение между рампой, форсункой и посадочным местом во впуск ном трубопроводе. Фиксация форсунки

на рампе осуществляется с помощью спе циального зажима. На корпусе форсунки имеются электрические контакты для под-

Рис. 2.68. Электромагнитные форсунки бензинового двигателя: слева — GM, справа — Bosch

Рис. 2.69. Регулятор давления топлива:1 — корпус; 2 — крышка; 3 — патрубок для вакуумного шланга; 4 — мембрана; 5 — кла пан; А — топливная полость; Б — вакуумная полость

Рис. 2.70. Пластмассовый впускной тру бопровод с ресивером и дроссельным патрубком

Рис. 2.70. Пластмассовый впускной тру бопровод с ресивером и дроссельным патрубком

ключения электрического разъема. Регулирование количества топлива, впрыскиваемого форсункой, осуществляется изменением длины электрического импульса, подаваемого на контакты форсунки.

Регулятор давлениятоплива (рис. 2.69) служит для изменения давления в рампе, в за висимости от разрежения во впускном трубопроводе. В стальном корпусе регулятора распо ложен подпружиненный игольчатый клапан, соединенный с диафрагмой. На диафрагму, с од ной стороны воздействует давление топлива в рампе, а с другой разрежение во впускном трубопроводе. При увеличении разрежения, во время прикрытия дроссельной заслонки, клапан открывается, излишки топлива сливаются по сливному трубопроводу обратно в бак, а давление в рампе уменьшается.

В последнее время появились системы впрыска, в которых отсутствует регулятор давле ния топлива. Например, на рампе двигателя V8 автомобиля New Range Rover нет регулятора давления, и состав горючей смеси обеспечивается только работой форсунок, получающих сигналы от электронного блока.

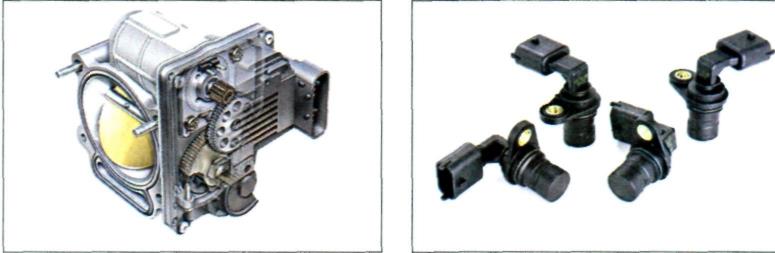

Система подачи и очистки воздухасостоит из воздушного фильтра со сменным фильт рующим элементом, дроссельного патрубка с заслонкой и регулятором холостого хода, реси вера и выпускного трубопровода (рис. 2.70).

Ресивердолжен иметь достаточно большой объем, для того чтобы сглаживались пульса ции поступающего в цилиндры двигателя воздуха.

Дроссельный патрубокзакреплен на ресивере и служит для изменения количества воз духа, поступающего в цилиндры двигателя. Изменение количества воздуха осуществляется с помощью дроссельной заслонки, поворачиваемой в корпусе с помощью тросового приво да от педали «газа». На дроссельном патрубке установлены датчик положения дроссельной заслонки и регулятор холостого хода. В дроссельном патрубке имеются отверстия для забо ра разрежения, которое используется системой улавливания паров бензина.

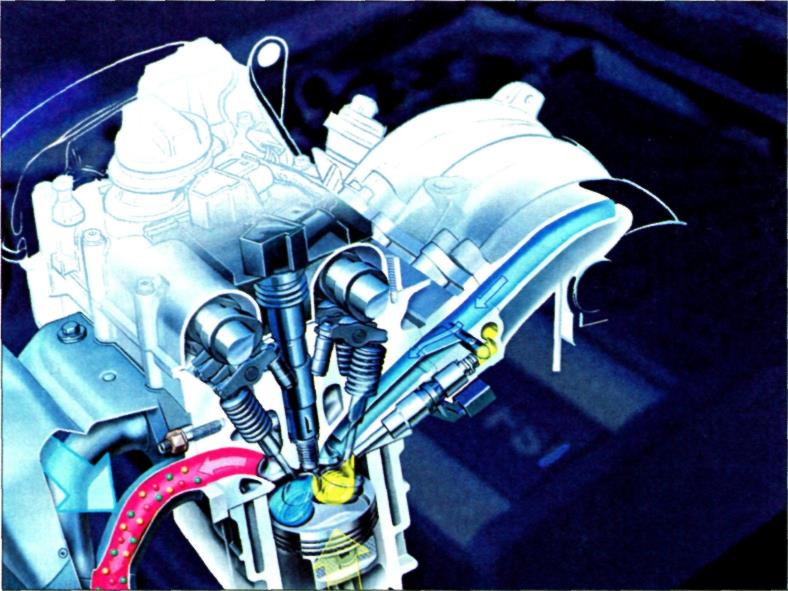

В последнее время конструкторы систем впрыска начинают применять электропривод управления, когда между педалью «газа» и дроссельной заслонкой нет механической связи (рис. 2.71). В таких конструкциях на педали «газа» устанавливаются датчики ее положения, а дроссельная заслонка поворачивается шаговым электродвигателем с редуктором. Элект родвигатель поворачивает заслонку по сигналам компьютера, управляющего работой дви гателя. В таких конструкциях не только обеспечивается четкое выполнение команд водителя, но и имеется возможность влиять на работу двигателя, исправляя ошибки водителя, дейст вием электронных систем поддержания устойчивости автомобиля и других современных электронных систем обеспечения безопасности.

Рис. 2.71. Дроссельная заслонка с элект-Рис. 2.72. Индуктивные датчики положе- рическим приводом обеспечивает воз- ния коленчатого и распределительного можность управления двигателем по про- валов

Водам

Датчик положения дроссельной заслонкипредставляет собой потенциометр, ползунок которого соединен с осью дроссельной заслонки. При повороте дросселя, изменяется электри ческое сопротивление датчика и напряжение его питания, которое является выходным сигна лом для ЭБУ. В системах электропривода управления дроссельной заслонкой используется не меньше двух датчиков, чтобы компьютер мог определять направления перемещения заслонки.

Регулятор холостого ходаслужит для регулировки оборотов коленчатого вала двигателя на холостом ходу путем изменения количества воздуха, проходящего в обход закрытой дроссель ной заслонки. Регулятор состоит из шагового электродвигателя, управляемого ЭБУ, и конусного клапана. В современных системах, имеющих более мощные компьютеры управления работой двигателя, обходятся без регуляторов холостого хода. Компьютер, анализируя сигналы от много численных датчиков, управляет длительностью поступающих к форсункам импульсов электри ческого тока и работой двигателя на всех режимах, в том числе и на холостом ходу.

Между воздушным фильтром и патрубком впускного трубопровода устанавливается дат чик массового расхода топлива.Датчик изменяет частоту электрического сигнала, посту пающего к ЭБУ, в зависимости от количества воздуха, проходящего через патрубок. От этого датчика поступает к ЭБУ и электрический сигнал, соответствующий температуре поступаю щего воздуха. В первых системах электронного впрыска использовались датчики, оценива ющие объем поступающего воздуха. Во впускном патрубке устанавливалась заслонка, которая отклонялась на разную величину в зависимости от напора поступающего воздуха. С заслон кой был связан потенциометр, который изменял сопротивление в зависимости от величины поворота заслонки. Современные датчики массового расхода воздуха работают, используя принцип изменения электрического сопротивления нагретой проволоки или токопроводя- щей пленки при охлаждении ее поступающим потоком воздуха. Управляющий компьютер, получающий также сигналы от датчика температуры поступающего воздуха, может опреде лить массу поступившего в двигатель воздуха.

Для корректного управления работой системы распределенного впрыска электронному бло ку требуются сигналы и от других датчиков. К последним относятся: датчик температуры охлажда ющей жидкости, датчик положения и частоты вращения коленчатого вала, датчик скорости авто мобиля, датчик детонации, датчик концентрации кислорода (устанавливается в приемной трубе системы выпуска отработавших газов в варианте системы впрыска с обратной связью).

В качестве температурных датчиков в настоящее время в основном используются полупровод ники, изменяющие электрическое сопротивление при изменении температуры. Датчики положе ния и скорости вращения коленчатого вала обычно выполняются индуктивного типа (рис. 2.72). Они выдают импульсы электрического тока при вращении маховика с метками на нем.

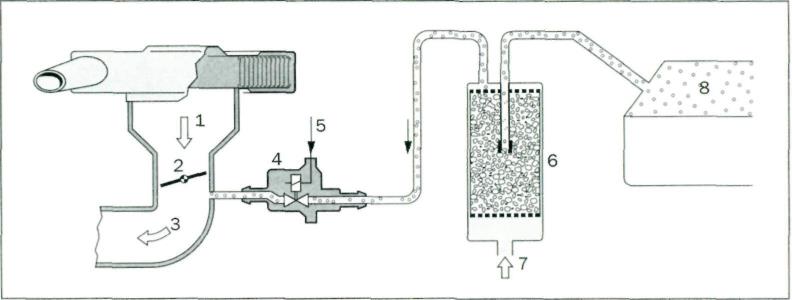

Рис.2.73. Схема работы адсорбера:1 — всасываемый воздух; 2 — дроссельная заслонка; 3 — впускной коллектор двигателя; 4 — клапан продувки сосуда с активированным углем; 5 — сигнал от ECU; 6 — сосуд с активированным углем; 7 — окружающий воздух; 8 — топ ливные пары в топливном баке

Система питания с распределенным впрыском может быть последовательной или парал лельной. В параллельной системе впрыска, в зависимости от числа цилиндров двигателя, одновременно срабатывают несколько форсунок. В системе с последовательным впрыском в нужный момент времени срабатывает только одна, конкретная форсунка. Во втором слу чае ЭБУ должен получать информацию о моменте нахождения каждого поршня вблизи ВМТ в такте впуска. Для этого требуется не только датчик положения коленчатого вала, но и дат чик положения распределительного вала.На современных автомобилях, как правило, уста навливаются двигатели с последовательным впрыском.

Для улавливания паров бензина,который испаряется из топливного бака, во всех сис темах впрыска используются специальные адсорберы с активированным углем (рис. 2.73). Активированный уголь, находящийся в специальной емкости, соединенной трубопроводом с топливным баком, хорошо поглощает пары бензина. Для удаления бензина из адсорбера последний продувается воздухом и соединяется с впускным трубопроводом двигателя, Для того

чтобы работа двигателя при этом не нарушалась, продувка производится только на опреде ленных режимах работы двигателя, с помо щью специальных клапанов, которые откры ваются и закрываются по команде ЭБУ.

чтобы работа двигателя при этом не нарушалась, продувка производится только на опреде ленных режимах работы двигателя, с помо щью специальных клапанов, которые откры ваются и закрываются по команде ЭБУ.

В системах впрыска с обратной связью ис пользуются датчики концентрации кислоро дав отработавших газах, которые устанавли ваются в выпускной системе с каталитиче ским нейтрализатором отработавших газов.

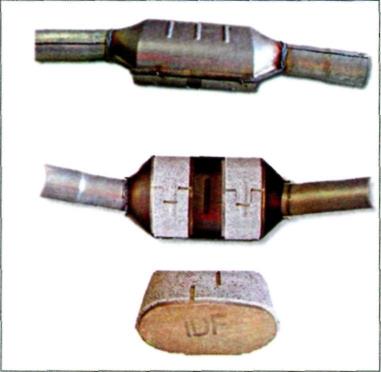

Каталитический нейтрализатор(рис. 2.74;

Рис. 2.74. Двухслойный трехкомпонент- ный каталитический нейтрализатор отра ботавших газов:1 — датчик концентрации кислорода для замкнутого контура управления; 2 — монолитный блок-носитель; 3 — мон тажный элемент в виде проволочной сетки; 4 — двухоболочковая теплоизоляция нейт рализатора

2.75) устанавливается в выпускной системе для уменьшения содержания вредных веществ в отработавших газах. Нейтрали затор содержит один восстановительный (родий) и два окислительных (платина и пал ладий) катализатора. Окислительные ката лизаторы способствуют окислению несго- ревших углеводородов (СН) в водяной пар,

Рис. 2.75. Внешний вид нейтрализатора

а окиси углерода (СО) в углекислый газ. Вос становительный катализатор восстанавли вает вредные оксиды азота NOx в безвредный азот. Так как эти нейтрализаторы снижают в отработавших газах содержание трех вред ных веществ, они называются трехкомпо- нентными.

Работа автомобильного двигателя на этилированном бензине приводит к выходу из строя дорогостоящего каталитического нейтрализатора. Поэтому в большинстве стран использование этилированного бен зина запрещено.

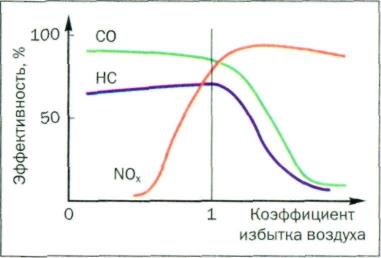

Трехкомпонентный каталитический нейт рализатор работает наиболее эффективно, если в двигатель подается смесь стехиомет- рического состава, т. е. при соотношении воздуха и топлива как 14,7:1 или коэффици енте избытка воздуха, равном единице. Ес ли воздуха в смеси слишком мало (т. е. мало кислорода), тогда СН и СО не полностью окислятся (сгорят) до безопасного побочного продукта. Если же воздуха слишком много, то не может быть обеспечено разложение N0X на кислород и азот. Поэтому появилось новое поколение двигателей, в которых со став смеси регулировался постоянно для получения точного соответствия коэффици ента избытка воздуха сс=1 с помощью дат чика концентрации кислорода (лямбда-зон да) (рис. 2.77), встраиваемого в выпускную систему.

Рис. 2.76. Зависимость эффективности действия нейтрализатора от коэффици ента избытка воздуха

Рис. 2.77. Устройство датчика концентра ции кислорода:1 — уплотнительное коль цо; 2 — металлический корпус с резьбой и шестигранником «под ключ»; 3 — керамичес кий изолятор; 4 — провода; 5 — уплотнитель- ная манжета проводов; 6 — токоподводя- щий контакт провода питания нагревателя; 7 — наружный защитный экран с отверсти ем для атмосферного воздуха; 8 — токо съемник электрического сигнала; 9 — элек трический нагреватель; 10 — керамический наконечник; 11 — защитный экран с отвер стием для отработавших газов

Этот датчик определяет количество кислорода в отработавших газах, а его электрический сигнал использует ЭБУ, который соответственно изменяет количество впрыскиваемого топ лива. Принцип действия датчика заключается в способности пропускать через себя ионы ки слорода. Если содержание кислорода на активных поверхностях датчика (одна из которой контактирует с атмосферой, а другая с отработавшими газами) значительно отличается, про исходит резкое изменение напряжения на выводах датчика. Иногда устанавливают два дат чика концентрации кислорода: один — до нейтрализатора, а другой — после.

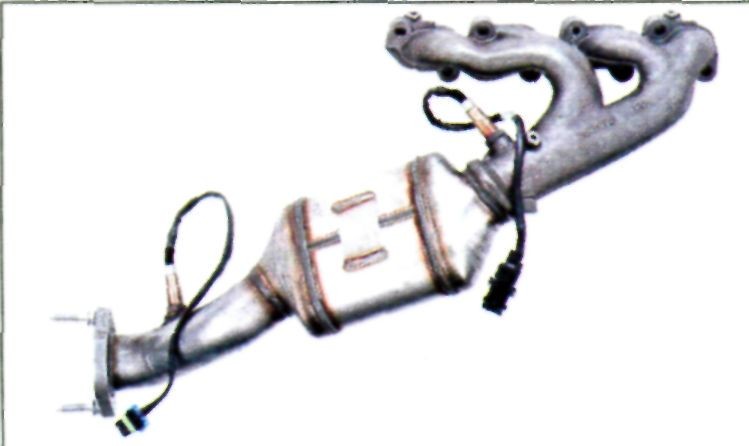

Для того чтобы катализатор и датчик концентрации кислорода могли эффективно работать, они должны быть прогреты до определенной температуры. Минимальная температура, при ко торой задерживается 90 % вредных веществ, составляет порядка 300 "С. Необходимо также избегать перегрева нейтрализатора, поскольку это может привести к повреждению наполни теля и частично блокировать проход для газов. Если двигатель начинает работать с перебоя ми, то несгоревшее топливо догорает в катализаторе, резко увеличивая его температуру. Ино гда может быть достаточно нескольких минут работы двигателя с перебоями, чтобы полностью повредить нейтрализатор. Вот почему электронные системы современных двигателей должны выявлять пропуски в работе и предотвращать их, а также предупреждать водителя о серьезно сти этой проблемы. Иногда для ускорения прогрева каталитического нейтрализатора после пу ска холодного двигателя применяют электрические нагреватели. Датчики концентрации кисло рода, применяющиеся в настоящее время, практически все имеют нагревательные элементы. В современных двигателях, с целью ограничения выбросов вредных веществ в атмосфе

ру во время прогрева двигателя, предварительные каталитические найтрализаторы устана вливают максимально близко к выпускному коллектору (рис. 2.78), чтобы обеспечить быст рый прогрев нейтрализатора до рабочей температуры. Кислородные датчики установлены до и после нейтрализатора.

Для улучшения экологических показателей работы двигателя необходимо не только со вершенствовать нейтрализаторы отработавших газов, но и улучшать процессы, протекаю щие в двигателе. Содержание углеводородов стало возможным снизить за счет уменьшения

«щелевых объемов», таких как зазор между поршнем и стенкой цилиндра над верхним ком прессионным кольцом и полостей вокруг седел клапанов.

Тщательное исследование потоков горючей смеси внутри цилиндра с помощью компью терной техники дало возможность обеспечить более полное сгорание и низкий уровень СО. Уровень NOx был уменьшен с помощью системы рециркуляции отработавших газов путем за бора части газа из выпускной системы и подачи его в поток воздуха на впуске. Эти меры и быстрый, точный контроль за работой двигателя на переходных режимах могут свести вредные выбросы к минимуму еще до катализатора. Для ускорения прогрева каталитическо го нейтрализатора и выхода его на рабочий режим используется также способ вторичной по дачи воздуха в выпускной коллектор с помощью специального электроприводного насоса.

Другим эффективным и распростра ненным способом нейтрализации вредных продуктов в отработавших газах является пламенное дожигание, которое основано на способности горючих составляющих отработавших газов (СО, СН, альдегиды) окисляться при высоких температурах. Отработавшие газы поступают в камеру дожигателя, имеющую эжектор, через ко торый поступает нагретый воздух из теп лообменника. Горение происходит в камере,

Другим эффективным и распростра ненным способом нейтрализации вредных продуктов в отработавших газах является пламенное дожигание, которое основано на способности горючих составляющих отработавших газов (СО, СН, альдегиды) окисляться при высоких температурах. Отработавшие газы поступают в камеру дожигателя, имеющую эжектор, через ко торый поступает нагретый воздух из теп лообменника. Горение происходит в камере,

Рис. 2.78. Выпускной коллектор двигателяа для воспламенения служит запальная

с предварительным нейтрализаторомсвеча.

НЕПОСРЕДСТВЕННЫЙ ВПРЫСК БЕНЗИНА

Первые системы впрыска бензина непосредственно в цилиндры двигателя появились еще в первой половине XX в. и использовались на авиационных двигателях. Попытки применения непосредственного впрыска в бензиновых двигателях автомобилей были прекращены в 40-е годы XIX в., потому что такие двигатели получались дорогостоящи ми, неэкономичными и сильно дымили на режимах большой мощности. Впрыскивание бензина непосредственно в цилиндры связано с определенными трудностями. Форсун ки для непосредственного впрыска бензина работают в более сложных условиях, чем те, что установлены во впускном трубопроводе. Головка блока, в которую должны уста навливаться такие форсунки, получается более сложной и дорогой. Время, отводимое на процесс смесеобразования при непосредственном впрыске, существенно уменьша ется, а значит, для хорошего смесеобразования необходимо подавать бензин под боль шим давлением.

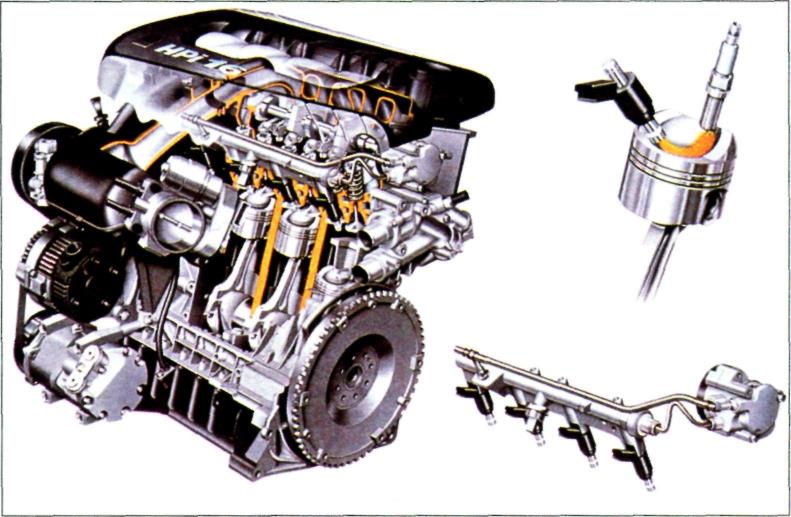

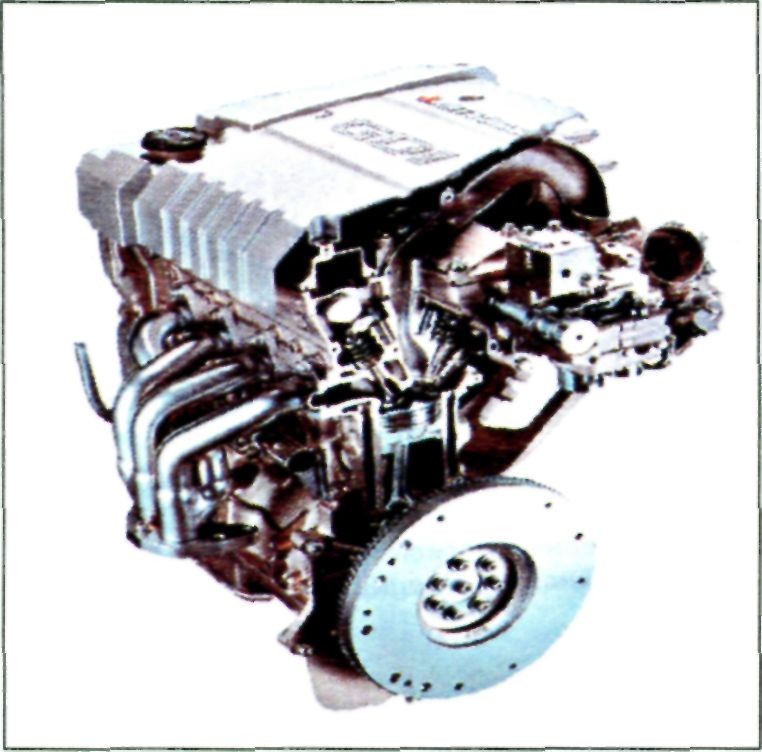

Со всеми этими трудностями удалось справиться специалистам компании Mitsubishi, ко торая впервые применила систему непосредственного впрыска бензина на автомобильных двигателях. Первый серийный автомобиль Mitsubishi Galant с двигателем 1,8 GDI (Gasoline Direct Injection — непосредственный впрыск бензина) появился в 1996 г. (рис. 2.81). Сейчас двигатели с непосредственным впрыском бензина выпускают Peugeot-Citroen, Renault, Toyota, DaimlerChrysler и другие производители (рис. 2.79; 2.80; 2.84).

Преимущества системы непосредственного впрыска заключаются в основном в улуч шении топливной экономичности, а также и некоторого повышения мощности. Первое объясняется способностью двигателя с системой непосредственного впрыска работать

Рис. 2.79. Схема двигателя Volkswagen FSI с непосредственным впрыском бензина

Рис.2.80. В 2000 г. компания PSA Peugeot-Citroen представила свой двухлитровый че тырехцилиндровый двигатель HPI с непосредственным впрыском бензина, который мог работать на бедных смесях

на очень бедных смесях. Повышение мощности обусловлено в основном тем, что орга низация процесса подачи топлива в цилиндры двигателя позволяет повысить степень сжатия до 12,5 (в обычных двигателях, работающих на бензине, редко удается устано вить степень сжатия свыше 10 из-за наступления детонации).

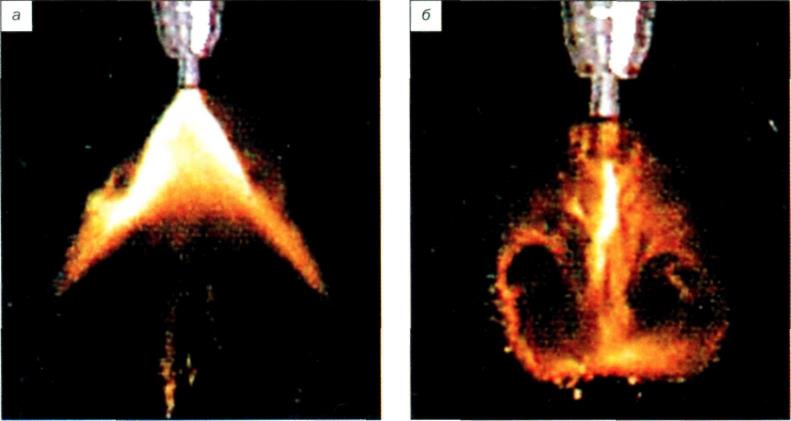

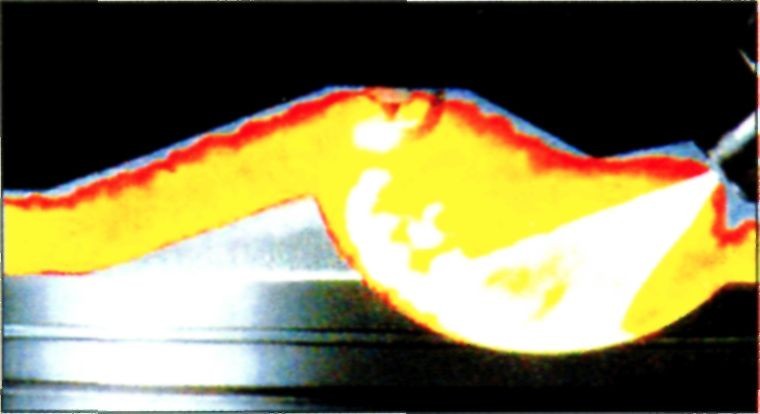

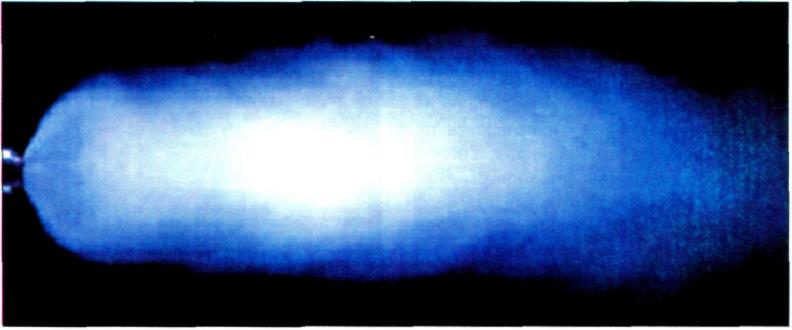

В двигателе GDI топливный насос обеспечивает давление 5 МПа. Электро магнитная форсунка, установленная в го ловке блока цилиндров,впрыскивает бен зин непосредственно в цилиндр двигателя и может работать в двух режимах. В зави симости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей (рис. 2.82). Днище поршня имеет специальную форму в виде сферической выемки (рис. 2.83). Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топли во к свече зажигания, установленной по центру камеры сгорания. Впускной трубо провод расположен не сбоку, а вертикаль

В двигателе GDI топливный насос обеспечивает давление 5 МПа. Электро магнитная форсунка, установленная в го ловке блока цилиндров,впрыскивает бен зин непосредственно в цилиндр двигателя и может работать в двух режимах. В зави симости от подаваемого электрического сигнала она может впрыскивать топливо или мощным коническим факелом, или компактной струей (рис. 2.82). Днище поршня имеет специальную форму в виде сферической выемки (рис. 2.83). Такая форма позволяет закрутить поступающий воздух, направить впрыскиваемое топли во к свече зажигания, установленной по центру камеры сгорания. Впускной трубо провод расположен не сбоку, а вертикаль

Рис. 2.81. Двигатель Mitsubishi GDI — пер вый серийный двигатель с системой не посредственного впрыска бензина

но сверху. Он не имеет резких изгибов, и поэтому воздух поступает с высокой ско ростью.

Рис.2.82. Форсунка двигателя GDI может работать в двух режимах, обеспечивая мощ ный (а) или компактный (б) факел распыленного бензина

В работе двигателя с системой непосредственного впрыска можно выделить три различ ных режима:

1) режим работы на сверхбедных смесях;

2) режим работы на стехиометрической смеси;

3) режим резких ускорений с малых оборотов;

Первый режимиспользуется в том случае, когда автомобиль движется без резких уско рений со скоростью порядка 100-120 км/ч. На этом режиме используется очень бедная горючая смесь с коэффициентом избытка воздуха более 2,7. В обычных условиях такая смесь не может воспламениться от искры, поэтому форсунка впрыскивает топливо ком пактным факелом в конце такта сжатия (как в дизеле). Сферическая выемка в поршне на правляет струю топлива к электродам свечи зажигания, где высокая концентрация паров бензина обеспечивает возможность воспламенения смеси.

Второй режимиспользуется при движении автомобиля с высокой скоростью и при резких ускорениях, когда необходимо получить высокую мощность. Такой режим движе ния требует стехиометрического состава смеси. Смесь такого состава легко воспламеня ется, но у двигателя GDI повышена степень

сжатия, и для того чтобы не наступала де тонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное то пливо заполняет цилиндр и, испаряясь, ох лаждает поверхности цилиндра, снижая вероятность появления детонации.

сжатия, и для того чтобы не наступала де тонация, форсунка впрыскивает топливо мощным факелом. Мелко распыленное то пливо заполняет цилиндр и, испаряясь, ох лаждает поверхности цилиндра, снижая вероятность появления детонации.

Третий режимнеобходим для получения большого крутящего момента при резком нажатии педали «газа», когда двигатель ра

ботает на малых оборотах. Этот режим рабо ты двигателя отличается тем, что в течение одного цикла форсунка срабатывает два раза. Во время такта впуска в цилиндр для

Рис. 2.83. Поршень двигателя с непосред ственным впрыском бензина имеет спе циальную форму (процесс сгорания над поршнем)

4. Заказ № 1031.97

Рис. 2.84. Конструктивные особенности двигателя с непосредственным впрыском бен зина Audi 2.0 FSI

его охлаждения мощным факелом впрыскивается сверхбедная смесь (а=4,1). В конце такта сжатия форсунка еще раз впрыскивает топливо, но компактным факелом. При этом смесь в цилиндре обогащается и детонация не наступает.

По сравнению с обычным двигателем с системой питания с распределенным впры ском бензина, двигатель с системой GDI примерно на 10 % экономичнее и выбрасыва ет в атмосферу на 20 % меньше углекислого газа. Повышение мощности двигателя доходит до 10 %. Однако, как показала эксплуатация автомобилей с двигателями тако го типа, они очень чувствительны к содержанию серы в бензине.

Оригинальный процесс непосредственного впрыска бензина разработала компания Orbital. В этом процессе в цилиндры двигателя впрыскивается бензин, заранее смешанный с воздухом с помощью специальной форсунки. Форсунка компании Orbital состоит из двух жиклеров, топливного и воздушного.

Рис. 2.85. Работа форсунки Orbital

Воздух к воздушным жиклерам поступает в сжатом виде от специального компрессора при давлении 0,65 МПа. Давление топлива составляет 0,8 МПа. Сначала срабатывает топ ливный жиклер, а затем в нужный момент и воздушный, поэтому в цилиндр, мощным факе лом впрыскивается топливно-воздушная смесь в виде аэрозоля (рис. 2.85).

Форсунка, установленная в головке цилиндра рядом со свечой зажигания, впрыскивает топливно-воздушную струю непосредственно на электроды свечи зажигания, что обеспечи вает ее хорошее воспламенение.

§14

Похожие статьи:

poznayka.org

Что такое впрыск топлива?

Впрыск топлива – это система определенных доз топлива в цилиндры двигателя. На сегодняшний момент существует множество различных комплектующих, которые обеспечивающих подачу топлива: моно-впрыск, распределительный, механический и непосредственный тип подачи горючего. Сегодня мы более подробно поговорим о современных системах подачи топлива.

Впрыск топлива

В представленной нами статье вы легко сможете найти ответы на такие довольно распространенные вопросы:

- Что собой представляет и как работает система впрыска?

- Основные типы схем впрыскивания;

- Каким бывает впрыск топлива, и какое влияние он оказывает на характеристики двигателя?

Что собой представляет и как работает система впрыска топлива?

Современные автомобили оснащены различными системами подачи бензина. Система впрыска горючего или как ее еще называют инжекторной, обеспечивает подачу бензиновой смеси. На современных двигателях система впрыска полностью вытеснила карбюраторную схему питания. Несмотря на это, среди автомобилистов и по сей день нет единственного мнения о том, какая же из них лучше, потому как каждая из них имеет свои достоинства и недостатки. Прежде чем разбираться с принципом работы и типами систем впрыска топлива необходимо разобраться с ее элементами. Итак, система впрыска горючего состоит из таких основных элементов:

- Дроссельная заслонка;

- Ресивер;

- Четыре форсунки;

- Канал.

Теперь рассмотрим принцип работы системы подачи топлива в двигатель. Подача воздуха регулируется при помощи дроссельной заслонки, и прежде чем разделиться на четыре потока накапливается в ресивере. Ресивер нужен для правильного расчета массовых затрат воздуха, потому как проводится измерение общих массовых затрат или давления в ресивере. Ресивер должен быть достаточного размера для того, чтобы исключить возможность возникновения воздушного голодания цилиндров во время большого потребления воздуха, а также сглаживания пульсации на пуске. Четыре форсунки располагаются в канале в непосредственной близости от впускных клапанов.

Система впрыска

Система впрыска топлива применяется как на бензиновых, так и на дизельных двигателях. К тому же, конструкция и принцип работы подачи бензина дизельных и бензиновых двигателей имеют значительные различия. На бензиновых двигателях при помощи подачи топлива образовывается однородная топливовоздушная смесь, принудительно воспламеняющаяся от искр. На дизельных двигателях подача топливной смеси проходит под высоким давлением, доза топливной смеси смешивается с горячим воздухом и практически сразу воспламеняется. Давление определяет размер порции впрыскиваемой топливной смеси, а значит, и мощность двигателя. Поэтому мощность двигателя прямо пропорционально зависит от давления. То есть чем больше давления подачи топлива, чем больше будет мощность двигателя. Схема топливной смеси является составной частью транспортного средства. Главным рабочим “органом” абсолютно каждой схемы впрыскивания является форсунка.

Система впрыскивания топлива на бензиновых двигателях

Зависимо от метода образования топливовоздушной смеси различают такие системы центрального впрыскивания, непосредственного и распределенного типа. Система распределенного и центрального впрыскивания является схемой предварительного впрыскивания. То есть впрыскивание в них проходит, не доходя к камере сгорания, которая находится во впускном коллекторе.

Центральное впрыскивание (или моновпрыск) проходит при помощи одной-единственной форсунки, которая устанавливается во впускном коллекторе. На сегодняшний момент система такого типа не производится, но еще встречается на легковых машинах. Такой тип достаточно простой и надежный, но имеет повышенные затраты горючего и низкие экологические показатели.

Распределительное впрыскивание горючего – это подача топливной смеси во впускной коллектор через отдельную для каждого цилиндра топливную форсунку. Образовывается топливовоздушная смесь во впускном коллекторе. Она является самой распространенной схемой впрыскивания топливной смеси на бензиновых двигателях. Первым и основным преимуществом распределенного типа является экономичность. К тому же, из-за более полного сгорания топлива за одни цикл машины с таким типом впрыскивания приносят меньше вреда окружающей среде вредными выбросами. При точном дозировании топливной смеси риск возникновения непредвиденных сбоев в функционировании на экстремальных режимах сводится практически к нулю. Недостаток этого типа системы впрыскивания заключается в довольно сложной и полностью зависящей от электроники конструкции. Из-за большого количества компонентов ремонт и диагностика этого типа возможна исключительно в условиях автомобильного сервисного центра.

Процесс впрыска топлива

Один из самых перспективных типов подачи горючего является непосредственная система впрыска топлива. Подача смеси проходит непосредственно в камеру сгорания всех цилиндров. Схема подачи дает возможность создавать оптимальный состав топливовоздушной смеси во время функционирования всех режимов работы двигателя, увеличить уровень сжатия, экономичность топлива, увеличение мощности, а также понижение вредных выбросов. Недостаток этого типа впрыскивания заключается в сложной конструкции, а также высоких эксплуатационных требований. Для того чтобы снизить уровень выброса твердых частиц в атмосферу вместе с отработанными газами используется комбинированное впрыскивание, которое объединяет схему непосредственной и распределенной подачей бензина на единственном двигателе внутреннего сгорания.

Впрыск топлива в двигатель может иметь электронное или механическое управление. Самым лучшим считается электронное управление, которое обеспечивает значительную экономию горючей смеси, а также сокращение вредных выбросов. Впрыскивание топливной смеси в схеме может проходить импульсно или непрерывно. Самым перспективным и экономичным считается импульсный впрыск горючей смеси, который использует все современные типы. В двигателе эта схема обычно объединяется с зажиганием и образовывает объединенную схему подачи горючей смеси и зажигания. Согласование функционирования схем подачи топлива обеспечивается благодаря схеме управления двигателем.

Надеемся, что данная статья помогла вам найти решение в проблемах и вы нашли ответы на все вопросы, которые относятся к этой теме. Соблюдайте правила дорожного движения и будьте бдительны во время поездок!

Похожие статьи:

autodont.ru

Устройство и работа: Система впрыска топлива

Каждый автолюбитель с легкостью ответит, что машина движется благодаря сгоранию топлива. Однако сказать, каким образом горючее попадает непосредственно в камеры сгорания силового агрегата, многие затрудняются. Сегодня мы поговорим об основных системах впрыска топливовоздушной смеси, активно применяющихся в современных автомобилях с бензиновыми моторами.

Функции системы топливного впрыска

Главное назначение любой инжекторной системы состоит в обеспечении камер сгорания необходимым количеством топлива, пропорциональным объему поступившего в двигатель воздуха. Системы впрыска применяются как на бензиновых движках, так и на дизелях, но заметим, что каждая модель агрегата предусматривает свои особенности впрыска горючего. Например, бензиновые моторы воспламеняют поступившую смесь принудительно, с помощью искры, исходящей от свечей зажигания. С дизельными ДВС ситуация иная. Горючее внутрь их рабочих камер поступает под значительным давлением, после чего, соединяясь с раскаленными газами предыдущего цикла, самопроизвольно воспламеняется.

Впрыск является важной частью системы топливного питания. Его основным элементом выступают форсунки, именуемые инжектором.

Разновидности впрыска бензиновых двигателей

Для бензиновых агрегатов применяются несколько рабочих топливных систем: моно-впрыск (центральная подача), система распределенного впрыска (многоточечный впрыск), а также комбинированные и непосредственные системные разновидности.

1. Моно-впрыск

Поставка топлива в камеры сгорания у подобных систем осуществляется с помощью единичной форсунки, располагающейся внутри впускного коллектора. Именно потому, что форсунка всего одна, данное устройство получило название «моно-впрсык». Главным «плюсом» моно-впрыска является простота его устройства и великолепная надежность. Отрицательной стороной использования данной схемы стала низкая экологичность, превышающая рамки современных стандартов, и повышенный топливный расход автомобилей, оборудованных централизованной подачей горючего. Моно-впрыск утратил былую актуальность. В наши дни его можно встретить лишь в устаревших, уже не выпускающихся моделях.

2. Распределенный впрыск

Особенность устройства системы распределенного впрыска состоит в наличии нескольких форсунок, по количеству совпадающих с числом цилиндров, установленных в двигателе. Подачу бензина они осуществляют многоточечно, заполняя каждую камеру сгорания посредством её личного, если можно так выразиться, инжектора. Образование топливовоздушной смеси при этом происходит исключительно внутри впускного коллектора. К достоинствам распределенного впрыска можно отнести его экологичность, достойную величину топливного расхода и незначительные требования к качеству заливаемого бензина. Такая разновидность систем получила наибольшее распространение. Основная масса автомашин оснащена именно распределенным впрыском, выполняющим свою работу наиболее эффективно.

3. Система комбинированного впрыска

Подобное конструктивное устройство можно назвать промежуточным вариантом между моно-впрыском и системой распределенного впрыска. Данная разновидность предусматривает как непрерывную подачу горючего, так и импульсную. Ведущие профильные специалисты называют импульсную подачу наиболее актуальной в виду её высочайшей продуктивности. Ответственными за выбор метода впрыска являются специальные органы управления, которые могут быть и полностью электронными, и обычными механическими. Преимуществом использования комбинированного впрыска является наилучшая экологичность, достигаемая за счет снижения количества вредных выбросов. В качестве «минусов» выделим сложность устройства и, как следствие, высокую стоимость создания таких систем.

4. Непосредственный впрыск

Устройство непосредственного впрыска чрезвычайно похоже на схему распределенного впрыска, однако существует одно маленькое, но чрезвычайно важное отличие, — форсунки у неё располагаются не около цилиндров, а внутри них. Такое устройство позволило осуществлять управление фазами и длительностью впрыска, так как отсутствует прямая зависимость от работы впускного клапана. Помимо этого, непосредственный впрыск помог значительно снизить детонации, возникающие во время воспламенения смеси, а также послужил дополнительным средством охлаждения отработанных газов. «Плюсом» применения систем распределенного впрыска стало их высочайшая экономичность и более качественная работа двигателя. К «минусам» отнесем необходимость наличия насоса, подающего топливо под высочайшим давлением, что несколько усложнило устройство системы.

Подведем итоги

Подводя итоги, скажем, что практически все перечисленные нами типы впрыска топлива находят свое применение в автомобильной промышленности. Исключение составляет разве что морально устаревший моно-впрыск. Остальные схемы имеют гораздо больше положительных качеств, нежели недостатков. Это и обуславливает их широчайшую технологическую востребованность.

servicing-auto.ru

система впрыска бензина

Непосредственная система впрыска бензина

«Нет плохих идей, есть не доведенные до ума или нереализованные», — так, наверное, считают японские инженеры. По крайней мере вряд ли кто-то еще сравнится с ними по числу оригинальных решений, примененных на серийных автомобилях. «А это мы придумали, мы же над этим работали!», — кричат потом в Европе и Америке. Придумали. Но не сделали. Или сочли невыгодным и бросили. А теперь догоняйте!

Система впрыска бензина (СНВТ) (Gasoline Direct Injection (GDI)) — Инжекторная система подачи топлива для бензиновых двигателей внутреннего сгорания с непосредственным впрыском топлива, у которой форсунки расположены в головке блока цилиндров и впрыск топлива происходит непосредственно в цилиндры. Топливо подается под большим давлением в камеру сгорания каждого цилиндра в противоположность стандартной системе распределённого впрыска топлива, где впрыск производится во впускной коллектор. Источник

Уже более 100 лет на автомобили устанавливается бензиновый ДВС и уже почти 100 — двигатель Дизеля. Мы давно к ним приспособились и, хорошо зная их достоинства и недостатки, применяем тот или другой по обстоятельствам. Бензиновый двигатель легко пускается, разгоняется быстро и до высоких оборотов, имеет большую литровую мощность и дешевле стоит. Но любит «покушать», причем недешево. Поэтому его мы чаще видим на легковых и небольших грузовых автомобилях.

Дизель и сам по себе стоит дороже, и дороже в обслуживании, не столь быстроходен, выдает меньшую мощность с литра рабочего объема, имеет повышенный уровень шума и хуже пускается. Зато, и это главное, — потребляет куда меньше топлива, причем более дешевого. Понятно, что практически весь тяжелый и коммерческий транспорт «ездит» на дизелях. Но «лишних денег не бывает», и покупатели легковых автомобилей, причем не только в Европе, все чаще задумываются о том, какой двигатель им предпочесть. И довольно часто выбирают дизель. Хотя еще лучше, если бы два в одном… И быстрый, и тихий, и с легким пуском, и чтобы топливо зимой не застывало, да и мощность повыше не помешает, но вот только бы «ел» поменьше… Но чудес не бывает. Бывает теория двигателей.

Простыми словами

Чтобы топливо сгорело, нужен воздух. Но надо смешать с топливом столько воздуха, сколько нужно для полного сгорания. Такое количество воздуха называется стехеометрическим, и оно, конечно же, давно известно. Например, для бензина оптимальный (теоретически) состав топливной смеси выражается соотношением 14,7:1, то есть на 1 грамм бензина нужно 14,7 грамма воздуха. Смесь, в которой воздуха больше, чем нужно, называетсябедной, а та, в которой воздуха меньше, чем нужно (то есть больше топлива), называется богатой. Слишком бедную смесь не всегда удается поджечь, при работе на богатой смеси несгоревшее топливо бесполезно «вылетает в трубу» и растет выброс угарного газа.

Но воздух нужен не только для сгорания. Чем выше давление в цилиндре перед воспламенением смеси, тем больше отдача двигателя. И нам очень выгодно, чтобы больше воздуха попало в цилиндр на такте впуска: тем больше потом будет давление. А вот теперь пора разбираться, почему дизель экономичнее.

Вспомним, как работает ДВС. У бензинового двигателя на такте впуска смесь воздуха и топлива поступает в цилиндр, затем она сжимается и поджигается искрой. У дизеля на такте впуска в цилиндр поступает только воздух, который сжимается поршнем под большим давлением и от этого еще и нагревается. К концу сжатия в цилиндр впрыскивается топливо, которое при высоких давлении и температуре самовоспламеняется. Давление в цилиндре дизеля намного выше, чем в цилиндре бензинового двигателя: для современного безнаддувного дизеля вполне нормальна степень сжатия 20, а у серийных бензиновых, даже самых «зажатых», едва достигает 11. А выше давление в цилиндре — выше и эффективность. Сразу мысль: а поднять степень сжатия в бензиновом двигателе?! Пробовали. Но выше 11 никак не получается. Потому что есть такие явления, как детонация и калильное зажигание.

Детонация — очень быстрое сгорание топлива в точках, удаленных от свечи, сопровождается резким местным перегревом и перегрузкой деталей двигателя. Внешний признак детонации — стук — мы слышим, когда, например, на «Жигулях» пытаемся резко разогнаться после заправки низкооктановым бензином.

Калильное зажигание — преждевременное (до появления искры) воспламенение смеси от перегретых деталей камеры сгорания (например — от того же электрода свечи).

Длительная работа с детонацией и калильным зажиганием недопустима: мотор быстро выйдет из строя. Детонацию и калильное зажигание провоцируют высокая температура и высокое давление. Во избежание детонации моторы с высокой степенью сжатия «кормят» высокооктановым бензином (98), но выше степени сжатия 11 и его «не хватает».

Теперь посмотрим, что происходит при малых нагрузках. Вот мы «убавили газ» и поехали медленнее. Что это значит для бензинового мотора? Когда мы отпускаем педаль акселератора, на впуске прикрывается дроссельная заслонка, а это значит, что мы уменьшаем не только количество подаваемого топлива, но и количество воздуха. Меньше воздуха в цилиндре — меньше давление в конце сжатия. Но это при карбюраторе, скажете вы. А как же бензиновый двигатель с впрыском топлива? Ведь там-то можно уменьшить подачу топлива, не уменьшая количество воздуха? Можно, но до определенного предела. Потому что слишком бедная смесь не будет поджигаться искрой, и чтобы смесь не обеднилась слишком сильно, дроссель все же придется прикрыть, и давление снизится. Меньше давление в цилиндре — меньше момент на выходе.

А что значит «отпустить педаль» у дизеля? Это значит, что в цилиндр будет просто подаваться меньше топлива. Но количество всасываемого воздуха останется прежним, и давление в конце такта впуска не изменится. Да, смесь в цилиндре станет бедной, но дизель благополучно работает и на бедной смеси — ведь там другой принцип воспламенения и другое топливо! И дизель остается весьма эффективным и при малых нагрузках. А мы, кажется, дошли до главного: если мы хотим сделать бензиновый двигатель экономичным, «эластичным» и при этом более мощным, то мы должны избавить его от детонации и научить «питаться» бедной смесью.

На некалорийной пище

Итак, проблема в том, что искра упорно не желает воспламенять бензовоздушную смесь более бедную, чем в соотношении 17:1. Но ведь можно заполнять цилиндр совсем бедной смесью, а непосредственно к свече подавать более богатую, которая загорится. Пытались: например, в форкамерном двигателе эта идея и была заложена. Реальных же результатов удалось достичь на моторах с распределенным впрыском топлива: здесь добиваются устойчивой работы на смеси с соотношением 22:1, но сильнее обеднить смесь все равно не удается. Ведь в случае обычного распределенного впрыска смесеобразование внешнее — форсунка впрыскивает бензин во впускной трубопровод. И доставить более богатую часть потока смеси к свече мы можем только за счет направления потока методами аэродинамики, например, определенным образом его завихряя. Вот если бы топливо впрыскивалось непосредственно в цилиндр…

Бензиновые двигатели с непосредственным впрыском появились довольно давно и применялись в авиации уже в годы Второй мировой войны. Двигатели для автомобилей тоже разрабатывались, по крайней мере в нашей стране их испытывали уже в конце 40-х. Однако еще долгое время не удавалось

[spoiler]справиться с серьезными недостатками непосредственного впрыска, в частности — «дизельным» дымлением на мощностных режимах. Да и мотор получался довольно дорогим, а потому экономически невыгодным. И непосредственным впрыском практически перестали заниматься.

Но не японцы. На Mitsubishi раньше других осознали, какую пользу может принести непосредственный впрыск в условиях ужесточения экологических норм, а бензин в Японии дешевым никогда не был. 15 лет усилий увенчались успехом: первые доведенные до готовности к производству моторы в которых непосредственна система впрыска бензина были представлены публике на Франкфуртском и Токийском автосалонах осенью 1995 г. Их обозначили GDI — Gasoline Direct Injection — система впрыска бензина. Спустя год на японском рынке появился серийный Mitsubishi Galant 1.8 GDI, и, наконец, в 1997 г. европейцам была предложена Carisma с двигателем 1.8 GDI.

Как устроен GDI

Действительно, двигатель Mitsubishi GDI напоминает по конструкции и обычный бензиновый, и дизель. В каждом цилиндре присутствует и свеча зажигания, и форсунка, а топливо подается насосом высокого давления под давлением 5 МПа (50 атм.). Форсунка обеспечивает два различных режима впрыскивания топлива. Обратим внимание на следующие особенности. Впускной трубопровод подходит к цилиндру сверху. Это позволяет получить падающий поток воздуха, который после контакта с поршнем разворачивается и устремляется вверх, закручиваясь по часовой стрелке (такая организация воздушного потока позволяет достичь оптимальной концентрации топлива непосредственно около свечи). По почти прямому трубопроводу поток движется с очень высокой скоростью, и даже когда поршень достиг нижней мертвой точки, еще некоторое количества воздуха входит в цилиндр по инерции.

Действительно, двигатель Mitsubishi GDI напоминает по конструкции и обычный бензиновый, и дизель. В каждом цилиндре присутствует и свеча зажигания, и форсунка, а топливо подается насосом высокого давления под давлением 5 МПа (50 атм.). Форсунка обеспечивает два различных режима впрыскивания топлива. Обратим внимание на следующие особенности. Впускной трубопровод подходит к цилиндру сверху. Это позволяет получить падающий поток воздуха, который после контакта с поршнем разворачивается и устремляется вверх, закручиваясь по часовой стрелке (такая организация воздушного потока позволяет достичь оптимальной концентрации топлива непосредственно около свечи). По почти прямому трубопроводу поток движется с очень высокой скоростью, и даже когда поршень достиг нижней мертвой точки, еще некоторое количества воздуха входит в цилиндр по инерции.

Поршень необычный — сверху есть выемка сферической формы. Форма поршня обеспечивает три важные функции. Во-первых, позволяет задать воздушному потоку нужное направление движения. Во-вторых, направляет впрыскиваемое топливо непосредственно к свече зажигания, что важно при работе на предельно бедных смесях. В-третьих, определяет распространение фронта пламени.

Как работает GDI

В работе GDI различаются три возможных режима в зависимости от режима движения. Работа на сверхбедных смесях. Этот режим используется при малых нагрузках: при спокойной городской езде и загородном движении на скоростях до 120 км/ч. В этом случае топливо подается в цилиндр практически как в дизеле — в конце такта сжатия. Топливо впрыскивается компактным факелом и, смешиваясь с воздухом, направляется сферической выемкой поршня. В результате наиболее обогащенное топливом облако оказывается непосредственно около свечи зажигания и благополучно воспламеняется, поджигая затем бедную смесь. В результате двигатель устойчиво работает даже при общем соотношении воздуха и топлива в цилиндре 40:1.

Работа на стехиометрической смеси. Этот режим используется при интенсивной городской езде, высокоскоростном загородном движении и обгонах. При стехиометрическом составе смеси с воспламенением никаких проблем не возникает. Но поскольку было бы желательно повысить степень сжатия, то важным становится не допустить детонации и калильного зажигания. Впрыск топлива осуществляется в процессе такта впуска. Топливо впрыскивается коническим факелом, распыляется по всему цилиндру и, испаряясь, охлаждает при этом воздух в цилиндре. Благодаря охлаждению снижается вероятность детонации и калильного зажигания.

И еще один режим реализует система впрыска бензина - система управления GDI. Он позволяет повысить момент двигателя в том случае, когда водитель, двигаясь на малых оборотах, резко нажимает педаль акселератора. Когда двигатель работает на малых оборотах, а в него вдруг подается обогащенная смесь, вероятность детонации еще возрастает. Поэтому впрыск осуществляется в два этапа. Небольшое количество топлива впрыскивается в цилиндр на такте впуска и охлаждает воздух в цилиндре. При этом цилиндр заполняется сверхбедной смесью (примерно 60:1), в которой детонационные процессы не происходят. Затем, в конце такта сжатия, подается компактная струя топлива, которая доводит соотношение воздуха и топлива в цилиндре до «богатого» 12:1. А на «подготовку» детонации времени уже не остается.

Итак, что, в конце концов, получется на выходе? Степень сжатия удалось поднять до 12—12,5, улучшилось наполнение воздухом. Двигатель устойчиво работает и на очень бедной смеси. Результат: по сравнению с «обычным» бензиновым двигателем GDI расходует на 10% меньше топлива, выдает на 10% больше мощности и выбрасывает на 20% меньше углекислого газа. Но это в Японии. Из-за того, что бензин в Европе содержит много серы, при подготовке европейской версии мотора от одного из преимуществ — повышенной мощности — пришлось отказаться…

[/spoiler]

avto.win7ka.ru

Система впрыска топлива

Методы впрыска топлива

Существует несколько методов впрыска топлива: непрерывный впрыск топлива, точечный впрыск топлива, распределённый впрыск топлива и непосредственный впрыск топлива. Непрерывный впрыск топлива осуществлялся механическими и электромеханическими системами впрыска топлива. Остальные электронные системы впрыска топлива подают топливо строго дозированными порциями.

Системы непрерывного впрыска топлива

Наиболее распространёнными примерами непрерывноговпрыска топлива являются механическая система впрыска топлива BOSCH K-Jetronic и электромеханическая система впрыска топлива BOSCH KE-Jetronic. Здесь топливо впрыскивается непрерывным потоком при помощи механических форсунок, распыляющих топливо пред впускными клапанами каждого цилиндра. Количество топлива регулируется путём изменения интенсивности потока впрыскиваемого топлива. Данные системы применялись на ранних системах питания двигателя, и были вытеснены более надёжными иточными электронными системами подачи топлива.Системы точечного впрыска топлива

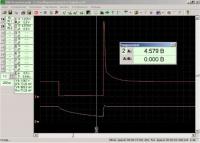

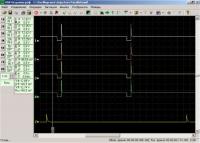

Системы точечного впрыска топлива оснащены одной электромагнитной форсункой (иногда двумя форсунками работающими в паре, на двигателях с раздельными группами цилиндров), впрыскивающей топливо во впускной тракт перед дроссельной заслонкой. Как и в случае карбюраторного питания, во время работы двигателя оборудованного точечным впрыском, впускной коллектор двигателя весь заполняется готовойтопливовоздушной смесью.Впрыск топлива здесь осуществляется не непрерывной струёй, а подаётся порциями. Количество подаваемого топлива регулируется путём изменения продолжительности открытого состояния форсунки.Форсунка точечной системы впрыска топлива за два оборота коленчатого вала двигателя (один полный цикл работы четырёхтактного двигателя) впрыскивает топливо четыре раза. Недостатки такой системы приготовления топливовоздушной смеси схожи с карбюраторными системами, связанные с задержкой и неравномерностью подачи топливовоздушной смеси для разных цилиндров, не столь хорошей приемистостью двигателя, оседание топлива настенках впускного коллектора, особенно во время холодного запуска двигателя. Хотя для такой системы впрыска не предъявляются высокие требования к качеству распыла топлива, так как отводится достаточно времени на испарение и смешивание топлива с поступившим в впускной коллектор воздухом. Осциллограммы напряжения сигналов системы управления двигателем BOSCHMONO-Motronic, демонстрирующие схему впрыска топлива данной системы.1 Осциллограмманапряжения выходного сигнала датчика Холла, встроенного в корпус механического распределителя зажигания. Датчик генерирует четыре импульса за два оборота коленчатого вала двигателя.2 Осциллограмманапряжения управляющих импульсов топливной форсункой. За один полный цикл работы двигателя форсунка осуществляет четыре впрыска топлива.3 Импульс синхронизации с моментом зажигания в первом цилиндре. Обмотка топливной форсунки точечной системы впрыска, имеет низкое электрическое сопротивление - единицы Ома (топливные форсунки с низким электрическим сопротивлением встречаются и вдругих систем впрыска топлива). За счёт уменьшения сопротивления обмотки увеличивается быстродействие форсунки, что позволяет впрыскиватьнебольшие порции топлива. Для уменьшения нагрева обмотки форсунки, применяются меры, ограничивающие величину протекающего через обмотку форсунки тока. В некоторых системах с этой целью используется мощный токоограничивающий резистор, включённый последовательно в цепь питания форсунки.

Осциллограммы напряжения сигналов системы управления двигателем BOSCHMONO-Motronic, демонстрирующие схему впрыска топлива данной системы.1 Осциллограмманапряжения выходного сигнала датчика Холла, встроенного в корпус механического распределителя зажигания. Датчик генерирует четыре импульса за два оборота коленчатого вала двигателя.2 Осциллограмманапряжения управляющих импульсов топливной форсункой. За один полный цикл работы двигателя форсунка осуществляет четыре впрыска топлива.3 Импульс синхронизации с моментом зажигания в первом цилиндре. Обмотка топливной форсунки точечной системы впрыска, имеет низкое электрическое сопротивление - единицы Ома (топливные форсунки с низким электрическим сопротивлением встречаются и вдругих систем впрыска топлива). За счёт уменьшения сопротивления обмотки увеличивается быстродействие форсунки, что позволяет впрыскиватьнебольшие порции топлива. Для уменьшения нагрева обмотки форсунки, применяются меры, ограничивающие величину протекающего через обмотку форсунки тока. В некоторых системах с этой целью используется мощный токоограничивающий резистор, включённый последовательно в цепь питания форсунки.  Осциллограммы напряжения питания и управляющего импульса на выводах обмотки низкоомной форсунки (система точечного впрыска топлива BOSCH MONO Jetronic).1 Осциллограмма напряжения на управляющем выводе обмотки форсунки.2 Осциллограмма напряжения на питающем выводе обмотки форсунки (после токоограничивающего резистора). Как видно по приведённым осциллограммам, за счёт возникновения падения напряжения на токоограничивающем резисторе, напряжение питания обмотки форсунки автоматически снижается.В некоторых системах, применяются более сложные алгоритмы управления форсункой. В таких случаях, импульс управления форсункой имеет более сложную форму и делится уже на две фазы: фаза открывания клапана топливной форсунки и фаза удержания клапана топливнойфорсунки в открытом состоянии.

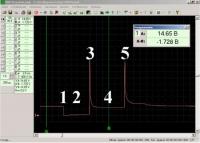

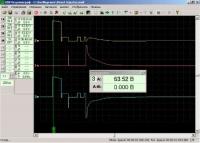

Осциллограммы напряжения питания и управляющего импульса на выводах обмотки низкоомной форсунки (система точечного впрыска топлива BOSCH MONO Jetronic).1 Осциллограмма напряжения на управляющем выводе обмотки форсунки.2 Осциллограмма напряжения на питающем выводе обмотки форсунки (после токоограничивающего резистора). Как видно по приведённым осциллограммам, за счёт возникновения падения напряжения на токоограничивающем резисторе, напряжение питания обмотки форсунки автоматически снижается.В некоторых системах, применяются более сложные алгоритмы управления форсункой. В таких случаях, импульс управления форсункой имеет более сложную форму и делится уже на две фазы: фаза открывания клапана топливной форсунки и фаза удержания клапана топливнойфорсунки в открытом состоянии.  Осциллограмма напряжения управляющего импульса низкоомной форсункой системы управления двигателем с точечным впрыском топлива Multec IEFI автомобиля производства OPEL.A: Значение напряжения в момент времени указанный маркером. В данном случае соответствует напряжению питания обмотки форсунки и равно 14,6 V.1 Моментоткрытия управляющего форсункой силового транзистора. С этого момента на обмотку форсунки действует напряжение величиной около 14 V.2 Фаза открывания клапана топливной форсунки.3 Момент переключения управляющего форсункой силового транзистора в режим ограничения тока в цепи форсунки.4 Фазаудержания клапана топливной форсунки в открытом состоянии Управляющий форсункой силовой транзистор работает в режиме ограничения тока в цепи форсунки, обеспечивая подвод к обмотке форсунки пониженного напряжения.A-B: Значение разницы напряжений между указанными маркерами моментами времени. В данном случаесоответствует величине воздействующего на обмотку форсунки напряжения во время фазы удержания клапана топливной форсунки в открытом состоянии иравно ~1,7 V5 Момент закрытия управляющего форсункой силового транзистора. Как можно видеть по приведённой выше осциллограмме, в первоначальный момент времени на низкоомную обмотку форсунки кратковременно подаётся напряжение, близкое к напряжению на клеммах аккумуляторной батареи, что обеспечивает ускорение процесса открытия клапана топливной форсунки. Продолжительность фазы открывания клапана топливной форсунки здесь составляет около 1 mS. Теперь, когда клапан форсунки открыт, для удержания клапана в открытом состоянии достаточно уже меньшего тока. Величина протекающего через обмотку тока ограничивается путём уменьшения величины воздействующего наобмотку напряжения. В данном случае, уменьшение воздействующего на обмотку форсунки напряжения достигается путём "призакрытия" управляющегосилового транзистора. Тем самым уменьшается чрезмерный нагрев обмотки форсунки (дополнительное охлаждение форсунки обеспечивается за счёт омывающего форсунку топлива). Продолжительность фазы удержания клапана топливной форсунки в открытом состоянии может изменяться и зависит от того, какую порцию топлива в данный момент требуется впрыснуть.В некоторых системах, ограничение протекающего через обмотку форсунки тока во время фазы удержания клапана в открытом состоянии реализовано другим способом.

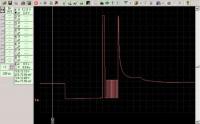

Осциллограмма напряжения управляющего импульса низкоомной форсункой системы управления двигателем с точечным впрыском топлива Multec IEFI автомобиля производства OPEL.A: Значение напряжения в момент времени указанный маркером. В данном случае соответствует напряжению питания обмотки форсунки и равно 14,6 V.1 Моментоткрытия управляющего форсункой силового транзистора. С этого момента на обмотку форсунки действует напряжение величиной около 14 V.2 Фаза открывания клапана топливной форсунки.3 Момент переключения управляющего форсункой силового транзистора в режим ограничения тока в цепи форсунки.4 Фазаудержания клапана топливной форсунки в открытом состоянии Управляющий форсункой силовой транзистор работает в режиме ограничения тока в цепи форсунки, обеспечивая подвод к обмотке форсунки пониженного напряжения.A-B: Значение разницы напряжений между указанными маркерами моментами времени. В данном случаесоответствует величине воздействующего на обмотку форсунки напряжения во время фазы удержания клапана топливной форсунки в открытом состоянии иравно ~1,7 V5 Момент закрытия управляющего форсункой силового транзистора. Как можно видеть по приведённой выше осциллограмме, в первоначальный момент времени на низкоомную обмотку форсунки кратковременно подаётся напряжение, близкое к напряжению на клеммах аккумуляторной батареи, что обеспечивает ускорение процесса открытия клапана топливной форсунки. Продолжительность фазы открывания клапана топливной форсунки здесь составляет около 1 mS. Теперь, когда клапан форсунки открыт, для удержания клапана в открытом состоянии достаточно уже меньшего тока. Величина протекающего через обмотку тока ограничивается путём уменьшения величины воздействующего наобмотку напряжения. В данном случае, уменьшение воздействующего на обмотку форсунки напряжения достигается путём "призакрытия" управляющегосилового транзистора. Тем самым уменьшается чрезмерный нагрев обмотки форсунки (дополнительное охлаждение форсунки обеспечивается за счёт омывающего форсунку топлива). Продолжительность фазы удержания клапана топливной форсунки в открытом состоянии может изменяться и зависит от того, какую порцию топлива в данный момент требуется впрыснуть.В некоторых системах, ограничение протекающего через обмотку форсунки тока во время фазы удержания клапана в открытом состоянии реализовано другим способом.  Осциллограмма напряжения управляющего импульса низкоомной форсункой системы управления двигателем BDZ с точечным впрыском топлива, устанавливаемого на автомобили Peugeot 405. Здесь во время фазы удержания, управляющий обмоткой форсунки силовой транзистор переключается в режим Широтно-Импульсной Модуляции (ШИМ). Благодаря этому, обмотка форсунки многократно подключается к источнику напряжения и отключается от него, после чего процесс повторяется. Частота процесса подключения / отключения обмотки настолько высока, что механическая система форсунки (клапан) "не успевает" закрываться в моменты, когда питающее напряжение отключено.

Осциллограмма напряжения управляющего импульса низкоомной форсункой системы управления двигателем BDZ с точечным впрыском топлива, устанавливаемого на автомобили Peugeot 405. Здесь во время фазы удержания, управляющий обмоткой форсунки силовой транзистор переключается в режим Широтно-Импульсной Модуляции (ШИМ). Благодаря этому, обмотка форсунки многократно подключается к источнику напряжения и отключается от него, после чего процесс повторяется. Частота процесса подключения / отключения обмотки настолько высока, что механическая система форсунки (клапан) "не успевает" закрываться в моменты, когда питающее напряжение отключено. Системы распределённого впрыска топлива

Каждый цилиндр системы распределённого впрыска топлива обслуживается собственной электромагнитной форсункой. Каждая форсунка такой системы впрыскивает топливо во впускной коллектор пред впускными клапанами каждого цилиндра. Таким образом, только часть внутреннего объёма впускного коллектора работающего двигателя заполняется подготовленной топливной смесью. Как и в системе точечного впрыска топлива, здесь впрыск осуществляется не непрерывной струёй топлива, а подаётся порциями. Количество подаваемого топлива регулируется путём изменения продолжительности открытого состояния форсунки.Электромагнитные топливные форсунки имеют некоторую инерционность. Проявляется эта инерционность как задержка открытия и задержка закрытия клапана форсунки относительно управляющего напряжения. Задержка открытия клапана форсунки может составлять около 1,5 mS, кроме того, она может изменяться с изменением величины напряжения на аккумуляторной батарее. Задержка закрытия клапана форсункиможет составлять около 1,0 mS. Когда двигатель работает под нагрузкой, длительность впрыска топлива может составлять несколько единиц или даже десятки миллисекунд, то есть -длительность впрыска топлива при этом значительно превышает время задержки срабатывания клапана форсунки, и засчёт этого инерционность форсунки сказывается мало заметно.Когда двигатель работает при малых нагрузках или на холостом ходу, длительность впрыска значительно уменьшается, и становится сравнимой с временем задержки срабатывания клапана форсунки. Из-за этого, инерционность форсунки может сказываться значительно сильнее и точность дозирования количества впрыскиваемого топлива может сильно снизиться. Поэтому, для таких форсунок не используют управляющие импульсы продолжительностью менее 1,5 mS. Кроме того, инерционность форсунок, обслуживающих разные цилиндры одного и того же двигателя со значительным пробегом может заметно различаться, что вносит дополнительную погрешность дозирования малых порций топлива.Классификация систем распределённого впрыска топлива

Распределённые системы впрыска топлива различаются по схеме работы впрыска топлива: параллельный впрыск, попарно-параллельный, фазированный (последовательный).Параллельный впрыск топлива

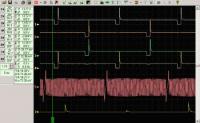

Топливные форсунки многих ранних распределённых систем впрыска топлива соединены параллельно. При такой схеме, управление форсунками двигателя происходит одновременно - все форсунки такой системы работают синхронно. Осциллограммы напряжения сигналов системы управления 4-х цилиндрового 4-х тактного двигателя, осуществляющей параллельный впрыск топлива, демонстрирующие схему впрыска топлива данной системы.1 Осциллограмма напряжения управляющих импульсов топливной форсункой 1-го цилиндра.2 Осциллограмма напряжения управляющих импульсов топливной форсункой 2-го цилиндра.3 Осциллограмма напряжения управляющих импульсов топливной форсункой 3-го цилиндра.4 Осциллограмма напряжения управляющих импульсов топливной форсункой 4-го цилиндра.7 Импульс синхронизации с моментом зажигания в первом цилиндре. В системах параллельного впрыска, за один полный цикл работы двигателя (за два оборота коленчатого вала 4-х тактного двигателя), каждая форсунка впрыскивает топливо дважды. То есть, каждая порция топлива, попадающего впоследствии в цилиндр во время такта впуска, впрыскивается "за два приёма". Из-за того, что подача каждой порции топлива осуществляется за два впрыска, в сравнении с точечным впрыском, точность дозирования получается несколько лучшей; но в сравнении с фазированным впрыском, точность дозирования получается несколько хуже, особенно на переходных режимах работы двигателя.Блок управления параллельной системы впрыска топлива должен учитывать инерционность открытия клапана форсунки, которая сильно зависит от величины напряжения в бортовой сети автомобиля. При больших порциях впрыскиваемого топлива, к примеру, во время ускорения автомобиля или во время холодного пуска, часть топлива оседает на стенках впускного коллектора и попадает в цилиндр с некоторойзадержкой, что сказывается на приемистости двигателя. Но к качеству распыла топлива здесь предъявляются немного меньшие требования, так как отводится достаточно времени на испарение топлива и смешивание его с воздухом.Недостаток параллельного впрыска заключается в неодинаковом для всех цилиндров времени от начала впрыскивания топлива форсункой до момента открытия впускного клапана цилиндра. При одновременном впрыске топлива порядок работы цилиндров не учитывается, соответственно время подготовки топливовоздушной смеси (время испарения топлива) для каждого цилиндра получается разным.

Осциллограммы напряжения сигналов системы управления 4-х цилиндрового 4-х тактного двигателя, осуществляющей параллельный впрыск топлива, демонстрирующие схему впрыска топлива данной системы.1 Осциллограмма напряжения управляющих импульсов топливной форсункой 1-го цилиндра.2 Осциллограмма напряжения управляющих импульсов топливной форсункой 2-го цилиндра.3 Осциллограмма напряжения управляющих импульсов топливной форсункой 3-го цилиндра.4 Осциллограмма напряжения управляющих импульсов топливной форсункой 4-го цилиндра.7 Импульс синхронизации с моментом зажигания в первом цилиндре. В системах параллельного впрыска, за один полный цикл работы двигателя (за два оборота коленчатого вала 4-х тактного двигателя), каждая форсунка впрыскивает топливо дважды. То есть, каждая порция топлива, попадающего впоследствии в цилиндр во время такта впуска, впрыскивается "за два приёма". Из-за того, что подача каждой порции топлива осуществляется за два впрыска, в сравнении с точечным впрыском, точность дозирования получается несколько лучшей; но в сравнении с фазированным впрыском, точность дозирования получается несколько хуже, особенно на переходных режимах работы двигателя.Блок управления параллельной системы впрыска топлива должен учитывать инерционность открытия клапана форсунки, которая сильно зависит от величины напряжения в бортовой сети автомобиля. При больших порциях впрыскиваемого топлива, к примеру, во время ускорения автомобиля или во время холодного пуска, часть топлива оседает на стенках впускного коллектора и попадает в цилиндр с некоторойзадержкой, что сказывается на приемистости двигателя. Но к качеству распыла топлива здесь предъявляются немного меньшие требования, так как отводится достаточно времени на испарение топлива и смешивание его с воздухом.Недостаток параллельного впрыска заключается в неодинаковом для всех цилиндров времени от начала впрыскивания топлива форсункой до момента открытия впускного клапана цилиндра. При одновременном впрыске топлива порядок работы цилиндров не учитывается, соответственно время подготовки топливовоздушной смеси (время испарения топлива) для каждого цилиндра получается разным.Попарно-параллельный впрыск топлива

Для уменьшения зависимости качества подготовки топливовоздушной смеси от момента впрыска топлива, а так же для улучшения точности дозирования топлива на переходных режимах работы двигателя, топливные форсунки были разделены на группы согласно порядку работы цилиндров и соединены попарно-параллельно - половина форсунок соединена параллельно и управляется своим выходным силовым транзистором блока управления двигателем, другая половина форсунок так же соединена параллельно и управляется своим, вторым выходным силовым транзистором блока управления двигателем.Управление форсунками одной группы происходит одновременно - все форсунки одной группы работают синхронно. Когда форсунки первой группы впрыскивают топливо, форсунки второй группы закрыты, и наоборот. При этом, первая и вторая группы форсунок, так же как и в системе параллельного впрыска топлива, впрыскивают топливо дважды за один цикл работы 4-х тактного двигателя (за два оборота коленвала). Осциллограммы напряжения сигналов системы управления 4-х цилиндрового 4-х тактного двигателя, осуществляющей попарно-параллельный впрыск топлива, демонстрирующие схему впрыска топлива данной системы. Порядок работы цилиндров 1 - 3 - 4 - 2. В данномслучае в первую пару объединены форсунки, обслуживающие цилиндры №1 и №4, а во вторую пару объединены форсунки, обслуживающие цилиндры №2 и №3. Но встречаются системы, где при таком же порядке работы цилиндров двигателя, форсунки объединены в пары по-другому.напряжения управляющих импульсов топливнойнапряжения управляющих импульсов топливнойнапряжения управляющих импульсов топливнойнапряжения управляющих импульсов топливнойфорсункой форсункой форсункой форсункой1 Осциллограмма 1-го цилиндра.2 Осциллограмма 2-го цилиндра.3 Осциллограмма 3-го цилиндра.4 Осциллограмма 4-го цилиндра.5 Осциллограмманапряжения выходного сигнала датчика положения / частоты вращения коленчатого вала. За один полный оборот коленвала датчик генерирует 58 импульсов и один пропуск, продолжительность которого соответствует продолжительности двух импульсов. Соответственно, за один полный цикл работы 4-х тактного двигателя (за два оборота коленвала) датчик генерирует такие пропуски дважды.7 Импульс синхронизации с моментом зажигания в первом цилиндре. Следует заметить, что в момент пуска двигателя блок управления двигателем переключается на параллельную схему впрыска топлива, то есть, включает и выключает все топливные форсунки одновременно.

Осциллограммы напряжения сигналов системы управления 4-х цилиндрового 4-х тактного двигателя, осуществляющей попарно-параллельный впрыск топлива, демонстрирующие схему впрыска топлива данной системы. Порядок работы цилиндров 1 - 3 - 4 - 2. В данномслучае в первую пару объединены форсунки, обслуживающие цилиндры №1 и №4, а во вторую пару объединены форсунки, обслуживающие цилиндры №2 и №3. Но встречаются системы, где при таком же порядке работы цилиндров двигателя, форсунки объединены в пары по-другому.напряжения управляющих импульсов топливнойнапряжения управляющих импульсов топливнойнапряжения управляющих импульсов топливнойнапряжения управляющих импульсов топливнойфорсункой форсункой форсункой форсункой1 Осциллограмма 1-го цилиндра.2 Осциллограмма 2-го цилиндра.3 Осциллограмма 3-го цилиндра.4 Осциллограмма 4-го цилиндра.5 Осциллограмманапряжения выходного сигнала датчика положения / частоты вращения коленчатого вала. За один полный оборот коленвала датчик генерирует 58 импульсов и один пропуск, продолжительность которого соответствует продолжительности двух импульсов. Соответственно, за один полный цикл работы 4-х тактного двигателя (за два оборота коленвала) датчик генерирует такие пропуски дважды.7 Импульс синхронизации с моментом зажигания в первом цилиндре. Следует заметить, что в момент пуска двигателя блок управления двигателем переключается на параллельную схему впрыска топлива, то есть, включает и выключает все топливные форсунки одновременно.Фазированный впрыск топлива