Перепускной клапан давления в автомобиле. Автомобильный клапан

Полезные инструменты из автомобильных клапанов

Некоторым комплектующим авто, которые пора утилизировать «по сроку давности», при желании можно еще найти практическое применение в домашней мастерской или гараже. Например, из изношенных клапанов ДВС получатся полезные инструменты для работы с различными заготовками из металла: чертилка и самодельный керн с ручкой.

Причем для данной самоделки можно использовать как впускные, так и выпускные клапаны двигателя внутреннего сгорания, однако предварительно их нужно зачистить от грязи и следов ржавчины при помощи наждачной бумаги.

Чтобы ускорить этот процесс, просто зажимаем автомобильный клапан в патроне электродрели или шуруповерта, и проводим по поверхности наждачкой. Когда заготовки готовы, можно приступать непосредственно к изготовлению инструмента.

Основные этапы работ

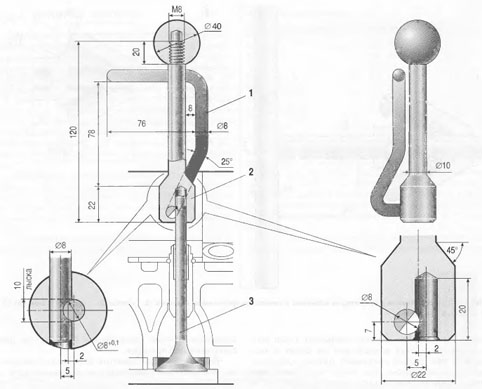

Чтобы изготовить своими руками простую чертилку по металлу, а также керн с ручкой, потребуется два старых автомобильных клапана, давно «отмотавших свой срок», которые необходимо сначала заточить под конус с одной стороны, а потом заострить конец. Для этих целей можно воспользоваться обычной болгаркой с установленным лепестковым диском или ленточно-шлифовальным станком.

После заточки инструмент обязательно необходимо закалить, иначе толку от него будет мало — для этого можно использовать обычную газовую горелку с баллончиком.

После нагрева докрасна заостренный край нужно опустить в емкость с маслом. Один инструмент на этом этапе уже готов — это чертилка по металлу. Чтобы сделать керн с ручкой, к заостренному стержню клапана нужно приварить эту самую рукоятку. Сделать ее можно из круглого стального прутка.

Теперь оба инструмента готовы к работе. Просто, а главное — дешево. Берите эти полезные идеи себе на заметку.

Вас заинтересует

sdelairukami.ru

Клапаны — Энциклопедия журнала "За рулем"

Для работы четырехтактного ДВС требуется как минимум по два клапана на цилиндр — впускной и выпускной. В настоящее время применяются клапаны тарельчатого типа со стержнем. Для улучшения наполнения цилиндра горючей смесью диаметр тарелки впускного клапана делается больше, чем у выпускного. Седла клапанов изготовленные из чугуна или стали, запрессовываются в головку блока цилиндров.При работе двигателя клапаны подвергаются значительным механическим и тепловым нагрузкам, поэтому для их изготовления применяются специальные сплавы. Иногда для улучшения охлаждения клапанов высокофорсированных двигателей применяют клапаны с полым стержнем, который заполняется натрием. Натрий при рабочих температурах плавится и в расплавленном виде перетекает внутри клапана, перенося тепло от более нагретой тарелки клапана к стержню. Для лучшей очистки рабочей фаски от нагара и равномерной теплопередачи иногда применяются различные механизмы для вращения клапана.ГРМ могут быть нижнеклапанными и верхнеклапанными, но в современных двигателях используются только верхнеклапанные ГРМ, когда клапаны располагаются в головке цилиндров. Клапан удерживается в закрытом состоянии с помощью пружины, а открывается при нажатии на стержень клапана. Клапанные пружины должны иметь определенную жесткость для гарантированного закрытия клапана при работе, но жесткость пружины не должна быть чрезмерной, чтобы не увеличивать ударной нагрузки на седло клапана. Иногда для уменьшения возможности резонансных колебаний используются пружины уменьшенной жесткости, но на один клапан устанавливается по две пружины.

При использовании двух пружин они должны быть навиты в разные стороны, чтобы не произошло заклинивания клапана в случае поломки одной из пружин и попадания ее витка между витками другой пружины. Для снижения потерь на трение в ГРМ сейчас широко применяются ролики, размещаемые на рычагах и толкателях привода клапанов.

Рис. Замена трения скольжения трением качения путем применения в клапанном механизме роликов дает возможность уменьшить потери на привод клапанов

При открытии (опускании) впускного клапана через кольцевой проход между тарелкой клапана и седлом проходит топливно-воздушная смесь (или воздух) и заполняет цилиндр. Чем больше будет площадь проходного сечения, тем полнее заполнится цилиндр, а следовательно, и выходные показатели этого цилиндра при рабочем ходе будут выше. Для лучшей очистки цилиндров от продуктов сгорания желательно также увеличить диаметр тарелки выпускного клапана. Размеры тарелок клапанов ограничены размером камеры сгорания, выполненной в головке цилиндров. Лучшее наполнение цилиндров и их очистка обеспечиваются при использовании большего, чем два, числа клапанов на один цилиндр. Встречаются трехклапанные (два впускных и один выпуск ной) системы и пятиклапанные (три впускных и два выпускных) системы.

Рис. Четырехклапанная камера сгорания. Применение газораспределительного механизма с четырьмя клапанами на цилиндр в дизельном двигателе

Впервые четыре клапана на цилиндр были использованы еще 1912 г. на двигателе автомобиля Peugeot Gran Prix. Широкое использование такой схемы на серийных легковых автомобилях началось только в 1970-е гг. Сейчас ГРМ с четырьмя клапанами на цилиндр стали практически стандартными для двигателей европейских и японских легковых автомобилей. Некоторые из двигателей Mercedes имеют по три клапана на цилиндр, два впускных и один выпускной, с двумя свечами зажигания (по одной с каждой стороны от выпускного клапана). Двигатели некоторых автомобилей группы Volksvagen-Audi и ряд японских двигателей используют пять клапанов на цилиндр (три впускных и два выпускных), но при таком числе клапанов значительно усложняется их привод.

Рис. Трехклапанный ГРМ. Компания DaimlerChrysler утверждает, что ГРМ с двумя впускными, одним выпускным и двумя свечами зажигания обеспечивает снижение вредных веществ в отработавших газах

wiki.zr.ru

Клапан ДВС

Большое разнообразие материалов из которых изготавливают клапаны двс может поставить перед сложным выбором. В этой статье пойдет речь о технологиях производства клапана в каких случаях использовать те или иные клапаны, их достоинства и недостатки, облегчение и проточка «тюльпана», а также поговорим о защищающих покрытиях и методах их нанесения. Эта информация предоставлена, чтобы помочь Вам сделать обоснованное решение при модернизации клапанного механизма.

1.Технологии производства клапанов.

При изготовлении выпускных клапанов особое внимание уделяется методам изготовления и материалам способным длительно выдерживать высокую температуру и при этом сохранять прочность. К впускным требования не столь жесткие так как они имеют дополнительное охлаждение свежей топливовоздушной смесью. Необходимым свойствам соответствуют многие сплавы при соблюдении определенных технологиях, но всегда приходится чем-то жертвовать к тому же вес детали получается большим. Проводится много исследований и выявление новых материалов не стоит на месте. Множество запатентованных технологий еще не нашли своего применения на практике.

Все то множество технологий и их недостатки я описывать подробно не буду, поверхностно пройдемся по основным. Как делается тарелка клапана:

Торцевая раскатка- раскалённый стержень клапана выступает из матрицы и вращающийся под углом к оси матрицы пауссон раскатывает по кругу стержень, который постепенно подается в матрицу до придания необходимой формы. Создается направленная микроструктура метала, параллельная профилю тарелки клапана, что увеличивает прочность.

1-торец заготовки. 2-матрица. 3-паусон. 4-готовая тарелка клапана. 5-стержень.

1-торец заготовки. 2-матрица. 3-паусон. 4-готовая тарелка клапана. 5-стержень.

В следующем методе заготовку подают в матрицу и похожим образом раскатывают тарелку клапана, при этом еще выдавливается ножка в отверстие что тоже дает направленную микроструктуру, подобную волокнам древесины. Существует еще несколько методов имеющих сходство с описанным.

Клапан изготавливают из стали марок: 40Х9С2, 40XH, 40Х10С2М, 20ХН4ФА, 55Х20Г9АН4, 45Х14Н-14В2М, титановых сплавов ПТ-3В, ВТ3, ВТ-14, ВТ6, с намного низкой температурной стойкостью (только впускные клапаны) ВТ18У и ВТ25У и других сплавов. Клапаны из сплавов на основе интерметаллида TiAl имеют сравнимо низкую плотность металла, соответственно и меньший вес с большей твердостью и жаропрочностью даже в сравнении с привычными сплавами на основе титана. Но возникают трудности при изготовлении по привычным технологиям, позволяющим добавить прочность, из-за низкой пластичности. В таком случае изготавливают методом литья, но в этом случае, в структуре металла образуется пористость, которая удаляется только высокотемпературным газоизостатированием, очень дорогая процедура, составляющая себестоимость клапана.

Широко применяется комбинированная система, когда стержень выполняется из низколегированных сплавов с большей твердостью, а тарелка из жаропрочных. Готовые детали в последствии свариваются различными методами или напрессовываются, конструкция считается не очень надежной.

Другой вариант изготовления, стержень и торец клапана изготавливаются из одного сплава, в последствии деформационной и термо обработки создаются разные микроструктуры метала, в головке обеспечиваются высокая твердость и сопротивление ползучести в тарелке высокая термостойкость. Опять же технологии изготовления очень дорогостоящие. Не стану описывать остальные методы, имеющие по 3-4 переходных зоны по микроструктуре и технологию отжига, все они принципиально схожи с выше описанным.

Горячая штамповка в торец- раскалённый стержень просто вдавливается в матрицу в которой метал распределяется как попало с нарушением микроструктуры, самый простой и бюджетный способ, не имеющий необходимой прочности.

2. Виды клапанов

Широко распространены всего два вида тарельчатых клапанов «Тюльпан» и «Т-образный».

Стоит разобраться в недостатках и преимуществах чтобы сделать свой выбор. И так самый распространенный это тюльпан, имеет большой запас прочности обтекаемую форму, часто большой вес.

Т- образный предназначен в большей степени для тюнингованного мотора работящего преимущественно на высоких оборотах. Имеет минимальный радиус перехода от ножки к тарелке, небольшой вес в следствии чего уменьшается нагрузка на газораспределительный механизм продлевая срок службы, сдвигает порог зависания клапана что позволяет использовать стандартные клапанные пружины, не прибегая к усиленным, отбирающих свою долю мощности, меньший износ направляющих втулок, лучшая продувка. О надежности поговорим чуть ниже.

3. Облегчение клапана типа «Тюльпан»

Из экономических соображений многие стремятся самостоятельно облегчить клапаны, покупка новых Т- образных выливается в кругленькую сумму, обычно это клапаны на основе титана, имеющие небольшой вес минимальную металлоёмкость и лучшие характеристики прочности и жаростойкости, однако в виду трудоемкого производства таких деталей себестоимость очень высока.

Выше я уже говорил, что Тюльпан изначально имеет большой запас прочности и есть возможность его облегчить ценой надежности, неоправданного риска попасть на очередную капиталку. Мало кого этот факт останавливает и начинаются поиски тех кто уже опробовал и сделать именно также, соблюдая размеры оппонента. В сети по этой теме можно найти много положительного опыта, реже попадаются печальный исход доработки.

А теперь давайте разберемся почему это происходит. В начале я описывал технологии производства клапанов и материалов. Если вы читали внимательно, то уже поняли, что большое значение имеет технология производства и созданная микроструктура в металле пусть хоть в результате термообработки или метода штамповки. Во время облегчения клапана механически удалятся часть металла в поверхностных слоях которого была заключена основная прочность всей детали. Термонагруженность тарелки возрастает вследствие чего материал клапана не способен выдерживать нагрузку и поддается деформации. Некоторые производители наносят специальные покрытия расширяющие свойства, в конце темы опишу подробнее. Из этого можно сделать вывод, вероятность обрыва тарелки 50/50, ведь вам не известна технология и материалы и действовать вы будете по опыту других или на глазок. Добавим вероятность заводского брака и возможную детонацию, и получите такой результат.

Однако не всегда так случается и судя по опыту немногих, облегченные клапаны ходят по 100тыс и продолжают исправно работать. Если вы все же решились на облегчение, задумайтесь об охлаждении тарелки, в этом поможет замена седел клапанов на бронзовые. Именно через седла отводится большая часть температуры. Об этом я уже писал в теме Седло клапана. Не допускайте острых краев и тонких кромок на тарелке, эти места будут чрезвычайно перегреты повысится вероятность детонации и приведет к прогару и разрушению клапана. Совершенно нет необходимости в фасках, сделайте плавный переход и скруглите кромку тарелки. Не забудьте притереть клапан к седлу, желательно не алмазными пастами. Рассмотрите варианты облегчения остальных подвижных частей- пружинные тарелки, коромысла или толкатели.

Предпочтение стоит отдавать конечно заводским Т- образным клапанам, не оставляя без внимания бренд, их надежность не заставит вас сомневаться. Не думайте опробовать производство из Китая даже если это титан.

4. Защищающие покрытия, методы нанесения.

Распространение получили три метода нанесения покрытия на металлы плазменно-порошковая наплавка, лазерное легирование, наплавка токами высокой частоты. Нанесенное покрытие совершенно другого металла на выпускной клапан расширяет защитные свойства детали, возможность противостоять агрессивной среде. Это позволяет выполнять клапан из более подходящих материалов по термостойкости и прочности, не прибегая к поиску золотой середины. Таким получаем прочный и легкий клапан, не способный противостоять окислению и износу, но применение тонкого слоя специального покрытия решит эту проблему.

Выхлопные газы высокой температуры наносят большой вред клапану, возникает газовая коррозия парами воды, окисление кислородом, оксидом углерода, оксидом серы, которые образуются в результате горения. Механическое воздействие расклепывает рабочую фаску увеличивается ее размер, нарушается герметичность, что приводит к прорыву раскалённых газов в щель и большему прогару.

Далее расскажу о методах нанесения покрытия, ознакомимся с каждым из них подробнее.

Плазменно-порошковая наплавка-наиболее универсальный метод, подается гранулированный металлический порошок вместе с газом в плазмотрон. Такой метод позволяет наносить качественное покрытие толщеной 0.5-5.0мм, растворимость металла детали в наплавленном слое всего 5%, возможное отклонение от номинала толщены- 0.5мм, минимальная окисляемость наплавляемого слоя за счет подаваемого в плазмотрон газа, минимальная зона термического влияния.

Лазерное легирование-на деталь воздействует луч лазера разогревая поверхность чуть больше температуры плавления основы. Температура регулируется мощностью лазера и диаметром луча. В результате происходит активное перемешивание легирующего металла размещенного на поверхности основы с металлом детали на глубину примерно 1-2 мм. Такой метод позволяет наносить покрытия стеллита, вольфрамохромокобальтового сплава. Растворимость основного металла в покрытии 5-10%.

Наплавка токами высокой частоты-На тарелку клапана устанавливается кольцо из наплавляемого металла, между клапаном и кольцом находится порошковый флюс или газовая среда (аргон, азот) под действие тока высокой частоты разогревается кольцо и подогревается тарелка клапана до температуры диффузии металлов, место нанесения покрытия охлаждается водой с другой стороны клапана, таким образом происходит намораживание наплавляемого слоя, при этом клапан вращается для обеспечения равномерности нагрева. Таким образом наносят самофлюсующиеся сплавы ЭП616, ЭП616А, ЭП616Б, ЭП616В значительно дешевле кобальтовых стеллитов и имеют достаточную твердость и стойкость к коррозии. Растворимость основного металла в слое покрытия 20-30%.

Тарелка титанового клапана с покрытием нитрид хрома (CrN)

|

|

|

|||

Пример с покрытием из нитрида титана, обеспечивает высокую твердость.

Противостоит отложению нагара и окислению.

enginepower.pro

Впускные и выпускные клапаны автомобиля, конструкция и материалы

Впускные и выпускные клапаны автомобильных двигателей имеют тарельчатую форму. Клапан открывается под действием клапанного механизма, управляемого эксцентриковым кулачком. Работа кулачка синхронизирована с положением поршня и периодом вращения коленчатого вала.

Впускные и выпускные клапаны автомобильных двигателей имеют тарельчатую форму. Клапан открывается под действием клапанного механизма, управляемого эксцентриковым кулачком. Работа кулачка синхронизирована с положением поршня и периодом вращения коленчатого вала.

В связи с этим они изготавливаются из более стойких материалов, чем впускные клапаны, и соответственно стоят дороже.

Направляющая втулка клапана расположена соосно с седлом клапана, так чтобы между рабочей фаской клапана и седлом обеспечивался герметичный газонепроницаемый контакт. Рабочая фаска клапана и седло скошены под углом 30° или 45°. Это номинальные значения угла фаски. Фактические значения могут на один-два градуса отличаться от номинальных. Клапаны и седла клапанов, используемые в большинстве двигателей, имеют номинальный угол фаски, равный 45°. Клапан прижимается к седлу под действием пружины. Пружина удерживается на стержне клапана (некоторые автомеханики называют его штоком клапана) опорной тарелкой пружины, которая, в свою очередь, контрится на стержне клапана замком (сухариками). Для демонтажа клапана необходимо сжать пружину и снять сухарики. После этого можно снять пружину, манжету, и вынуть клапан из головки.

Всесторонние испытания показали, что между различными геометрическими параметрами клапанов существуют оптимальные соотношения. В двигателях с цилиндрами внутренним диаметром от 3 до 8 дюймов (от 80 до 200 мм) для впускного клапана оптимальным будет диаметр головки, составляющий приблизительно 45% внутреннего диаметра цилиндра. Оптимальный диаметр головки выпускного клапана составляет примерно 38% внутреннего диаметра цилиндра. Впускной клапан должен быть больше по размеру, чем выпускной, чтобы пропускать ту же массу газа. Больший по размеру впускной клапан управляет низкоскоростным потоком разреженного газа. В то же время выпускной клапан управляет высокоскоростным потоком сжатого газа. С таким потоком в состоянии справиться клапан меньшего размера. Вследствие этого диаметр головки выпускного клапана составляет примерно 85% диаметра головки впускного клапана. Для нормального функционирования диаметр головки клапана должен составлять приблизительно 115% диаметра клапанного окна. Клапан должен быть достаточно большим, чтобы перекрывать окно. Высота подъема клапана над седлом составляет примерно 25% диаметра головки.

Конструкции клапанов автомобиля

Головки клапанов авто (автомеханики часто называют их тарелками) могут иметь различную конструкцию, они могут быть как жесткими так и эластичными. Жесткая головка обладает высокой прочностью, сохраняет форму и обладает высокой теплопроводностью. Она также отличается более высокой износоустойчивостью. Эластичная головка, в свою очередь, способна приспосабливаться к форме седла. Поэтому эластичный клапан надежно запечатывает окно, но перегревается, а изгибы при посадке в седло, когда клапан адаптируется к его форме, могут привести к его разрушению. В конструкции клапанов широко используется головка, над лицевой поверхностью которой выступает небольшая шляпка. Такой клапан обладает достаточно небольшим весом, высокой прочностью и теплопередачей и чуть более высокой ценой. Эластичные головки чаще встречаются у впускных клапанов, а жесткие — у выпускных.

Попадание холодного воздуха на горячие выпускные клапаны сразу после остановки двигателя может привести к серьезным повреждениям клапанов. В двигателях оснащенных выпускными коллекторными головками и/или прямоточными глушителями, холодному воздуху открыт прямой доступ к выпускным клапанам. Резкое охлаждение может вызвать коробление и/или образование трещин в клапане. В холодную ветреную погоду, когда ветер вдувает холодный наружный воздух прямо в систему выпуска отработавших газов, такие условия — не редкость. Противоточные глушители с длинными выхлопными трубами и каталитическим нейтрализатором отработавших газов снижают опасность возникновения такой ситуации.

Материалы из которых изготавливаются клапаны

Сплавы, материалы из которых изготавливаются выпускные клапаны автомобиля, состоят главным образом из хрома, обеспечивающего высокую жаростойкость, с небольшими добавками никеля, марганца и азотных соединений. Если требуется придать клапану особые характеристики, то он подвергается термообработке. Если конструкция клапана из однородного материала не может обеспечить необходимую прочность и жаростойкость, то его изготавливают сварным — из двух различных материалов. После обработки место соединения частей клапана невозможно различить. Головки клапанов изготавливаются из специальных сплавов, обладающих жаростойкостью, прочностью, коррозионной стойкостью, стойкостью к воздействию окиси свинца и высокой твердостью. Головки привариваются к стержням, изготовленным из материалов, обладающих высокой износостойкостью. В клапанах, предназначенных для работы в особо тяжелых условиях, на рабочую фаску головки и верхушку стержня впускного клапана автомобиля направляются твердосплавные материалы типа стеллита. Стеллит представляет собой сплав никеля, хрома и вольфрама и является немагнитным материалом. В тех случаях, когда необходимо повысить коррозионную стойкость, клапан алитируется. Алитирование рабочей фаски снижает ее износ при использовании неэтилированного бензина. На поверхности клапана формируется пленка окиси алюминия, предотвращающая приваривание стальной фаски клапана к чугунному седлу.

Клапаны с полым стержнем и деформацией седла

В некоторых типах особо мощных двигателей используются выпускные клапаны с полым стержнем, заполненным металлическим натрием. Натрий при нагреве клапана до рабочей температуры расплавляется, превращаясь в жидкость. Этот расплав плещется в канале стержня и отводит тепло от головки клапана в стержень. Далее тепло передается через направляющую втулку клапана и поглощается системой охлаждения. Монолитная конструкция впускного и выпускного клапана при правильном выборе материалов обеспечивает, как правило, хорошие эксплуатационные характеристики автомобильных двигателей.

Клапан прижимается к седлу рабочей фаской, герметично закрывая камеру сгорания. Седло обычно формируется как элемент конструкции в отливке чугунной головки блока цилиндров — такое седло называется встроенным седлом. Седла обычно подвергаются индукционной закалке, чтобы можно было использовать неэтилированный бензин. Это обеспечивает замедление износа седел в процессе эксплуатации двигателя. В процессе износа седла клапан все глубже садится в него — утапливается. В тех случаях, когда коррозионная стойкость и износостойкость должны быть особенно высокими, всегда используются вставные седла. В алюминиевых головках седла и направляющие втулки клапанов — только вставные. Необходимо отметить, что в алюминиевых головках рабочая температура седел выпускных клапанов на 180°Ф (100°С) ниже, чем в чугунных. Вставные седла используются в качестве спасительной меры при восстановлении сильно поврежденных встроенных седел клапанов.

Деформация седла является основной причиной преждевременного выхода из строя клапанов. Деформация седла клапана может быть обратимой — как результат воздействия высокой температуры и давления, или необратимой — как результат действия внутренних механических напряжений. Механическое напряжение — это сила, действующая на тело, которая стремится изменить его форму.

sovetprost.ru

Клапанный механизм

1. Клапанный механизм включает в себя следующие детали: клапаны, направляющие втулки, седла клапанов, возвратные пружины, опорные тарелки, сухари, механизм вращения клапана (двигатель ЗИЛ-508.10).

Клапаны предназначены для герметизации цилиндра при тактах сжатия и рабочего хода и соединения их с трубопроводами впускной или выпускной системы при тактах впуска или выпуска в процессе газообмена.

Условия работы клапанов:

• большие динамические нагрузки;

• высокие скорости перемещения;

• неравномерный нагрев отдельных участков;

• повышенная коррозионно-активная среда.

Клапаны изготовляются из легированных сталей с высоким содержанием хрома и никеля.

|

Притирка клапанов

Притирка клапанов обеспечивают лучшую герметичность. Как проводится притирка клапанов и какие приспособления используются для притирки клапанов |

Клапан состоит из головки (или тарелки) и стержня. Различают клапаны с плоской, выпуклой и тюльпанообразной головками. Головки обычно имеют небольшой (около 2 мм) цилиндрический поясок и уплотнительную фаску, снятую под углом 45 и 30 градусов. Уплотнительные фаски клапанов шлифуют и притирают к седлам, а стержни подвергают термообработке, шлифовке, полировке и покрывают хромом. Торцы стержней (3--5 мм) закаливают. На концах стержней имеются цилиндрические, конусные или фасонные проточки для крепления клапанных пружин.

Чтобы уменьшить напряженность выпускных клапанов, возникающую вследствие высоких температур, в ряде двигателей применяют натриевое охлаждение. С этой целью клапан выполняют полым с утолщенным стержнем и примерно на 1/3 полости заполняют металлическим натрием, температура плавления которого составляет около 97 К. В рабочем состоянии расплавленный натрий, перемещаясь внутри полости при возвратно-поступательном движении клапана, увеличивает интенсивность отвода теплоты от горячей головки к более холодному стержню и далее к направляющей втулке.

Направляющие втулки обеспечивают строго перпендикулярное относительно седла перемещение клапанов. Материалом для изготовления направляющих втулок служат в основном перлитный чугун и металлокерамика, представляющая собой смесь из порошков железа, меди и графита, которые подвергаются прессованию, спеканию в печи и пропитыванию маслом. Отвозможного просачивания в цилиндры масла, стекающего по стержням впускных клапанов, последние снабжаются само подвижными манжетами.

Клапанные пружины обеспечивают плотное прилегание клапанов к седлам и своевременное их закрытие после завершения действия кулачков распределительного вала. Характеристику (жесткость) клапанных пружин подбирают из условий сохранения кинематической связи между деталями механизма газораспределения. Клапанные пружины изготовляются из стальной проволоки диаметром 4-6 мм, легированной марганцем и хромом.

Нижним концом пружина опирается на головку блока цилиндров через специальную опорную тарелку, а верхним концом соединяется двумя сухарями с клапаном через верхнюю тарелку. Для этой цели сухари на внутренней поверхности имеют выступы, которые входят в проточку клапана, а гладкая наружная поверхность сухарей выполнена в виде усеченного конуса.

Два сухаря установленные на клапан, образуют опорную коническую поверхность, которая сопрягается с опорной поверхностью проточки в верхней тарелке, и это соединение удерживается в замкнутом состоянии за счет предварительного сжатия пружины. Чтобы устранить возможность возникновения опасного для прочности пружин резонанса, на клапаны ставят по две пружины с навивкой витков в противоположные стороны или делают пружины с переменным шагом навивки.

Седла клапанов. Наиболее важным сопряжением, определяющим долговечность механизма газораспределения, является сопряжение седло - клапан, так как оно подвержено ударным нагрузкам при посадке клапана и значительным термическим перегрузкам. Седло клапана, с которым соприкасается уплотнительная фаска клапана, обрабатывают инструментом с углами заточки 15, 45 и 75 градусов таким образом, чтобы уплотнительный поясок седла имел угол 45 градусов и ширину около 2 мм. По своим размерам поясок должен подходить ближе к меньшему основанию конусной фаски клапана. Фаска клапана имеет меньший угол и соприкасается с седлом только узким пояском у своего большого основания, что обеспечивает хорошее уплотнение клапанного отверстия. Вставные седла изготовляются в виде отдельных колец из специального чугуна, легированной стали или металлокерамики.

Механизм вращения клапана. Для поддержания в рабочем состоянии контактных поверхностей уплотнительных фасок выпускных клапанов иногда применяют специальные устройства, позволяющие принудительно поворачивать клапаны в процессе работы.

Механизм вращения клапана состоит из неподвижного корпуса, в наклонных канавках которого расположены пять шариков с возвратными пружинами, дисковой пружины и опорной шайбы с замочным кольцом. Механизм вращения клапана устанавливается в расточке, сделанной в головке блока цилиндров иол опорной шайбой клапанной пружины. При закрытом клапане давление на дисковую пружину невелико, и она вогнута наружным краем вверх, а внутренним краем опирается в заплечик корпуса. Шарики отжаты пружинами в исходное положение. В момент открытия клапана усилие со стороны клапанной пружины возрастает, под действием чего дисковая пружина, выпрямляясь, перелает усилие на шарики и вызывает их перемещение в углубление. Когда клапан закрывается, сила, действующая на дисковую пружину, уменьшается, и она, выгибаясь, освобождает шарики. Шарики под действием возвратных пружин перемешаются в исходное положение, что приводит к повороту клапана на некоторый угол (клапаны совершают 20—40 оборотов в минуту).

В некоторых двигателях применяют менее эффективное, но более простое устройство, основанное на использовании способа крепления клапанной пружины на стержне клапана. Крепление пружины на клапане состоит из опорной тарелки, втулки и двух сухарей.

Неисправности ГРМ, подробнее

www.autoezda.com

Клапан - автомобильный двигатель - Большая Энциклопедия Нефти и Газа, статья, страница 1

Клапан - автомобильный двигатель

Cтраница 1

Клапаны автомобильных двигателей согласно ГОСТ 1287 - 47 рекомендуется изготовлять из стали марок 40Х и 40XНМЛ ( ЗИЛ-НО) впускные и Х9С2 и Х13Н7С2 ( ЗИЛ-110) выпускные. [1]

Для изготовления клапанов автомобильных двигателей также принят дифференцированный способ. Подготовительная операция, состоящая из перераспределения металла, выполняется на молоте в двухручьевом штампе, а на горизонтально-ковочной машине производится высадка тарелки клапана. В ряде случаев штампуется отдельно головка клапана с последующей приваркой к ней стержня. [2]

Цех предназначен для изготовления поковок клапанов автомобильных двигателей методом выдавливания с выпуском 20 млн. шт. Масса поковок составляет от 0 130 до 0 25 кг. В цехе предусмотрены две поточные линии и соответствующие вспомогательные службы. На всех автоматах каждой линии одновременно штампуется поковка двух типов клапанов в течение смены или, по крайне мере, до износа штампов. Переналадка изношенных штампов производится перед началом каждой смены. Нагрев заготовок производится в индукционных нагревателях при частоте 8000 Гц. Все поковки подвергаются закалке после штамповки с ковочного нагрева. [3]

Химико-термической обработке в таких ваннах подвергают клапаны автомобильных двигателей, детали насосов и паровых машин. [4]

На рис. 31 показаны переходы штамповки клапана автомобильного двигателя. [6]

Одним из основных требований, которым должен удовлетворять клапан автомобильного двигателя, является ограниченное биение конической фаски головки относительно стержня. Для уменьшения брака при механической обработке важно проверить биение в поковке клапана и выправить поковки, биение которых превышает допустимые пределы. [7]

Линии для обработки деталей типа втулок, толкателей клапанов автомобильного двигателя компонуют либо из Специальных автоматов, либо из обычных автоматизиров анных станков. [8]

На Челябинском автомеханическом заводе для штамповки простейших поковок, в частности клапанов автомобильных двигателей, прессы работают в, составе автоматической линии с автоматической подачей и выдачей поковок. [9]

Типовым примером изготовления поковок выдавливанием за два перехода может служить штамповка клапана автомобильного двигателя. [11]

В специализированных цехах при изготовлении относительно мелких поковок, как, например, поковок клапанов автомобильных двигателей, заготовительное оборудование устанавливается вместе со штамповочным оборудованием и является составной частью комплексной поточной линии. В этом случае склад металла размещают в кузнечном цехе, в начале технологического потока. Другие кузнечные цехи объемной штамповки в зависимости от размера производства имеют заготовительные отделения и склады металла, которые располагают в отдельном здании или в одном здании с кузнечным цехом. [12]

Алитированию и алюмосилицированию подвергают топливники газогенераторных машин, чехлы термопар, детали разливочных ковшей, клапаны автомобильных двигателей и другие детали, работающие при высоких температурах. [13]

На рис. 21 - 8 и 21 - 9 представлены два примера - пайка оловом верхней части бака и приварка гнезда клапана автомобильного двигателя. [14]

Опыт создания в Советском Союзе комплексного оборудования для автоматических линий, цехов, участков и заводов ( например, автоматический завод поршней в Ульяновске, автоматический завод клапанов автомобильных двигателей в Челябинске) дает основание считать, что задача осуществления комплексной автоматизации сборки сложных машин вполне осуществима уже в ближайшее время. [15]

Страницы: 1 2 3

www.ngpedia.ru

Перепускной клапан давления в автомобиле

Перепускной клапан вращается при помощи выхлопных газов, которые раскручивают его, проходя сквозь лопасти крыльчатки. Пропеллер (вращающаяся крыльчатка) крутит колесо турбины, что и способствует созданию давления в коллекторе. Определяется уровень этого давления общим количеством воздуха, проходящим через турбину.

Количество и быстрота выхлопных газов зависят от частоты вращений двигателя, то есть чем больше совершается в минуту оборотов и чем больше мощность, тем через турбину проходит большее число выхлопных газов, соответственно, создается более сильное давление.

На крыльчатку турбины поток выхлопного газа должен быть уменьшенным. Чаще всего в стоковых авто используется внутренний перепускной клапан турбины, за счет которого выводятся непосредственно из корпуса турбины выхлопные газы. Но многие клапаны давления устанавливают до входа, заменяя части выпускных коллекторов или устанавливая перекрестную трубу.

Внутренний перепускной клапан обладает большим отверстием, через которое выходит выхлопной газ. Во внутреннем клапане присутствует специальная заслонка, прикрывающая это отверстие во время работы турбины (при наборе необходимого давления). Это заслонка соединяется с рычагом, находящимся с наружной части турбины. А он соединен с рычагом активатора, который и является пневматическим устройством, преобразующим давление в линейное движение с применением пружины и диафрагмы. Рычагом активатор приводит в действие заслонку до ее полного открытия.

Соленоид – это специализированный прибор, устанавливаемый перед активатором, который изменяет поступающее в активатор давление. С изменением рабочих циклов пропускает соленоид через себя меньше или больше воздуха. Он управляется при помощи компьютера, который считывает показатели давление и отдает приказы уменьшить или увеличить наддув путем закрытия или открытия клапана.

Рычаг сам по себе свободно перемещается, раскачиваясь на креплении. В случае, если происходит это не так и передвигается он не свободно, при отделении от тяги клапана, значит, присутствует какая-то проблема и ее необходимо исправить. Порой рычаг может двигаться рывками, в особенности при нагреве. Длина тяги активатора бывает различной в зависимости от регулирования степени закрытости/открытости перепускного клапана. Затягивание укорачивает тягу клапана, а расслабление удлиняет ее. Если перепускной клапан закрыт более плотно, а тяга короче, то для открытия активатору необходимо большее давление.

Внешний перепускной клапан является отдельным устройством, созданным для работы независимо от корпуса турбины. Обычно они рассчитываются на больший поток воздуха по сравнению с внутренними. Большая часть обладает двойным активатором, способствующим быстрому открытию клапанов и обеспечивая, тем самым, лучший контроль за раскручиванием турбины. У внешних клапанов могут иметься различные пружины, с заменой которых может задаваться минимальный уровень наддува.

fb.ru