Что такое тормозной диск и как не нарваться на подделку? Тормозные диски из чего делают

Из чего делают тормозные диски и колодки

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов

текст: П. Ютяев / 30.12.2009

Зима предъявляет повышенные требования к тормозным свойствам автомобиля. В значительной степени тормозной путь на скользкой дороге зависит от выбора покрышек. И, разумеется, от эффективной работы тормозной системы. В последнем случае стоит уделить особое внимание такой важной части тормозной системы, как тормозные колодки. Отказ или неэффективная работа тормозов в самый неподходящий момент – это, пожалуй, самое худшее, что может произойти с водителем на дороге. В свою очередь, надежные тормозные колодки обеспечат спокойствие и надлежащую безопасность, будут служить верой и правдой до окончания установленного срока их эксплуатации. Чтобы не ошибиться в выборе этого элемента тормозной системы, необходимо побольше узнать о нем.

По большому счету, именно сопряжение тормозных дисков (барабанов) и колодок можно считать самым важным элементом тормозной системы, потому что именно эти элементы, взаимодействуя друг с другом, обеспечивают провоцируемое водителем замедление и остановку колеса. Гидравлическая часть тормозной системы только передает усилие с педали на тормозные механизмы и колодки, а ABS и другие технические достижения лишь призваны сделать процесс торможения максимально эффективным.

Здесь на первый план выходит вопрос материалов, которые используются для производства дисков и накладок. Большая часть тормозных дисков, как и барабанов, делается из чугуна. Этот сплав (железа с углеродом) используется в тормозной системе автомобиля не только потому, что имеет невысокую цену, но и потому, что он обладает лучшими фрикционными свойствами, чем, например, нержавеющая сталь, из которой делают диски для мотоциклов. При том, что масса мотоцикла меньше, чем автомобиля, а сами диски постоянно открыты для агрессивного воздействия окружающей среды, именно поэтому в производстве двухколесной техники применение материала, защищенного от коррозии, является оправданным.

В автопромышленности несколько другие условия эксплуатации и другие материалы. В частности, в автоспорте используют диски из углеволокна. Это легкий и весьма эффективный материал, имеющий как достоинства, так и недостатки. Карбоновые диски эффективно работают только при высоких температурах. Это означает, что применять их целесообразно только в случае агрессивного, спортивного вождения. В обычном городском режиме они просто не будут успевать прогреваться и, по сути, будут работать не так эффективно, как это необходимо. При этом, стоимость таких тормозных механизмов чрезвычайно высока. Диски из углеволокна – это вариант для «Формулы-1» и других элитных автогоночных чемпионатов и серий. Используются также диски из материалов на основе кремния, но они, пока что, также не получили широкого распространения, хотя, возможно, именно за ними будущее.

. Фрикционные смеси можно разделить на асбестовые, безасбестовые и органические, от которых получили свои названия и соответствующие тормозные колодки. Асбест, используемый в качестве армирующего материала – это недорогой и вполне традиционный вариант, который применяют для изготовления обычных тормозных колодок. Безасбестовые тормозные колодки – это уже следующий этап развития технологий. В них в качестве армирующего материала используют стальную вату, медную или латунную стружку или полимерные материалы. Органические материалы, которые используют для изготовления тормозных колодок, показывают, на данный момент, наилучшие тормозные свойства, но их стоимость позволяет использовать такие накладки только в мире профессионального автоспорта.

И напоследок, об эксплуатации тормозов. Водитель всегда должен помнить о том, что менять тормозные колодки следует в сроки (в зависимости от пробега), указанные в руководстве на данную модель автомобиля. Обычно это происходит каждые 10-12 тыс. км пробега. Если вы сторонник агрессивной манеры езды, в этом случае проверять состояние тормозных накладок нужно регулярно. Если их толщина составляет или приближается к критической отметке (2 мм), колодки следует менять в обязательном порядке. Не дожидаясь неприятностей!

5koleso.ru

Тормозные диски. Кто из чего делал?

Ваще то тормозные диски, насколько я знаю, делаются из чавуния. У него вязкость большая. Но мож кто делал из другого метала? Поделитесь опытоп! Плзз!

Салют_MotorЯ вырезал из листа 45 стали еще не проводил ходовые испытания,

PensionerЗаводские из высокопрочного чугуна делаются.

RCМожно из нержавейки делать. Проверено. Кстати на японцах некоторых из нержи стоят штатно.

TruthСталь 45. Три сезона. Без проблем.

CAYPOHВообще, диски действительно делаются из износостойкого чугуния. ВСЧ какой-то там. Маркировку не помню. Если берешь конструкционные стали - Сталь 45 или Сталь 40Х (вторая предпочтительней) - по возможности закали. Единиц до 45-50 по HRC. Можно больше, но править будет сложно. Учти еще, что в течение стояния в межсезонье они капитально будут ржаветь от сырости.

Bikeтак всетаки из чего предпочтительнее делать диск ? а самое главное из чего дешевле заказывать, и сколько в деньгах это стоит. Подскажите пожалуйста !

Любой б/у-шный тормозной диск мжно от машины за копейки найти. только обязательно проточить, Я например хочу от нивы но без проточки это всеравно что маховик запеньдюрить![]() .

.

для Pensioner:

Ошибочка !!! Из ковкого чугуна ![]()

для Truth:А тормозные качества у стали 45? нормально?

Bikeдля Pensioner:я так понял его по толщине нужно протачивать ? До какой примерно толщины? Если не секрет где токарные работы делаешь?

PensionerТокарные в мастерской НИИЯФ есть туда тропинка. Что касается диска, то я толком не думал об этом. Но если получится его впендюрить без замены траверс, то займусь. А протачивать нужно по толщине однозначно, мне думается до толщины мотоциклетного диска еще и вентеляционных отверстий насверлить. Да еще красивые окна выфрезеровать(от сказал-то) в месте где выпуклость под крепления. Но это все водичка я еще диск то в руках не держал![]()

для Bike:Обычный мотодиск тормозной ~5мм. Отсюда и пляши.

BarracudaЯ себе точил сдвоенную пару на перёд(два диска) из стали 65Г закалки не потребовали, проводил давеча ходовые испытания...... ступицу свернуло, она оказалась сборная(зволоч) точу новую ступицу......

YouZverИз циркулярных пил с местного металлургического завода

Pensionerдля Bigred

цитата:Ошибочка !!! Из ковкого чугуна

читал в инете про материал авто дисков, так что за что купил...

DeathdoorА не проще взять от авто, например от оки, от неё же и суппорт (если ставить на заднее колесо, смотреться будет хорошо)?!

Dozaдля Barracuda:Раскажи поподробнее о том, как и почему свернуло ступицу, плзз

BikeКак это ступицу свернуло ???? поподробнее пожалуйста !

Еще вопрос как ентот диск к ступице крепить? болты каленые надо ?

TruthДля Doza - да нет проблеи никаких. Больше поначалу волновало, что тормозит очень уж мертво, с непривычки в юзы уходил

katz..... ой мля , мужики , ой прям в тему...спасиба! буду из 45 точить... А у кого -нибудь идея насчет вывернутых возникала ? то бишь шоб к ободу?

Г61 (сталь)

Bikeдля Truth:Какая гидравлика у вас стоит ? От ижа или какая другая ?

Barracudaдля Doza: Супица была от спидвейной Явы, с задницы, весьма люминевая штука, но подлость в ней была в том что получилось что ступица и боковая юбка под спицы типа правая это одно целое, а вторая юбка напресованна. Экстренное торможение и вторым диском потащило напресованную юбку, вовремя заметил что колесо восмёркой ездиет, и в гараж, а тама ужо разобрался откеля ноги растут...... для Bike:Надо болты калёные!для Wong:Оказывается такой нет, из сортов "Г" именно и неприменно 65 остальные германиево наполненные прикаливаются быстро и могут треснуть.... (ниже это идёт 45 Г и буквенная абривеатура идёт сзади цыфры....)

[Редактировано 26/4/2004 Barracuda]

Diggerдля Barracuda:

цитата:но подлость в ней была в том что получилось что ступица и боковая юбка под спицы типа правая это одно целое, а вторая юбка напресованна.

Чет я такой фигни не заметил , нада пасматреть.Ты кстати с нами в Мукачево на 1 мая едеш?

Barracudaдля Digger:Тамка шва практицски незаметно, а Волыняке показывал...... Он знает.... В Мукачево не поеду, ибо..... сам понимаш, старую ступицу провернуло, новой ещё нет, и проводка на 6в ибо Волыняка мне ещё планшайбу не выточил под мой модный гинер, да и покраску я освежаю.... Кстати с приездом тебя...

хм... если 45 сталь в поряде работат, тогда кто обяснить мне почему на авто чугуний юзают? Или для авто 45 сталь нихвурычить?

stassдля Doza:потому, что чугун не ползёт за колодкой, как сталь, а равномерно изнашивается и не коробится при перегреве, плюс проще и дешевле в изготовлении

Bikeдля stass:Но он и тяжелее.

цитата:

потому, что чугун не ползёт за колодкой, как сталь

Ребята, у кого диск из стали, такоее наблюдается ???

stassдля Bike:

цитата:Но он и тяжелее

не намного, но он хрупкий, сволачь, мацациклетный диск (т.е. в 2 - 3 раза тоньше автошного и больше диаметром) из него не сделаешь

Bikeдля stass:чугун хрупкий ?? ?

stassдля Bike:нет, воздух ![]() ... ты с "устройством" чугуна знаком? грубгря, графит в сером чугунии большей частью находится в виде чешуек, разобщающих сплошность металла, отсюда и хрупкость, в высокопрочном чугуне дело обстоит лучше - зёрна графита сферической формы, т.е. отношение площади поверхности к массе меньше, соотвесна сплошность нарушена меньше, но всё равно он (цугунь) хрупок по сравнению со сталями, фиг-ли, углерода от 2,11 до 6,67%

... ты с "устройством" чугуна знаком? грубгря, графит в сером чугунии большей частью находится в виде чешуек, разобщающих сплошность металла, отсюда и хрупкость, в высокопрочном чугуне дело обстоит лучше - зёрна графита сферической формы, т.е. отношение площади поверхности к массе меньше, соотвесна сплошность нарушена меньше, но всё равно он (цугунь) хрупок по сравнению со сталями, фиг-ли, углерода от 2,11 до 6,67%

для stass:Еп, я думал все просто.. у меня ванна чугунная ![]() значить лучше из стали

значить лучше из стали

я плавающий делал из проточенного автомобилбного но много гемора . если треба жёстко закреплённый то наилучше из циркулярной пилы . я брал на пилораме старые те где победитовые напайки по опыту скажу что они не требуют термообработки без которой диски из обычной стали ведёт при нагреве винтом

TruthДля Bike: Вот тут мнения рзделяются - то ли от ВАЗ 10-ки (как я думал, когда покупал), то ли 9-ки. Смотри тут - http://centaur24.narod.ru/supp.jpg . Диск - самодельнй, сталь 45, размеры ижевские.

shvbskЕсли с разогретыми чугунными проехать по луже ,могут треснуть. В Мото кто то писал, что ставил фирменные чугунные на спортбайк, есть такие.

a-pexЧугун ставят,только дороги они, да и раскаленные в лужах лопаются. Сталь 45, и закалка, как вся обработка пройдет. А в авто вес малость передка не тот. Толщина на литрах - 4,5 мм.

Вобще самые крутые диски которые ставят на машины и мотоциклы это слегка прокаленая нержавейка она хоть и имеет после прокалки неприятный тёмный цвет зато тормозит как столб

motoroad.ru

Из чего делают тормозные диски и колодки

Главное в тормозных колодках – материал, из которого сделаны накладки. Именно состав отличает одни колодки от других. Важнейшая часть состава – фрикционная смесь, которая отвечает за поведение тормозов

текст: П. Ютяев / 30.12.2009

Зима предъявляет повышенные требования к тормозным свойствам автомобиля. В значительной степени тормозной путь на скользкой дороге зависит от выбора покрышек. И, разумеется, от эффективной работы тормозной системы. В последнем случае стоит уделить особое внимание такой важной части тормозной системы, как тормозные колодки. Отказ или неэффективная работа тормозов в самый неподходящий момент – это, пожалуй, самое худшее, что может произойти с водителем на дороге. В свою очередь, надежные тормозные колодки обеспечат спокойствие и надлежащую безопасность, будут служить верой и правдой до окончания установленного срока их эксплуатации. Чтобы не ошибиться в выборе этого элемента тормозной системы, необходимо побольше узнать о нем.

По большому счету, именно сопряжение тормозных дисков (барабанов) и колодок можно считать самым важным элементом тормозной системы, потому что именно эти элементы, взаимодействуя друг с другом, обеспечивают провоцируемое водителем замедление и остановку колеса. Гидравлическая часть тормозной системы только передает усилие с педали на тормозные механизмы и колодки, а ABS и другие технические достижения лишь призваны сделать процесс торможения максимально эффективным.

Здесь на первый план выходит вопрос материалов, которые используются для производства дисков и накладок. Большая часть тормозных дисков, как и барабанов, делается из чугуна. Этот сплав (железа с углеродом) используется в тормозной системе автомобиля не только потому, что имеет невысокую цену, но и потому, что он обладает лучшими фрикционными свойствами, чем, например, нержавеющая сталь, из которой делают диски для мотоциклов. При том, что масса мотоцикла меньше, чем автомобиля, а сами диски постоянно открыты для агрессивного воздействия окружающей среды, именно поэтому в производстве двухколесной техники применение материала, защищенного от коррозии, является оправданным.

В автопромышленности несколько другие условия эксплуатации и другие материалы. В частности, в автоспорте используют диски из углеволокна. Это легкий и весьма эффективный материал, имеющий как достоинства, так и недостатки. Карбоновые диски эффективно работают только при высоких температурах. Это означает, что применять их целесообразно только в случае агрессивного, спортивного вождения. В обычном городском режиме они просто не будут успевать прогреваться и, по сути, будут работать не так эффективно, как это необходимо. При этом, стоимость таких тормозных механизмов чрезвычайно высока. Диски из углеволокна – это вариант для «Формулы-1» и других элитных автогоночных чемпионатов и серий. Используются также диски из материалов на основе кремния, но они, пока что, также не получили широкого распространения, хотя, возможно, именно за ними будущее.

. Фрикционные смеси можно разделить на асбестовые, безасбестовые и органические, от которых получили свои названия и соответствующие тормозные колодки. Асбест, используемый в качестве армирующего материала – это недорогой и вполне традиционный вариант, который применяют для изготовления обычных тормозных колодок. Безасбестовые тормозные колодки – это уже следующий этап развития технологий. В них в качестве армирующего материала используют стальную вату, медную или латунную стружку или полимерные материалы. Органические материалы, которые используют для изготовления тормозных колодок, показывают, на данный момент, наилучшие тормозные свойства, но их стоимость позволяет использовать такие накладки только в мире профессионального автоспорта.

И напоследок, об эксплуатации тормозов. Водитель всегда должен помнить о том, что менять тормозные колодки следует в сроки (в зависимости от пробега), указанные в руководстве на данную модель автомобиля. Обычно это происходит каждые 10-12 тыс. км пробега. Если вы сторонник агрессивной манеры езды, в этом случае проверять состояние тормозных накладок нужно регулярно. Если их толщина составляет или приближается к критической отметке (2 мм), колодки следует менять в обязательном порядке. Не дожидаясь неприятностей!

Источник: http://5koleso.ru/articles/Tehnika/Iz_chego_delayut_tormoznie_diski_i_kolodki

avto24.pro

Процесс изготовления тормозных дисков и их главные характеристикиs.Name}

На сегодняшний день к качеству тормозных дисков предъявляются жесткие и довольно высокие требования. Такая ситуация сложилась по причине того, что конечная продукция должна быть безупречной. Но самым важным аспектом, пожалуй, является увеличение общей массы автомобилей с современными мощными двигателями и эффективными тормозными скобами.

Дисковые тормоза на грузовых автомобилях

Интересный факт — дисковые тормоза появились намного раньше барабанных, но на легковые автомобили аж до 1970-х годов устанавливали исключительно барабанные тормоза. Лишь около 40 лет назад диски «поселились» на передней оси вновь выпускаемых машин, ну а в наше время найти барабанные механизмы можно разве что на задней оси бюджетных авто.

В мире больших габаритов и крупного тоннажа дела обстояли не так — тормозные диски для грузовиков массово выпускались уже в середине прошлого века. Особенно сильно понравились дисковые тормоза производителям военных грузовиков и вездеходов. Причина такого внимания к дисковым тормозным механизмам сугубо утилитарна — они обеспечивают недосягаемый для барабанов уровень эффективности, простоты и надёжности.

Чтобы оценить превосходство дисковых тормозов над барабанными, нужно понять принцип работы автомобильных тормозов как таковых. Он прост: есть жёстко скреплённая с колесом рабочая поверхность, которая крутится вместе с ним — диск или барабан. И есть меньшие поверхности — колодки, которые под давлением тормозной жидкости прижимаются к диску или барабану.

Здесь между дисковыми и барабанными тормозами скрывается принципиальная разница. Чтобы прижаться к барабану, колодкам приходится раздвигаться — рабочая поверхность барабана это его внутренняя окружность. Любой же тормозной диск грузовой или легковой, напротив, сжимается колодками с обеих сторон. Этого различия в конструкции оказалось достаточно, чтобы барабаны ушли на задворки истории.

При контакте колодок с диском или барабаном, кинетическая энергия автомобиля переходит в тепловую энергию тормозов. Так что можно сказать, что эффективность тормозов определяется их способностью «сбрасывать» рабочее тепло в окружающую среду. Конечно, нельзя игнорировать и другие факторы — дисковые тормоза выгодно отличаются от барабанных по целому ряду параметров:

- размер тормозных дисков может варьироваться в широких пределах без особого прироста общей массы механизма;

- рабочая поверхность диска больше, чем у барабана, при одинаковом диаметре;

- внутрь барабана легко набиваются снег и грязь, диск же самоочищается центробежной силой;

- при нагреве барабан расширяется и колодкам приходится проходить большее расстояние, чтобы достать до него, диск же расширяется навстречу колодкам;

- более равномерный нагрев и износ рабочей поверхности как диска, так и колодок;

- одинаковая эффективность вне зависимости от нагрева рабочих поверхностей;

- простота и относительная лёгкость конструкции, как в производстве, так и в эксплуатации.

Как производят тормозные диски

По состоянию на сегодняшний день, изготовление тормозных дисков — стандартизированный процесс, происходящий на автоматических формовочных линиях (АФЛ). Вмешательство человека минимально, все этапы производства отданы под контроль сложной электроники. Причина этому — высокие требования к точности изготовления. Тормозной диск должен быть совершенно однороден с точки зрения геометрии и внутреннего состава, чтобы обеспечивать равномерное распределение сил при торможении.

Первый этап производства — выбор материала и отливка формы. Тормозные диски для грузовиков должны обеспечивать высокую эксплуатационную стойкость в условиях длительного воздействия высоких температур. Ведь для того, чтобы затормозить многотонную фуру, нужно перевести очень большое количество кинетической энергии в тепловую. Так что здесь, как правило, используются легированные стальные сплавы и высокопрочный чугун с шаровидным графитом.

Первый этап производства — выбор материала и отливка формы. Тормозные диски для грузовиков должны обеспечивать высокую эксплуатационную стойкость в условиях длительного воздействия высоких температур. Ведь для того, чтобы затормозить многотонную фуру, нужно перевести очень большое количество кинетической энергии в тепловую. Так что здесь, как правило, используются легированные стальные сплавы и высокопрочный чугун с шаровидным графитом.

Процесс литья выполняется в горизонтальных или вертикальных формовочных машинах, причём выраженное предпочтение отдаётся вторым — при горизонтальной отливке намного сложнее соблюдать требуемую точность изготовления. При отливке нередко образуются внешние и внутренние дефекты — микроскопические трещины и разрывы, пузырьки газа, раковины. Их предотвращают использованием фильтров, молекулярных присадок и специфических алгоритмов при заполнении формы.

Следующий этап изготовления тормозных дисков — уплотнение формы. Здесь применяются штамповочные станки, подвергающие изделия повышенному давлению. Эта процедура не так сложна и требовательна к соблюдению точности — при условии тщательно налаженного этапа литья, конечно. Более того, Сейатцу-процесс, который стал мировым стандартом технологии производства тормозных дисков, очень производителен — за раз обрабатываются десятки изделий. После этого остаётся нанести защитные покрытия.

Можно сказать, что практически все производители тормозных дисков работают по одной технологии, вся разница между конечными изделиями заключается в работе системы контроля качества. Чем большими ресурсами обладает производитель, тем высокотехнологичнее оборудование, которое он использует. Это даёт ему возможность легко браковать диски, имеющие самые мелкие внутренние дефекты. Для этого используется просвечивание рентгеном и ультразвуковая эхолокация.

Контроль качества — многоступенчатый процесс, который начинается с химических испытаний конкретного сплава. Уже готовые изделия тщательно тестируются на механические показатели: прочность на истирание и разрыв, устойчивость к продолжительным высоким температурам, балансировку и шумность.

Каким должен быть литой тормозной диск

Любой опытный водитель может сформулировать перечень требований, по которым он может выбрать и купить тормозные диски лучшего качества:

- устойчивость к большим перепадам рабочей температуры — тормозной диск не должен деформироваться при частых торможениях;

- достаточная прочность при ударных воздействиях — грузовые автомобили нередко эксплуатируются на плохих дорогах с выбоинами и ухабами;

- соответствие геометрическим требованиям — тормозной диск не должен быть тоньше или толще установленных пределов, также он должен подходить и по диаметру;

- хорошая охлаждаемость — здесь предпочтительнее вентилируемые и/или перфорированные тормозные диски, об этом пойдёт речь ниже;

- точная балансировка — неравномерно отлитый и отштампованный тормозной диск «обрадует» водителя биением, посторонними шумами, ухудшением эффективности тормозов и ускоренным износом;

- оптимальная масса диска — здесь важно найти хороший баланс между минимальной неподрессоренной массой, прочностью и эффективностью диска.

Какими бывают тормозные диски

Такое понятие, как характеристика тормозных дисков, складывается из его соответствия всему ряду предъявляемых требований. По каждому из них современная промышленность накопила достаточно инженерных решений и ухищрений, так что тормозные диски можно очень просто разделить по группам.

Материал изготовления

От этого напрямую зависят такие характеристики, как коэффициент трения и прочность диска. Например, алюминиевые сплавы демонстрируют довольно высокую стойкость к износу и высоким температурам, но не могут похвастать высокой сцепляемостью поверхности с тормозными колодками. Напротив, чугунным сплавам свойственна «мёртвая хватка», но их прочность не так высока. Поэтому производители часто идут на компромиссы, пытаясь сложными сплавами достичь идеального баланса характеристик.

Здесь же приходится учитывать и массу изделия — тяжёлые тормозные диски негативно сказываются на управляемости и плавности хода. Поэтому в спортивных автомобилях используются композитные диски, состоящие из полимерных материалов. В грузовиках же их применение неоправданно из-за относительно малых скоростей и высокой цены — здесь в почёте чугунные и стальные сплавы, покрытые антикоррозийными материалами.

Вентиляция и перфорация

Как было сказано в начале статьи, эффективность работы тормозной системы напрямую зависит от её способности «сбрасывать» тепло в окружающую среду. Логично, что для этого тормозные диски должны иметь как можно большую площадь рабочей поверхности. Однако размеры тормозных дисков для грузовиков хотя и значительно больше, чем для легковых автомобилей, наращивать их сколько угодно не получится. Основным направлением борьбы с перегревом выступают вентилируемые тормозные диски.

Как было сказано в начале статьи, эффективность работы тормозной системы напрямую зависит от её способности «сбрасывать» тепло в окружающую среду. Логично, что для этого тормозные диски должны иметь как можно большую площадь рабочей поверхности. Однако размеры тормозных дисков для грузовиков хотя и значительно больше, чем для легковых автомобилей, наращивать их сколько угодно не получится. Основным направлением борьбы с перегревом выступают вентилируемые тормозные диски.

Вентиляция достигается созданием наклонных радиальных каналов в теле тормозного диска. Производитель получает сразу два преимущества — увеличивается поверхность отвода тепла от тормозного диска, и повышается его прочность. Там, где недостаточно каналов вентиляции, применяют перфорацию — создание сквозных или глухих отверстий на рабочей поверхности диска. Это также увеличивает площадь отвода тепла, но снижает механическую прочность диска.

Цельные и составные диски

Цельные диски представляют собой неразборную, монолитную деталь. Такой тип тормозных дисков дёшев в изготовлении, его качество проще проконтролировать. Составной же диск — это ступица, на которую надевается и прочно закрепляется кольцо рабочей поверхности. Как правило, ступица состоит из алюминиевого сплава, а кольцо — из чугунных или стальных сплавов. Ступица и кольцо скрепляются между собой системой болтов, которые устойчивы к самопроизвольному раскручиванию.

В большинстве случаев, составные диски предпочтительнее — они отличаются более высоким качеством изготовления, более устойчивы к деформациям. Но самое главное — при износе рабочей поверхности диска нет нужды менять диск целиком, достаточно только заменить кольцо. Которое, кстати, намного легче и быстрее снять, чем литой тормозной диск.

Производство в современных отечественных и зарубежных компаниях

Изготовление тормозных дисков происходит на современном мощном оборудовании. При этом литейная компания готовит оснастки для получения форм, которые будут использоваться для отлива дисков. Завершающие работы по отделке изделий осуществляются в современных центрах, которые обеспечивают высокое качество рабочей поверхности. На автозаводах специальные формы для изготовления дисков производят в формовочных цехах. Чтобы конечная продукция соответствовала стандартам, введен жесткий контроль и сертификация по требованиям.

Производство тормозных дисков обладает новейшими технологическими, многофункциональными, точными рабочими комплексами, которые дают возможность тщательно следить за качеством на каждом этапе производства.

Особое внимание уделяется тестированию оборудованию. При этом составные части сплавов исследуются на прочность, твердость и возможный дисбаланс, учитывая технические эскизы.

Для производства дисков применяется высококачественный полуфабрикат из легированного чугуна, обработка которого осуществляется на оборудовании иностранного производства. Многие предприятия имеют в своем арсенале собственные диагностические центры. Такое оснащение позволяет создавать ситуации, с помощью которых можно определить возможные изменения в поведении тормозных дисков. Эти исследования способствуют улучшению технических характеристик за счет внесению необходимых коррективов в производство.

Новейшие разработки, непревзойденные инновации, профессиональный подход и жесткий контроль производственного процесса – это гарантия безопасного движения, комфортного вождения и полного управления автомобилем даже в самых сложных и экстремальных ситуациях. Из года в год компании внедряют передовые технологии, улучшают характеристики производимых запчастей, постоянно расширяют ассортимент продукции.

Придерживаясь высочайших принципов, производители заботятся не только о качественном вождении и эффективном торможении, но и полной безопасности водителей на дорогах. Однако при покупке любых автомобильных деталей очень важно отдавать предпочтение проверенным поставщикам, которые проявили себя исключительно с положительных сторон.

www.bigsto.ru

Конструкция и виды тормозных дисков

Самые распространенные на сегодняшний день автомобильные тормозные системы – дисковые тормоза. Из этого следует, что главным элементом тормоза такого типа является тормозной диск, к которому прикладывается усилие исполнительного механизма. Поскольку существующие автомобильные тормоза используют трение в качестве основного принципа действия, между диском и тормозным механизмом находится колодка, покрытая слоем фрикционного материала.

Как известно, росту эффективности любых тормозов препятствует температура в паре трения. Чем интенсивнее автомобиль тормозит, тем больше выделяется тепла и тем больше нагреваются детали тормозного механизма. Для обычной тормозной колодки это приводит к потере фрикционных свойств за счет снижения коэффициента трения. Можно пойти дальше и обнаружить, что тепло от колодки передается не только воздуху, но и собственно исполнительному тормозному механизму – скобе (суппорту), нагретые поршни которой бывают способны довести тормозную жидкость до кипения. Это может привести к образованию пузырьков воздуха в жидкости и, как следствие, потере ею упругих свойств и «провалу» тормозной педали. Естественно, ни о какой эффективности не может быть и речи, остановиться бы, перевести дух и подумать, что можно сделать. Самым логичным будет повысить температуру кипения тормозной жидкости и сделать колодки, способные не снижать коэффициент трения с ростом температуры. Именно так и поступили конструкторы тормозных систем, и сейчас есть колодки, работающие в диапазоне от 200 градусов и выше. Однако тема колодок и жидкостей еще дождется своего часа, а что же происходит с дисками?

Диск также нагревается, что приводит к нарушению формы его рабочей поверхности, ее короблению, следствием чего становится осевое биение диска, передаваемое на руль и тормозную педаль. Для начала рассмотрим причину деформации диска под действием температуры. Как правило, обычный тормозной диск представляет собой обод, выполненный в одно целое со ступицей П-образного сечения. При нагреве диск, напоминающий в разрезе шляпу, условно стремится вывернуться «наизнанку» за счет разницы длин наружного и внутреннего контуров. У внутреннего она больше, следовательно, и линейное тепловое расширение также больше. Это приводит к тому, что у «шляпы» приподнимаются поля. Именно череда таких подъемов и опусканий при остывании и приводит к деформации диска. Чтобы уменьшить такой эффект, у дисков в местах соединений обода со ступицей с наружной стороны делаются галтели или проводятся другие мероприятия, увеличивающие длину наружного контура. А что, если сделать диск более массивным, тогда он уж точно не покоробится. Хорошая идея, только вообразите, какая будет неподрессоренная масса у такого автомобиля, а наличие дополнительного маховика на каждом колесе сделает торможение проблематичным, добавив еще необходимость «гасить» их инерцию. К тому же проблема рассеивания тепла осталась. Так на сцену вышел диск с внутренней вентиляцией или просто вентилируемый. Он сразу позволил повысить эффективность торможения за счет более благоприятных температурных режимов паре трения. У вентилируемого диска существенно увеличена поверхность, с которой он отдает тепло окружающей среде. А если подвести дополнительный охлаждающий воздух к тормозному диску, то о перегреве тормозов можно даже забыть. Вентилируемый тормозной диск также уменьшает температурную нагрузку на ступичный подшипник.

Конструкция тормозных дисков

Конструкция тормозных дисковУвеличению поверхности рассеивания тепла способствует и перфорация дисков, при которой обод насчитывает не один десяток сквозных отверстий с зенковкой. Проделанные по всей рабочей плоскости диска сквозные отверстия снижают вес диска, способствуют более эффективному снижению его температуры при работе (что снижает риск коробления), удаляют газы, образующиеся при трении колодок о диск. Также перфорация не допускает «всплытия» тормозной колодки при попадании воды на рабочую поверхность диска в дождь или при проезде через лужи. Оказавшаяся на пути колодки вода выдавливается внутрь диска, откуда она выбрасывается наружу под действием центробежной силы. Вот здесь и кроется опасность для перфорированных дисков. Попавшая вода на раскаленный иногда тормозной диск может вызвать катастрофические последствия для его целостности, он может потрескаться и даже лопнуть. Отверстия станут дополнительными концентраторами напряжений и начальными точками этих самых трещин. Поэтому заявления о повышенной эффективности перфорированных дисков часто следует рассматривать как рекламный ход.

Однако встречаются серийные автомобили, у которых такие диски стоят и хорошо себя чувствуют за все время эксплуатации, подвергаясь замене только по причине износа. Такую картину можно наблюдать, в частности, на автомобилях Ferrari и Porsche. Все дело в том, что диаметр отверстий не велик, их расположение сочетается с конфигурацией внутренних лопаток диска, а сам диск, как правило толстостенный и большого диаметра. Это снижает риск образования трещин, однако более правильным решением являются канавки на рабочей поверхности диска. Кроме воды, канавки отводят газообразные продукты “жизнедеятельности” колодки и продукты износа. Канавки бывают направленными в зависимости от вращения диска или симметричными, что позволяет ставить диск на левую и правую стороны автомобиля. Это относится и к лопаткам внутри диска. Обычный вентилируемый диск имеет радиально расположенные лопатки, что делает левый и правый тормозные диски одинаковыми, но существуют диски с наклоненными лопатками для лучшего удаления разогретого воздуха. При этом левый диск является зеркальной копией правого и наоборот.

Указав все эти достоинства канавок, нельзя не сказать и о том, зачем они изначально были разработаны. Опять же, автоспорт с его повышенными нагрузками на тормоза потребовал эффективной очистки тормозных колодок. Дело в том, что при работе на больших нагрузках тормозные колодки очень быстро покрываются тонким слоем нагара – выгоревшего и отработанного фрикционного материала. Если его не снять принудительно, колодка превращается в скользкую лыжу. Канавки, шлицы практически срезают этот отработанный слой, обновляя колодку. Это позволяет поддерживать работоспособность колодок на протяжении всей гонки. Учитывая все вышесказанное, можно считать, что для обычных городских автомобилей тормозные диски со шлицами, конечно, являются предметом гордости владельца, но одновременно причиной более частой смены тормозных колодок.

Перфорированные тормозные диски

Перфорированные тормозные дискиТеперь мы добрались до высшей лиги тормозных дисков — вентилируемых сборных. Конечно, бывают и цельные диски с направленными лопатками, но их не так много. Это объясняется необходимостью иметь сложные оснастки для левого и правого диска, на что не каждый производитель может пойти. В результате диск с одной стороны выбрасывает воздух наружу, а с другой – захватывает его и пытается выдавить из центра внутрь колесной арки. Разборные диски изначально делятся на левые и правые и имеют крепежный фланец для ступицы, которая делается, как правило, из высококачественного авиационного алюминия. Такая конструкция позволяет еще больше рассеивать тепла, что благоприятно сказывается на эффективности тормозов и теплонагруженности подшипников ступицы. Понятно, что такой диск более легкий, чем его цельный аналог. Здесь тоже присутствуют подводные камни. Самый опасный – разница коэффициентов термической деформации материалов диска и ступицы. Для решения этой проблемы делают прорези на ступице, но самым эффективным способом борьбы с этим явлением можно назвать так называемые плавающие диски. Их суть – отсутствие жесткой связи между диском и ступицей, при этом диск может двигаться относительно ступицы обычно в осевом направлении в пределах нескольких десятых долей миллиметра. Плавающие диски обладают существенным недостатком – они боятся грязи, которая может лишить их подвижности, поэтому они главным образом применяются в кольцевом автоспорте.

Материал тормозных дисков

Чаще всего тормозные диски изготовляют из чугуна. Популярность этого материала объясняется хорошими фрикционными свойствами и невысокой стоимостью производства. Наряду с этими преимуществами, чугун имеет ряд существенных недостатков, которые ограничивают его использование в некоторых типах транспортных средств – спортивных машинах и мотоциклах. При регулярных интенсивных торможениях, вызывающих значительное повышение температуры (400 С и выше), возможно коробление диска, а если на его перегретую в таких режимах поверхность попадает вода, например, из лужи, чугунный диск покрывается сетью трещин и иногда даже рассыпается. Кроме того, такие диски очень тяжелые, и после длительных стоянок их рабочая поверхность покрывается коркой ржавчины. Чтобы избежать этих недостатков, диски, в большей степени мотоциклетные и значительно реже автомобильные, начали делать из «нержавейки». Более слабые фрикционные свойства этого материала компенсировали увеличением диаметра дисков и их рабочей поверхности. Для изготовления этой ответственной детали тормозной системы используют и обычную сталь, которая, как и «нержавейка», не столь чувствительна к перепадам температур и обладает несколько худшими фрикционными свойствами, чем чугун.

В 70-е годы на спортивные машины начали устанавливать тормозные диски из углепластика – карбоновые. Преодолев период роста, карбоновые тормоза оставили своих металлических коллег далеко позади. Посудите сами: вес тормозного диска из карбона на порядок меньше металлического, коэффициент трения на порядок выше, а рабочий диапазон, ограничивающийся на обычных тормозах 500-600 С, здесь простирается далеко за отметку в 1000 С. Карбоновые диски не коробятся, а снижение неподрессоренных и вращающихся масс положительно сказывается на ходовых качествах автомобиля. Тем не менее путь к обычным дорожным автомобилям таким тормозам пока заказан. Стоимость комплекта карбоновых тормозов может достигать стоимости нового автомобиля малого класса, а нормально работать они начинают только после хорошего прогрева: до этого коэффициент трения тормозов даже ниже обычных! Нельзя забывать и об удобстве управления замедлением: если с традиционными тормозами все просто и понятно, то здесь контролировать замедление сверхсложно. Фактически в обычных условиях карбоновые тормоза будут аналогом переключателя «ехать/стоять».

Керамические тормозные диски

Керамические тормозные дискиБолее радужные перспективы в автомобилестроении имеют керамические тормоза. Они не имеют такого ошеломляющего коэффициента трения, как карбоновые, но обладают целым рядом преимуществ. У керамики гораздо больше возможностей, чем у металла или различных композитов. Этот материал отличается отличной устойчивостью к высоким температурам, высокой стойкостью к коррозии и износу, небольшой удельной массой и высокой прочностью. Но это еще не все. Керамические тормозные диски, в сравнению аналогичным деталями из серого чугуна легче на 50%. Вес, например, керамического тормозного диска PORSCHE 911 в два раза легче обычного, значит, меньше и неподрессоренные массы, а следовательно, и нагрузка на подвеску. Уменьшается и так называемый гироскопический эффект, когда вращающееся с большой скоростью тело сопротивляется смене направления вращения. Кроме того, применение керамики позволяет увеличить на 25% коэффициент трения, а заодно резко повысить эффективность торможения в горячем состоянии. Еще одно преимущество – невероятная долговечность. Керамические диски обычно не требуют замены на протяжении 300 000 км. К сожалению, есть и недостатки. Во-первых, холодные керамические диски хуже останавливают машину, чем холодные тормозные диски из металла. Во-вторых, керамика плохо работает при очень низких температурах. В третьих, такие диски при работе неприятно скрипят. И, наконец, в четвертых, цена у них ну просто непомерная.

avtonov.info

Какие бывают тормозные диски. Классификация и отличия дисков

Раньше диски изготавливались из обычного чугуна. Затем производители научились применять чугун с высоким содержанием углерода, что улучшило технические характеристики. Потом стали использоваться сплавы разных металлов: магния, хрома, никеля, ванадия, кобальта и многих других.

*Чугунный тормозной барабан

*Чугунный тормозной барабан

Лучшие тормозные диски изготавливаются из карбона и керамики. Они отличаются невероятной прочностью, устойчивостью к огромным температурам и чрезвычайно малым весом. Увы, без недостатков тоже не обошлось. Тут и высокая цена, и пригодность к использованию только при высоких нагрузках (т. е. если вы водите авто в неагрессивном стиле, придется порядочно разогревать диски). Керамика и карбон — оптимальный выбор для дорогих спорткаров и гоночных болидов.

*Карбоно-керамический тормозной диск BMW M6

Основная классификация дисков

В самом широком смысле тормозные диски подразделяются на 2 вида.

- Невентилируемые. Представляют собой однородную пластину (с отверстиями или без), на которой могут находиться улучшающие вентиляцию насечки.

- Вентилируемые. Изготавливаются из двух пластин, отделенных одна от другой полостями. На поверхности также могут располагаться перфорация и насечки.

Перфорация тоже бывает разной:

- Сквозная. Отличается эффективным охлаждением, отводит большое количество рабочих газов и продуктов сгорания. Недостаток — уменьшение прочности изделия.

- Заглубленная. Также именуется «глухим отверстием». Диск в этом случае сверлится не насквозь, что сохраняет его прочность. Эффективность отведения рабочих газов не так велика, как в прошлом варианте, зато надежность впечатляет. На диске долго не появятся трещины.

Составные или цельные?

Диски бывают цельными и составными. Цельные изготавливаются методом литья и представляют собой единый кусок металла, который подвергается обработке для получения нужной формы. Составные варианты сделаны из ступицы и кольца. Ступица изготовлена из сплава на основе алюминия, кольцо – из чугуна или стали. Компоненты скрепляются болтами.

Какой вариант лучше? Составные диски более востребованы благодаря следующим преимуществам:

- небольшой вес;

- удобство использования;

- устойчивость к деформации;

- лучшее отведение тепла – приспособление быстрее охлаждается;

- используется более эффективная вентиляционная система, что улучшает отвод газов и продуктов сгорания.

Вдобавок, составные диски дешевле в эксплуатации. Если износилось кольцо, достаточно его заменить – ступицы приходят в негодность медленнее.

Есть ли достоинства у цельных дисков? Сейчас они используются только на старых автомобилях. Эксперты рекомендуют ставить такие изделия на задние тормоза машин с маломощными двигателями. Благодаря этому удается эффективнее избавляться от продуктов износа.

Как выбирать тормозные диски?

Делать выбор нужно, исходя из особенностей автомобиля, вашей манеры езды и поверхности, по которой планируется двигаться.Самый простой и дешевый вариант – невентилируемые тормозные диски. Сейчас практически не используются. Для улучшения их характеристик на поверхность наносятся углубления (слоты), также возможно применение перфорации. Если использовать сквозную перфорацию, машиной с такими дисками можно управлять в довольно агрессивном стиле.

*невентилируемый тормозной диск

*невентилируемый тормозной диск

Вентилируемые диски более качественные. Вентиляционные каналы могут быть разными – от их особенностей зависит эффективность и стоимость изделия. В дешевых вариантах используются прямые радиальные каналы, которые расположены от центра к краям. Назначение этих дисков – установка в машины со средними нагрузками, которыми управляют в относительно неагрессивном стиле. Если вы планируете ездить быстро и часто останавливаться, лучше выбрать что-нибудь другое. Возможно улучшение характеристик нанесением слотов или перфорации.

*вентилируемый тормозной диск

*вентилируемый тормозной диск

Радиальные диски — улучшенная разновидность вентилируемых вариантов. В них вентиляционные каналы имеют круговое расположение – начинаясь от центра, они закручиваются к задней части машины. Благодаря этому воздушный поток, попадая в диски, раскручивается и более эффективно охлаждает составные части. Назначение таких дисков – установка на спорткары. Если вы предпочитаете быструю езду с частыми остановками, можно выбрать этот вариант. Его стоимость выше, чем у описанных ранее. На поверхности находится перфорация, возможно наличие слотов.

*радиальные тормозные диски

«Лапа кенгуру» – название специфического типа воздушных каналов. Диск, изготовленный по этому принципу, оснащен большим количеством перепонок, что положительно влияет на интенсивность воздействия воздуха и не снижает надежность изделия. Недостаток – редкость таких дисков. Они запатентованы компанией DBA (Австралия) и не выпускаются ни кем иным.

*тормозной диск "Лапа Кенгуру"

Итоги:

Лучшие варианты — карбоновые и керамические диски. Их стоимость весьма высока – за комплект карбоновых вариантов требуют сумму, за которую можно купить машину среднего класса. Для обычного автовладельца такие изделия не годятся. Не только из-за стоимости, но и из-за того, что рабочий диапазон у карбона начинается там, где он заканчивается у других материалов. Выбирать эти изделия нужно только тем, кто ценит действительно высокую скорость.

Керамика по многим показателям удобнее карбона. Коэффициент трения у этого материала намного ниже, но есть другие преимущества: долгий срок службы (300 000 км), невосприимчивость к коррозии, сопротивляемость самым высоким температурам. Устойчивость к механическим нагрузкам впечатляет. Вес – примерно на 50% меньше, чем у чугунных дисков, а значит, нагрузка на подвеску гораздо меньше. Эффективность торможения в горячем состоянии — выше всяких похвал.

Недостатки: «холодная» керамика не слишком хорошо останавливает машину – металлические варианты в таких условиях намного лучше. Керамические диски не рекомендуется использовать в местах с суровыми зимами – они теряют часть преимуществ. Наконец, цена намного выше, чем у любых других вариантов. Такие изделия устанавливаются на автомобили Ferrari, Porsche, а также на "заряженные" автомобили Subaru семейства WRX (подробнее в статье) и им подобные.

... и напоследок

Посмотрите крайне важное, полезное и очень актуальное видео о способах торможения. Узнайте как правильно тормозить при возникновении аварийных ситуаций на скользкой дороге..

Предложние от ДОЛАВТО

Если Вы нуждаетесь в диагностике или замене тормозных дисков или всей системы, а также если Вы затрудняетесь с выбором запчастей - обратитесь в наш автосервис! Опытные специалисты проконсультируют и выполнят работы по ремонту тормозной системы.

« Самые распространенные поломки Subaru Forester Гарантийное обслуживание автомобилей: за и против »Возврат к списку статей

dolauto.ru

Что такое тормозной диск и как не нарваться на подделку?

Добро пожаловать!Тормозной диск — играет важную роль в тормозной системе, об него при торможении трутся тормозные колодки, в связи с возникшем трением, скорость у автомобиля сбавляется и в конечном итоге автомобиль останавливается, данные диски делают в основном из чугуна, намного реже из керамики (Это в спортивных автомобилях, керамические диски ставятся с завода), чугун очень дешевый сам по себе но имеет ряд минусов, у керамики только лишь один минус, это её цена, по параметрам же, она сильно превосходит чугун но для мало мощных автомобилей и для тех которые мало весят (В районе 1000-1500 тон), керамические диски просто не к чему будут, там и самых обычных хватит.

Что такое тормозной диск и для чего он нужен?

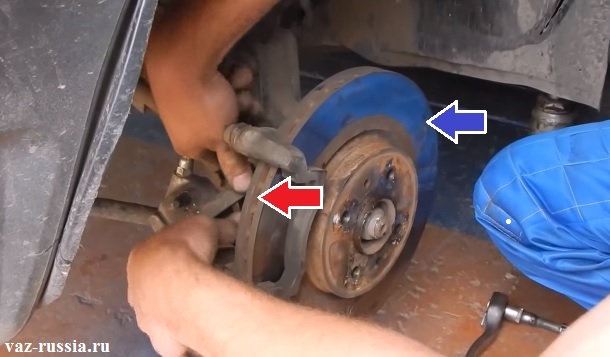

Данный диск стоит на ступице автомобиля и прикручен он к ней двумя направляющими штифтами, при езде на автомобиле первым делом крутиться колесо, а с ним и тормозной диск и ступица, если машину нужно остановить, то тормозные колодки которые находятся по бокам диска, обхватывают его и затем начинается трение между собой двух элементов тормозной системы, в связи с чем автомобиль и останавливается, более подробно что такое тормозной диск мы описывать смысла не видим, потому что это элементарный элемент тормозной системы работоспособность которого будет и так (Без излишних подробностей) понятна.

Для чего же диск нужен мы уже описали, теперь попытаемся объяснить что же это такое, но прежде чем начать, сразу предупредим что диск может из разных материалов изготавливаться и от этого довольно многое зависит, начнём объяснение с самых распространённых тормозных дисков и ещё их плюсы и минусы рассмотрим, а именно с дисков которые из чугуна выполнены:

1. Чугунные диски — это диски которые обладают хорошим фрикционным свойством (Это свойство масел, которое значительно уменьшает трение и продлевает ресурс какой то определённой детали, чем фрикционное свойство лучше, тем дольше будет работать определённая деталь которая им обладает) и они недорогие в производстве, но их установка запрещена в спортивных автомобилях и в грузовиках (Их можно поставить, но этого лучше не делать), так как чугун уже при 400 С° и выше плавиться и из-за этого может произойти деформация диска, а при интенсивном торможении, особенно в летную жару на спорт автомобилях или же на грузовиках, Вы даже и не заметите как он нагреется до такой температуры, но даже если диск выдержит такую температуру свыше 400 С° и с ним ничего не произойдёт, то после первого же наезда в ледяную лужу или во что то наподобие неё, диск покроется явными трещинами и такой автомобиль уже нельзя будет использовать, ну и явные минусы данных дисков это то, что они со временем покрываются ржавчиной и ещё они тяжёлые по сравнению с керамикой, но зато они до сих ставятся на большинство автомобилей и ни одна сталь по фрикционным свойствам не сравниться с чугуном, так как он очень хорошо снижает трение и диски служат довольно многое время.

2. Керамические диски — они гораздо лучше чугунных, меньше перегреваются и диапазон в «400 градусов Цельсия» для них не является слишком сильным из-за которого они деформироваться могут, в отличие от чугунных дисков которые при 400 С° уже коробиться начинают, поэтому грузовые автомобили которые постоянно возят тяжёлые грузы оснащаются именно такими дисками и на спортивные автомобили они тоже ставятся, кроме этого тормозной путь с такими дисками будет значительно меньше, но они дорогие и для наших автомобилей керамика на заводах толком не производится (Поэтому керамические диски на ВАЗ будет практически невозможно найти в автомагазинах).

Вентилируемые и не вентилируемые тормозные диски, какие лучше?

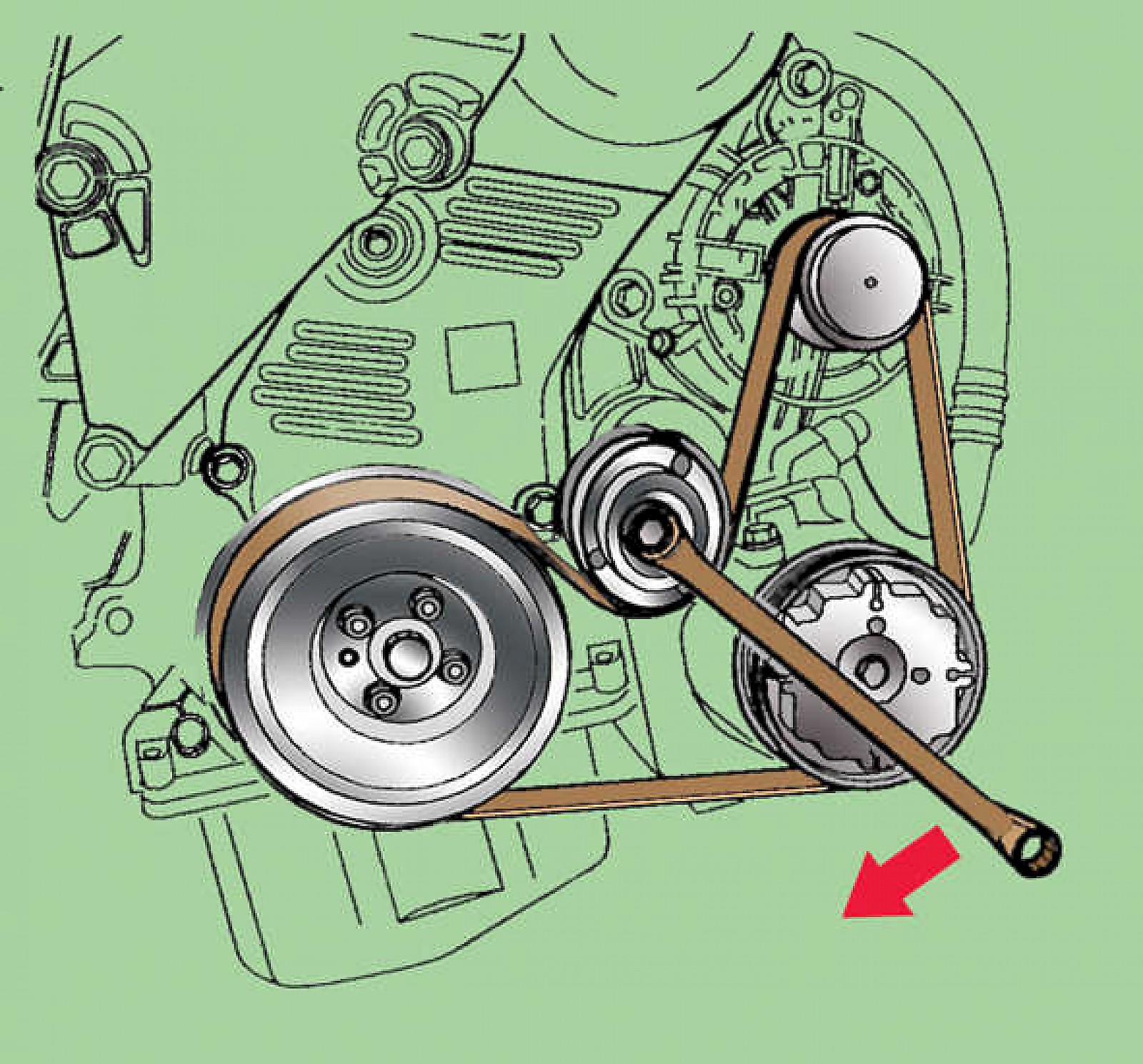

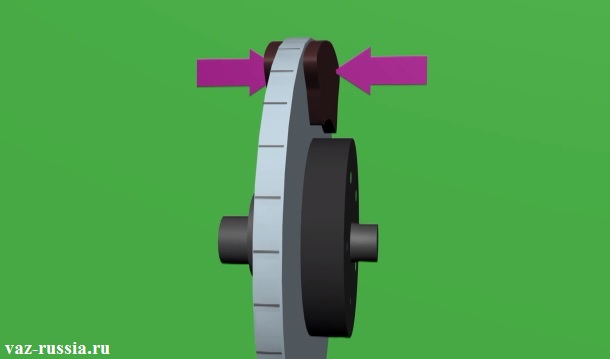

При выборе новых дисков, рекомендуем Вам задуматься о покупке вентилируемых дисков, они всё же дороже выйдут, но зато перегреваться так сильно не будут как не вентилируемые и охлаждаются гораздо быстрее они ещё при езде на большой скорости, отличить их между собой будет очень легко, вентилируемые во-первых тоньше будут (Если их штангенциркулем замерить) и в них никаких канавок не будет присутствовать, вентилируемые же либо оснащаются канавками (Вы их сразу найдёте, они на рабочей поверхности располагаться должны которая указана для наглядности синей стрелкой, такие диски ещё перфорированные как правило называют), либо они чуть толще идут и между ними отверстие есть (Указано красной стрелкой), в которое воздух залетать при езде на скорости будет и в связи с этим будет происходить охлаждение тормозного диска.

Примечание!У любых тормозных дисков есть минимально допустимая толщина, при которой диск подлежать замене должен, эту толщину нужно как минимум в трёх местах замерять при износе диска (Удобней всего штангенциркулем это делать), для вентилируемых она доходит примерно до 17.8 мм, для не вентилируемых до 10 мм, если толщина диска меньше, то он обязательно поменян должен быть и кстати, на самих дисках тоже пишут толщину для наглядности на фото ниже приведён тормозной диск, на котором указана минимально допустимая толщина данного диска при достижение которой его необходимо сметь нужно будет!

Как выбрать тормозной диск и не нарваться на подделку?

На сегодняшний день вещи стали до такой степени подделывать, что практически и не понятно будет, где находится оригинальная деталь а где подделка, поэтому запомните одно простое правило, запчасти нужно всегда приобретать в автомагазинах (Не в каких то кооперативах, где обычные люди торгуют, а именно в спец. автомагазина) и чем больше он, тем лучше, даже если вы переплатите немного по деньгам, но вы всё равно купите хорошую оригинальную вещь, потому что специализированные автомагазины в основном не занимаются продажей поддельных товаров и обязательно узнавайте у продавца, есть ли гарантия на приобретённый товар, без гарантии даже и брать ну нужно, по сути это как просто рекомендация Вам от нас, потому что как мы уже сказали ранее, в последнее время подделки стали до такой степени хорошо делать, что уже не отличить, где оригинал а где подделка, ну возьмите себе за привычку, не покупайте никогда запчасти без коробок (Они все упакованы должны быть, а в коробке должен сертификат производителя находиться или что то в этом роде).

Дополнительный видео-ролик:Посмотрите интересный ролик в котором говорится о том, как можно различить вентилируемый и не вентилируемый тормозной диск между собой, ну вообще в нём сказано чем они друг от друга отличаются.

vaz-russia.com