Неисправности топливной системы дизельного двигателя – что приводит к смерти аппаратуры? Топливная система дизельного двигателя

Устройство топливной системы дизельного двигателя

Как и в бензиновой ДВС, топливная система дизельного двигателя ответственна за передачу рабочей смеси из бака в цилиндры движка. Дизельные моторы получили широкое распространение по всему миру благодаря своей экономичности. Но как известно, ремонт и обслуживание данного вида ДВС несколько отличается от привычного бензинового двигателя. При масштабных неисправностях мотора, вероятнее всего, придётся обратиться в сервис. Все же, зная устройство определенных систем можно самостоятельно выполнить диагностику и сэкономить часть средств на обслуживании. Схема топливной системы дизеля несколько сложнее чем у бензиновой ДВС. Для того чтобы ознакомиться с основами устройства достаточно разобрать основные моменты.

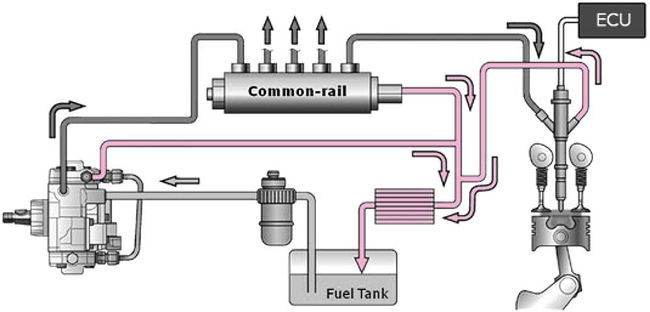

Схема топливной системы двигателя, работающего на дизеле, имеет в своем составе два отсека: высокого давления и низкого. На участке низкого давления происходит предварительная подготовка топливной смеси перед его отправкой в отдел высокого давления. Отдел повышенного давления, в свою очередь, обрабатывает смесь до конца и переводит его в камеру воспламенения.

Для того чтобы лучше разобраться с основами работы топливного узла, стоит узнать что включает в себя его схема. Схема отдела низкого давления включает в себя: накопители, насос, сепаратор, фильтрующий элемент, привод. Основным элементом участка повышенного давления является топливный насос. Уже внутри названного элемента находятся форсунки. Насос соединен в единую схему с приводом. Также в составе рассматриваемой совокупности находятся элементы впрыска смеси, которые выполняют завершающую стадию подачи смеси.

Профилактика топливной системы дизельного двигателя.

Учитывая относительно высокую стоимость обслуживания дизеля, не будет лишним ответить на вопрос — как снизить вероятность поломки топливной системы?

Конечно, несмотря на надежность автомобиля и заботу его владельца, поломки в топливной системе дизельного двигателя явление довольно распространенное. Как правило, нарушение функции системы связано с износом одного из рабочих элементов. Скорость износа, в свою очередь, зависит от качества используемого топлива и своевременного обслуживания. Основной мерой по сохранению работоспособности дизеля и его топливной системы является своевременная диагностика. Как и в любом двигателе, в дизеле имеется ряд расходных элементов и резиновых уплотнителей, которые подлежат замене спустя определенное количество пробега. Если же игнорировать простейшие этапы обслуживания, можно столкнуться с масштабными поломками двигателя, устранение которых потребует и времени и средств.

При долгосрочной эксплуатации агрегата внутри рабочих элементов скапливаются различные примеси. При небольшом засорении особых изменений в работе системы можно и не заметить, а вот при избыточных осадках двигатель начинает терять свою производительность.

Более быстрый износ компонентов топливной системы происходит при активной эксплуатации автомобиля. При этом автолюбитель может самостоятельно выявить засорение топливной системы.

При возникновении осадка в топливной магистрали, можно заметить:

- Затрудненный запуск двигателя.

- Постороннее звуковое сопровождение в ходе работы автомобиля. Как правило, при появлении осадка в топливных проводниках, из выхлопной системы начинают доноситься характерные шумы.

- Неравномерную функцию двигателя.

Вне зависимости от состояния топливной системы и года выпуска транспортного средства, для сохранения срока эксплуатации ДВС стоит выполнять диагностику не реже чем через каждые 7000 км пробега.

Как бороться с неисправностями топливной системы дизеля?

Для устранения большей части неисправностей потребуется промывка топливной системы дизеля. Данную процедуры можно выполнить самостоятельно в условиях гаража. Промывка топливной аппаратуры один раз в два года, позволяет избежать множество поломок системы. Для улучшения работоспособности топливной совокупности также необходимо удалить образовавшийся в магистрали воздух. Если прокачка и промывка аппаратуры не изменили ситуацию, стоит разобраться в проблеме более подробно.

Диагностика топливного узла дизеля включает в себя тщательную проверку всех проводников, форсунок, контактов и других механизмов. Более подробно ознакомиться с устройством топливной совокупности позволит подробная схема дизеля. Перед тем как приступать к проверке и ремонту вашей машины, внимательно изучите ее устройство. Комплектующая инструкция завода изготовителя подробно расскажет об основных узлах вашего авто. В случае если самостоятельно выявить причину и восстановить работоспособность дизеля не удалось, стоит обратиться за помощью к профессионалам.

Похожие статьи

carmend.ru

Неисправности топливной системы дизельного двигателя: схема и проверка

Залог работоспособности любого дизельного автомобиля – исправная аппаратура. Об этом знают все, а те, кто действительно дорожит «здоровьем» своего «железного коня», буквально пылинки с нее сдувают. Но как не следи за техникой, рано или поздно она выходит из строя, а в нашем случае такая поломка еще и по карману ударит существенно. Это вам не бензиновая «зажигалка»! Неважно столкнулись вы с подобной проблемой или нет, узнать основные неисправности топливной системы дизельного двигателя будет полезно всем. Сегодня, об этом и поговорим…

Содержание

Принцип функционирования

Начнем с того, что практически все автомобили с подобным силовым агрегатом, выпущенные после 1999 года, модифицируются системой впрыска топлива Common rail. Эту технологию, на закате ХХ века разработали немецкие специалисты компании «Бош». Главная задача «Рейл» – это подача топлива от общего давления рампы к форсункам.

На заметку: система стремительно модернизировалась, так спустя два года с давлением в 160 Мпа, вместо 145, появилось второе поколение системы впрыска дизельных двигателей «Коммон Рэйл». Не застала себя долго ждать и третье обновление, которое состоялось в 2005. Ну а сегодня, современные машины используют уже четвертую модификацию с давлением в 220 Мпа.

Теперь давайте разберемся, что из себя представляет топливная системы дизельного двигателя, как она работает, ну хоть в общих чертах. Говоря образно, аппаратуру можно разделить на две составляющие: магистраль низкого и высокого давления. Первая, выполняет подготовку горючего для передачи жидкости на вторую. После чего собственно и вступает в дело описанная выше система, которая отправляет солярку, как уже говорилось к форсункам, а они осуществляют финальный впрыск топлива непосредственно в камеру сгорания.

Устройство механизма

Выше вы можете лицезреть схему топливной системы, а мы тем временем, рассмотрим из чего она состоит:

- Подогреватель – осуществляет подогрев солярки в холодное время года, дабы предотвратить застывание парафина.

- Очистители – состоят из фильтра грубой и тонкой очистки топлива, к последнему зимой горючее поступает исключительно после подогрева жидкости.

- Сепаратор – дополнительный фильтр, который борется с водой, механическими частицами и химическими примесями.

- Топливный привод.

- Насос топливоподкачивающий – поддерживает ток горючего по направлению к ТНВД дизельного двигателя.

- Обратный клапан топливной системы – располагается на входе топливоподкачивающего насоса и воспрепятствует отходу солярки.

- Редукционный клапан – функционирует в паре с обратным, но отвечает только за стабильное давление.

- Топливный насос высокого давления (сердце системы) – с его помощью выполняется регулировка топливной системы в дизельных двигателях, а предназначен он для подачи горючего к форсункам под давлением разумеется и по определенной программе.

- Топливопроводы – каналы по которым, движется топливо.

- Форсунки.

Все данные узлы постоянно «сотрудничают» с топливом, и поломка любого из них приводит к печальным последствиям.

Возможные неисправности

Ремонт топливной системы дизельного двигателя – это страшный сон для любого обладателя подобного транспорта. Однако, столкнуться с ним вполне возможно придется, быть может это будет какая-то мелочь, но все же. Итак, рассмотрим самые популярные «кошмары» отечественных автолюбителей.

Проблематичный запуск

Говорят, что завести дизель зимой без предварительного подогрева, практически не реально. В большинстве случаев это объясняется использованием летнего топлива, которое при морозе превращается в парафиновую жижу. Как бывший владелец автомобиля с мотором на солярке скажу: это действительно так, но отчасти.

Если с аппаратурой и в целом с системой все окей, машина нормально заводиться будет и зимой. Да придется чуток дольше покрутить стартером, но «сердце» загудит. Однако, тут нужно понимать, что в нашей стране в каждом городе своя стужа. Так, до минусового порога в 10 градусов, проблемы вряд ли возникнут, а вот выше – действительно только подогрев!

Если же подобное случается на прогретый силовой агрегат, в первую очередь грешить надо на свечи накала. Кроме того, износиться могут форсунки, регулятор давления, топливоподкачивающий насос и даже ТНВД.

Снижение мощности

Здесь также причин может быть несколько, но зачастую виной всему засорение фильтров. Случается такое, из-за несвоевременной их замены. Но чтобы утверждать окончательно, необходимо выполнить простую проверку.

- Замените топливопровод соединяющий фильтр и ТНВД из непрозрачного, на прозрачный материал. Таким образом, мы сможем увидеть пузырьки воздуха, при их наличии.

- Далее, осуществляется прокачка топливной системы дизельного двигателя, для удаления все того же воздуха.

- Заводим двигатель и смотрим.

- Если фильтр действительно засорен, при работающем моторе по прозрачной трубке будут перемещаться пузырьки воздуха, хорошенько прогазуйте чтобы увидеть их лучше.

Как решить данную проблему? Необходимо почистить топливный бак, фильтр грубой очистки, а тонкий очиститель – заменить. Кроме того, с похожими симптомами, списывают и распылители.

Повышенный расход

Разумеется, все это сопровождается не стабильной работой двигателя. Причин такого поведения можно насчитать аж три:

- Загрязнение фильтров;

- Завоздушена топливная система;

- Поломка ГРМ.

И здесь я вам расскажу еще один способ проверки фильтров:

- Отсоединяем шланг идущей от ТНВД к очистителю, со стороны фильтра конечно.

- Окунаем его конец в емкость с чистой соляркой.

- Заводим мотор.

Если при таких условиях силовой агрегат функционирует нормально на любых оборотах, замене подвергается фильтр тонкой очистки. Когда же изменений никаких нет – грубой.

Существует и третий вариант, наличие в емкости пузырьков, означает что нарушена герметичность. То есть, попал воздух в топливную систему. Чтобы понять, где именно завоздушивается система, осмотрите все магистрали, вокруг проблемного места обычно появляются пятна солярки.

Все проделанные процедуры ни к чему не привели? Обратите внимание на панель приборов, горит чек двигателя или нет? Вполне возможно, нарушена компрессия силового агрегата, так же может потребоваться регулировка зазоров клапанов. Смотреть нужно по ситуации и желательно специалисту.

Черный дым на выходе

Когда дымит отечественный грузовик – это нормально! Если то же самое происходит с иномаркой, в большинстве случаев, на носу ремонт топливной системы дизельных двигателей. О чем это может говорить?

- Плохое смесеобразование в цилиндрах – в дизельных моторах такое происходит из-за позднего впрыска.

- Неисправные форсунки – могут изрядно тарахтеть, как будто застучал силовой агрегат, из строя могут выйти и распылители.

- Физический износ цепного привода – кроме этого в двигателе появляется стук. Снимите клапанную крышку и надавите на привод, все сразу станет ясным.

Также черный дым может показываться только на высоких оборотах. Это в большинстве случаев говорит об необходимости заменить воздушный фильтр или отрегулировать подачу топлива.

Другие неисправности

Кроме того, дизельная аппаратура может преподнести еще некоторые сюрпризы:

- Провалы при разгоне – конечно, в первую очередь нужно убедиться в свободном ходе тяги акселератора. Также такое поведение возможно из-за воздушного фильтра или неисправного ТНВД.

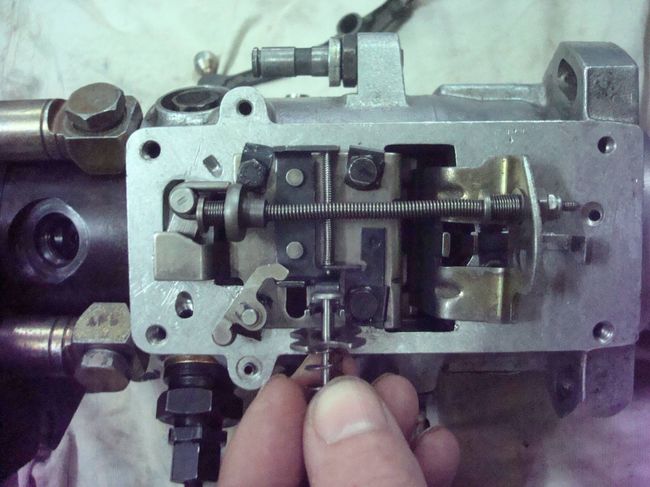

- Нестабильные холостые – грешат на уплотнительные шайбы под форсунками, последние нужно затянуть покрепче или же заменить шайбы. Возможен износ регулятора оборотов или повреждение опорной пластины ТНВД.

- Внезапное прекращение работы мотора – неправильно выставлен угол опережения впрыска, забитый очиститель или перекос поршней топливного насоса.

Ремонт топливной аппаратуры процедура не из дешевых, поэтому настоятельно рекомендую вам периодически осуществлять профилактические работы. По большому счету, здесь акцент делается на регулярную промывку системы. Несколько подобных процедур в год, и ваш ТНВД существенно увеличит свой эксплуатационный срок. Кстати друзья, раз уж вы отдали предпочтение дизелю, рекомендую ознакомиться с его принципом работы, статью на эту тему найдете здесь. Также не стоит пренебрегать прогревом в стужу и ни при каких условиях не разбавляйте солярку бензином!

carsmotion.ru

Система питания дизельного двигателя

Система питания дизельного двигателя предназначена для обеспечения запаса топлива на автомобиле, очистки топлива и равномерного распределения его по цилиндрам двигателя строго дозированными порциями в соответствии с порядком работы, скоростным и нагрузочным режимом работы двигателя. Основные отличия дизельного двигателя от карбюраторного состоят в следующем. В дизельном двигателе чистый воздух засасывается в цилиндры и в них подвергается очень высокой степени сжатия. Вследствие этого в цилиндрах создается температура, превышающая температуру воспламенения дизельного топлива.

Система питания дизельного двигателя

Когда поршень находится почти в верхней мертвой точке, в сильно сжатый, достигающий температуры +600 °C воздух впрыскивается дизельное топливо, которое состоит из смеси керосиновых, газойлевых и соляровых фракций. Дизельное топливо загорается само по себе, свечи зажигания не требуются. Чтобы достигалась высокая температура сжатого воздуха при холодном двигателе, в каждой вихревой камере двигателя находится свеча накаливания. Кроме того, дизельный двигатель оснащен ускорителем запуска в холодном состоянии, который включается кнопкой на панели приборов или автоматически.

Из топливного бака дизельное топливо засасывается насосом высокого давления через топливный фильтр, который задерживает воду и грязь. Топливо подается только в том случае, если в системе нет воздуха. В насосе создается необходимое для впрыска давление, и топливо распределяется по цилиндрам. Количество впрыскиваемого топлива регулируется нажатием педали газа. Через форсунки топливо подается в предкамеру соответствующего цилиндра. Так как дизельный двигатель не нуждается в зажигании и его цикл не прекращается при отключении напряжения в системе накального зажигания, в конструкции дизельного двигателя предусмотрен магнитный клапан. При выключении зажигания напряжение на нем исчезает и канал поступления топлива закрывается.

В систему питания дизельного двигателя грузового автомобиля (КамАЗ-740) входит топливный бак, фильтр грубой очистки воздуха, фильтр тонкой очистки воздуха, топливоподкачивающий насос, топливный насос высокого давления с регулятором частоты вращения и автоматической муфтой опережения впрыска топлива, форсунки, трубопроводы высокого давления, трубопроводы низкого давления, воздушный фильтр, выпускной газопровод, глушители шума отработанных газов.

Подача топлива осуществляется по двум магистралям: высокого и низкого давления. В магистрали низкого давления хранится топливо, происходит его фильтрация и подача под малым давлением к топливному насосу высокого давления. В магистрали высокого давления обеспечивается подача и впрыскивание необходимого количества топлива в цилиндры двигателя в определенный момент.

Топливоподкачивающий насос подает топливо из бака через фильтры грубой и тонкой очистки по топливопроводам низкого давления к топливному насосу высокого давления, который в соответствии с порядком работы цилиндров по топливопроводам высокого давления подает топливо к форсункам. Форсунки, расположенные в головках цилиндров, впрыскивают и распыляют топливо в камеры сгорания двигателя. Так как топливоподкачивающий насос подает топливному насосу высокого давления топлива больше, чем нужно, то его избыток, а с ним и попавший в систему воздух по дренажным трубопроводам отводятся обратно в бак.

Топливный насос высокого давления является основным прибором системы питания дизеля. Он предназначен для равномерной подачи строго определенной дозы топлива к форсункам двигателя под высоким давлением в течение определенного промежутка времени согласно порядку работы цилиндров двигателя. Состоит он из одинаковых секций по количеству цилиндров двигателя. Секция включает в себя корпус, втулку плунжера (гильзу), плунжер, поворотную втулку, нагнетательный клапан, который прижат штуцером к гильзе плунжера через прокладку.

Принцип работы ТНВД состоит в следующем. Под действием кулачка вала и пружины плунжер совершает возвратно-поступательное движение. При движении плунжера вниз внутреннее пространство гильзы наполняется топливом и топливо подается насосом низкого давления в подводящий канал корпуса насоса. При этом открывается впускное отверстие и топливо поступает в надплунжерное пространство. Далее под действием кулачка плунжер начинает подниматься вверх, перепуская топливо обратно в подводящий канал, до тех пор, пока верхняя кромка плунжера не перекроет впускное отверстие гильзы. После перекрытия этого отверстия давление топлива резко возрастает и топливо через зазор между втулкой и плунжером, преодолевая усилие пружины, поднимает нагнетательный клапан и поступает в топливопровод.

Продвижение плунжера вверх вызывает повышение давления выше уровня давления, которое создается пружиной форсунки. В результате этого игла форсунки приподнимается и происходит впрыскивание топлива в камеру сгорания. Подача топлива продолжается до тех пор, пока винтовая кромка плунжера не откроет выпускное отверстие в гильзе. В результате давление над плунжером резко падает, нагнетательный клапан под действием пружины закрывается и пространство над плунжером разъединяется с топливопроводом высокого давления. Далее плунжер перемещается вверх, топливо перетекает в сливной канал через винтовую кромку плунжера и продольный паз. Количество топлива подается в форсунку с помощью зубчатой рейки, втулки и связывающего поводка. Продолжительность впрыскивания соответствующих порций топлива, подаваемых в цилиндры двигателя, зависит от угла поворота плунжера, так как изменяется расстояние, проходимое плунжером от момента перекрытия впускного отверстия до момента открытия выпуского отверстия винтовой кромкой.

Чтобы остановить двигатель автомобиля, необходимо прекратить подачу топлива. В этом случае рейкой устанавливают плунжер в такое положение, чтобы винтовая канавка оказалась обращенной в выпускному отверстию, и при перемещении плунжера вверх все топливо над ним по канавке через выпускное отверстие и топливопроводы попадает в бак.

Заданную частоту вращения коленчатого вала автоматически поддерживает всережимный регулятор частоты вращения. Он находится в развале корпуса топливного насоса высокого давления и приводится в движение от его кулачкового валика. Во время работы двигателя с частотой вращения коленчатого вала, соответствующей данному положению педали управления подачи топлива, центробежные силы грузиков регулятора уравновешены усилием пружин. Если нагрузка на спуске уменьшится, то частота вращения коленчатого вала начнет возрастать и грузы регулятора, преодолевая сопротивление пружины, немного разойдутся и переместят рейку топливного насоса высокого давления в положение, уменьшающее подачу топлива. Если частота вращения уменьшается, то центробежная сила грузов также уменьшается и регулятор под действием силы пружины переместит рейку в обратном направлении, что приведет к увеличению подачи топлива.

Для изменения момента начала впрыскивания топлива в зависимости от частоты вращения коленчатого вала предназначена автоматическая муфта опережения впрыскивания топлива. Изменяя момент впрыскивания топлива, автоматическая муфта улучшает экономичность двигателя и его пусковые качества. На конической поверхности переднего конца кулачкового валика топливного насоса высокого давления крепится шпонкой и фиксируется гайкой ведомая полумуфта.

Ведущая полумуфта крепится на ступице ведомой и может на ней поворачиваться. Между ступицей и полумуфтой установлена втулка. Ведущая полумуфта приводится в действие распределительной промежуточной шестерней через вал с гибкими соединительными муфтами.На ведомую полумуфту вращение передается двумя грузами. Они качаются в плоскости, перпендикулярной к оси муфт на полуосях, запрессованных в ведомую полумуфту.

Одним концом приставка ведущей полумуфты упирается в палец груза, а другим – в профильный выступ. Пружины стремятся удержать грузы на упоре во втулке ведущей полумуфты. Если частота вращения коленчатого вала двигателя увеличивается, под действием центробежных сил грузы расходятся, и в результате ведомая полумуфта поворачивается относительно ведущей в направлении вращения кулачкового валика, что увеличивает угол опережения впрыска топлива. При уменьшении частоты вращения грузы под действием пружин сходятся. Ведомая полумуфта поворачивается вместе с валиком топливного насоса в противоположную сторону вращения, что уменьшает угол опережения впрыска топлива.

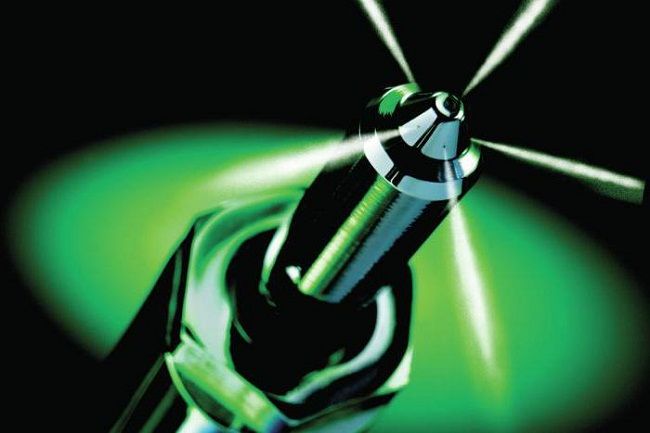

Для впрыскивания, распыления топлива и распределения его частиц по объему камеры сгорания служат форсунки. Главным элементом форсунки является распылитель, имеющий одно или несколько сопловых отверстий, которые формируют факел впрыскиваемого топлива. Форсунки могут быть открытого и закрытого типа. В четырехтактных дизелях применяют форсунки закрытого типа, сопловые отверстия которых закрываются запорной иглой, поэтому внутренняя полость в корпусе распылителей форсунок сообщается с камерой сгорания только в период впрыскивания топлива.

Подача заряда воздуха в цилиндр под давлением для повышения мощности дизельного двигателя называется турбонаддувом. Для наддува дизель оборудуют турбокомпрессором на выхлопных газах. Дизельные двигатели, оснащенные турбокомпрессором, более экономичны.

Принцип действия турбокомпрессора состоит в следующем. На валу турбокомпрессора сидят два турбинных колеса, размещенные в двух отдельных корпусах. Движущей силой для турбинных колес служат выхлопные газы дизельного двигателя. Они разгоняют вал компрессора, а поскольку ротор выхлопных газов и ротор свежего воздуха сидят на одном валу, то с такими же оборотами свежий воздух нагнетается в цилиндры. Применение турбокомпрессора повышает как мощность двигателя, так и крутящий момент. Предпосылкой эффективной работы двигателя является определенная скорость вращения вала компрессора, гарантирующая хорошую степень наполнения. Обычно двигатель вращается со скоростью не менее 3000 об/мин.

В статье использованы материалы из открытых источников:(Виктор Барановский. Автомобиль. 1001 совет)

По материалам: avto-opel.com

Загрузка ...

Загрузка ... Поделиться "Система питания дизельного двигателя"

Система питания дизельного двигателя

5 (100%) проголосовало 2avto-opel.com

Устройство Топливной Системы Дизельного Двигателя. За Арулем. 1km-auto

Шумоизоляция авто своими руками

Повышенный расход топлива. Как сэкономить?

Как утеплить капот автомобиля?

Построение музыки в авто для начинающих

Как защитить машину от угона?

Дизельный двигатель: устройство, принцип работы, преимущества

Просмотров: 5940

Дизельный двигатель

Дизельный двигатель (дизель) представляет собой поршневой ДВС. принцип работы которого основан на самовоспламенении топлива при воздействии горячего сжатого воздуха.

Конструкция дизеля в целом мало чем отличается от бензинового двигателя. за исключением того, что в дизеле отсутствует как таковая система зажигания, поскольку воспламенение топлива происходит по другому принципу. Не от искры, как в бензиновом двигателе, а от высокого давления, с помощью которого сжимается воздух, из-за чего тот сильно разогревается. Высокое давление в камере сгорания накладывает особые требования к изготовлению деталей клапанов, которые предназначены для восприятия более серьезных нагрузок (от 20 до 24 единиц).

Дизельные двигатели применяются не только на грузовых, но и на многих моделях легковых автомобилей. Дизели могут работать на различных типах топлива – на рапсовом и пальмовом масле, на фракционных веществах и на чистой нефти.

Принцип действия дизельного двигателя

Принцип действия дизеля основан на компрессионном воспламенении топлива, которое попадает в камеру сгорания и смешивается с горячей воздушной массой. Рабочий процесс дизеля зависит исключительно от неоднородности ТВС (топливно-воздушной смеси). Подача ТВС в таком типе двигателя происходит раздельно.

Вначале подается воздух, который в процессе сжатия нагревается до высоких температур (около 800 градусов по Цельсию). затем в камеру сгорания под высоким давлением (10-30 МПа) подается топливо, после чего происходит его самовоспламенение.

Сам процесс воспламенения топлива всегда сопровождается высокими уровнем вибраций и шума, поэтому двигатели дизельного типа являются более шумными в сравнении с бензиновыми собратьями.

Подобный принцип работы дизеля позволяет использовать более доступные и дешевые (до недавнего времени :) ) виды топлива, снижая уровень затрат на его обслуживание и заправку .

Дизели могут иметь как 2, так и 4 рабочих такта (впуск, сжатие, рабочий ход и выпуск). Большинство автомобилей оснащено 4-х тактовыми дизельными двигателями.

Типы дизельных двигателей

По конструкционным особенностям камер сгорания дизели можно разделить на три типа:

- С разделенной камерой сгорания. В таких устройствах подача топлива осуществляется не в основную, а в дополнительную, т.н. вихревую камеру, которая располагается в головке цилиндрового блока и соединяется с цилиндром каналом. При попадании в вихревую камеру воздушная масса максимально сжимается, тем самым улучшая процесс воспламенения топлива. Процесс самовоспламенения начинается в вихревой камере, затем переходит в основную камеру сгорания.

- С неразделенной камерой сгорания. В таких дизелях камера располагается в поршне, а топливо подается в пространство над поршнем. Нераздельные камеры сгорания с одной стороны позволяют экономить расход топлива, с другой стороны – повышают уровень шума при работе двигателя.

- Двигатели предкамерные. Подобные дизели оснащаются вставной форкамерой, которая соединяется с цилиндром тонкими каналами. Форма и размер каналов определяют скорость движения газов при сгорании топлива, снижая уровень шума и токсичности, увеличивая ресурс работы двигателя.

Топливная система в дизельном двигателе

Основой любого двигателя дизельного типа является его топливная система. Основной задачей топливной системы является своевременная подача нужного количества топливной смеси под заданным рабочим давлением.

Важными элементами топливной системы в дизельном двигателе являются:

- насос высокого давления для подачи топлива (ТНВД)

- топливный фильтр

- форсунки

Топливный насос

Насос отвечает за подачу топлива к форсункам по установленным параметрам (в зависимости от числа оборотов, рабочего положения регуляторного рычага и давления турбонаддува). В современных дизельных двигателях могут применяться два типа насосов для топлива – рядные (плунжерные) и распределительные.

Топливный фильтр

Фильтр является важной составляющей частью двигателя дизельного типа. Топливный фильтр подбирается строго в соответствии с типом двигателя. Фильтр предназначен для выделения и удаления из топлива воды, и лишнего воздуха из топливной системы.

Форсунки

Форсунки не менее важные элементы топливной системы в дизеле. Своевременная подача топливной смеси в камеру сгорания возможна только при взаимодействии топливного насоса и форсунок. В дизелях применяются два типа форсунок – с многодырчатым и шрифтовым распределителем. Распределитель форсунок определяет форму факела, обеспечивая более эффективный процесс самовоспламенения.

Холодный пуск и турбонаддув дизельного двигателя

Холодный пуск отвечает за механизм предпускового подогрева. Это обеспечивается за счет электрических нагревательных элементов – свечей накаливания, которыми оснащена камера сгорания. При запуске двигателя свечи накаливания достигают температуры в 900 градусов, подогревая воздушную массу, которая попадает в камеру сгорания. Питание со свечи накаливания снимается через 15 секунд после запуска двигателя. Системы подогрева перед запуском двигателя обеспечивают его безопасный запуск даже при низких атмосферных температурах.

Турбонаддув отвечает за повышение мощности и эффективности работы дизеля. Он обеспечивает подачу большего количества воздуха для более эффективного процесса сгорания топливной смеси и увеличения рабочей мощности двигателя. Для обеспечения нужного давления наддува воздушной смеси во всех рабочих режимах двигателя применяется специальный турбонагнетатель.

Остается только сказать, что споры относительно того, что лучше выбрать рядовому автолюбителю в качестве силовой установки в свой автомобиль, бензин или дизель. не утихают до сих пор. Преимущества и недостатки есть у обоих типов двигателя и выбирать необходимо, исходя из конкретных условий эксплуатации автомобиля.

Устройство дизельного двигателя автомобиля

Рассмотрим устройство дизельного двигателя автомобиля. Современные ав то мо би ли, которые оснащены дизельными двигателями, имеют ряд преимуществ. Основные – это топливная экономичность и высокий крутящий момент, который «подхватывает» прак ти чес ки с холостого хода. Последние разработки позволили конкурировать дизельным моторам с бензиновыми даже по таким показателям, как шумность и надежность. Устройство двигателя автомобиля. работающего на бензине, было подробно рассмотрено ранее.

Базовая конструкция бензинового и дизельного двигателей одинакова. Ос нов ная движущая сила – это цилиндро-порш не вая группа (ЦПГ) с одним и тем же принципом действия. Отличия начинаются в системе клапанов. Впускные и выпускные клапаны значительно усилены, чтобы вы дер жать большую степень сжатия. У «ди зе ля» она выше в два раза. По этой же причине дизельный двигатель на порядок тяжелее и габаритнее, чем бензиновый (при равных объемах).

Главное и принципиальное отличие устройства дизельного двигателя заключается в топливной системе. Формирование, подача и возгорание топлива происходит различными способами.

В бензиновом двигателе топливо смешивается с воздухом еще до подачи в цилиндры. А после подачи бензин загорается с помощью искры от свечей зажигания. А в дизельном раздельная подача воздуха и топлива. Воздух поступает в цилиндр первым, где после нагрева до 700-800 С к нему добавляется (впрыскивается под высоким давлением) дизельное топливо. Благодаря высокой температуре воздуха происходит мгновенное воспламенение.

Самовоспламенение солярки сравнимо с небольшим взрывом, что приводит к резкому увеличению давления внутри ЦПГ. Именно по этой причине дизельный двигатель работает громче и жестче. Зато он может работать на обедненных топливных смесях, благодаря чему существенно экономит топливо. За счет меньшего потребления и менее обогащенной смеси у дизельных двигателей вредные выбросы в атмосферу существенно ниже, чем у бензиновых.

Повышенный шум и вибрация, меньше лошадиных сил при равном объеме, плохой запуск при минусовой температуре – это «легендарные» дизельные недостатки. Но это, скорее, относится к предыдущим поколениям моторов. Современные разработки позволили устранить большинство недочетов.

Дизельные двигатели бывают нескольких типов. Отличаются они строением камеры сгорания. Рассмотрим каждый тип более подробно.

1. Непосредственный впрыск в дизельных двигателях

Непосредственный впрыск у дизеля – это когда топливо впрыскивается над поршнем, а цилиндр выполняет роль камеры сгорания так же как и в ин жек тор ных бензиновых системах. Раньше такая технология использовалась только в двигателях огромного объема с низкими оборотами. И не получала широкого рас прос тра не ния.

Сейчас удалось достичь прогресса благодаря электронно-управляемым топливным насосам высокого давления, оптимизации топливной смеси и ряду других новшеств. Мотор с такой системой подачи топлива может спокойно работать на оборотах до 4500, при этом гораздо улучшились показатели экономичности, шума и вибраций. Правда, стоимость обслуживания также возросла.

2. Раздельная камера сгорания в дизельных двигателях

Тип дизельных двигателей с раздельной камерой сгорания от ли ча ет ся от непосредственного впрыска на ли чи ем дополнительной камеры. Такая камера размещается в головке блока цилиндров и, как правило, является вихревой. Цилиндр соединен с камерой специальным каналом. Благодаря этому воздух, который подается под дав ле ни ем, образует вихрь для лучшего вос пла ме не ния.

Самовозгорание топлива на чи на ет ся непосредственно в дополнительной камере и переходит в сам цилиндр. За счет такого порядка давление в цилиндре нарастает постепенно, что позволяет увеличить максимальные обороты. Уровень шума двигателя с такой системой гораздо ниже.

Подавляющее большинство внедорожников и легковых автомобилей оснащается дизельными моторами с раздельной камерой сгорания.

Устройство топливной системы дизельного двигателя

Устройство топливной системы ди зель но го двигателя является его основой. Топливная система состоит из топливного насоса высокого давления, дизельного топливного фильтра и форсунок дизельного двигателя. От состояния этих элементов будет зависеть правильная подача топлива и надежность работы мотора в целом.

Главная задача – это подать нужное ко ли чест во топлива с нужным давлением и в нужный момент времени. Все этапы происходят на большой скорости и под высоким давлением. Чтобы обеспечить достаточную надежность необходимо использование высокоточных и сложных механизмов. Все это складывается в довольно дорогую систему со сложной настройкой. Давайте рассмотрим каждый элемент устройства топливной системы дизельного двигателя отдельно.

Топливный насос высокого давления (ТНВД)

Топливный насос высокого давления - основной дорогой и сложный элемент. Его главная функция – управление подачей топлива с помощью определенных программ. В зависимости от того, как сильно вы давите на педаль газа, насос подает строго необходимое количество топлива форсункам. При этом учитывается температура двигателя, положение дросселя, количество воздуха, давления тур бо над ду ва и множества других факторов.

Существуют ТНВД нескольких типов, но самый распространенный – это рас пре де ли тель ный тип. Его устанавливают практически на все современные легковые и внедорожные авто.

Насосы такого типа заслужили популярность благодаря своей компактности и точности работы. Топливо распределяется по цилиндрам очень равномерно. К тому же за счет скоростных регуляторов топливный насос высокого давления отлично справляется со своей работой на высоких оборотах.

У ТНВД такого типа есть одно слабое место – требовательность к качеству солярки. Все внутренние части насоса смазываются топливом, а некоторые элементы имеют миниатюрные зазоры. Поэтому плохо очищенная солярка низкого качества может очень быстро вывести из строя эту дорогостоящую составляющую топливной системы.

Форсунки дизельного двигателя

Для эффективной работы всей системы критично важным является состояние форсунок дизельного двигателя. Это высокоточный эле мент, который подвергается огромным наг руз кам. Сама форсунка состоит из корпуса и распылителя. Рабочее давление во всей топ лив ной системе определяется регулировкой дав ле ния открытия иглы распылителя форсунки. Распылители бывают двух типов – штифтовые и дырчатые. От правильной работы распылителей зависит расход топлива, мощность двигателя и экологические показатели выхлопа.

Игла распылителя двигается строго каждый второй оборот двигателя и непосредственно попадает в камеру сгорания. Поэтому материалы для изготовления используют очень прочные и устойчивые к высоким температурам. Это не могло не сказаться на стоимости – форсунки дизельного двигателя довольно дорогие.

Дизельный топливный фильтр

Дизельный топливный фильтр самый простой элемент системы, но выполняет очень важную роль. Современные ТНВД, как писали выше, очень чувствительны к качеству топлива. Поэтому фильтр должен предотвратить за со ре ние и не только. Дизельные топливные фильтры задерживают не только мусор, но и воду. Вода отделяется от солярки и направляется в спе ци аль ный отстойник, который необходимо время от времени сливать.

Фильтры подбираются строго под оп ре де лен ную марку двигателя. Они могут отличаться пропускной способностью, степенью фильтрации, чувствительностью к обнаружению воды и другими специфическими па ра мет ра ми.

В случае проведения сервисных работ может понадобиться удалить остатки воздуха из топливной системы. Для этого предусмотрен насос с ручной подкачкой, который раз ме ща ют вверху на корпусе фильтра.

Для условий сурового климата некоторые модели комплектуют электроподогревом фильтра. Такая опция поможет завести машину в мороз, а также устранит кристаллизацию дизельного топлива.

Запуск дизельного двигателя

Для запуска дизельного двигателя необходимы свечи накаливания. Это элементы, которые установлены в камере сгорания. Они активируются при включении зажигания и нагреваются до 900 С за пару секунд. Такой температуры достаточно для са мо вос пла ме не ния топлива.

Существует индикатор готовности к запуску дизельного двигателя на панели приборов. Пробовать заводить автомобиль следует только, когда погаснет контрольная лампа.

Для обеспечения стабильной работы непрогретого мотора свечи продолжают свою работу еще 20-30 секунд, после чего автоматически отключаются. Предпусковой подогрев последних поколений способен обеспечить запуск дизельного двигателя при морозах до -30 С.

Дизельный двигатель с турбонаддувом

В дизельных двигателях с турбонаддувом турбина позволяет увеличить мощность и элас тич ность. Это становится возможным за счет дополнительного нагнетания воздуха в камеру сгорания.

Бывают механические нагнетатели, ко то рые приводятся в действие с помощью ремня. Но более распространены турбокомпрессоры, которые работают за счет давления от ра бо тан ных газов. У дизеля давление выпускной сис те мы в два раза выше, чем у бензиновых моторов. Это позволяет работать турбине с минимальными оборотами и избежать эффекта «турбоямы».

За большую мощность дизельного двигателя с турбонаддувом придется платить более качественным моторным маслом (компрессор очень чувствителен к этому па ра мет ру). Также турбина работает под высокой нагрузкой, поэтому ее ресурс редко превышает 150000 км.

Источники: http://amastercar.ru/articles/engine_car_32.shtml, http://www.auto-infosite.ru/articles_dizelnyj_dvigatel.html, http://avto-ustroistvo.ru/dizelnyj-dvigatel.php

Комментариев пока нет!

www.1km-auto.ru

Топливная система дизелей

Строительные машины и оборудование, справочник

Категория:

Передвижные электростанции

Топливная система дизелей

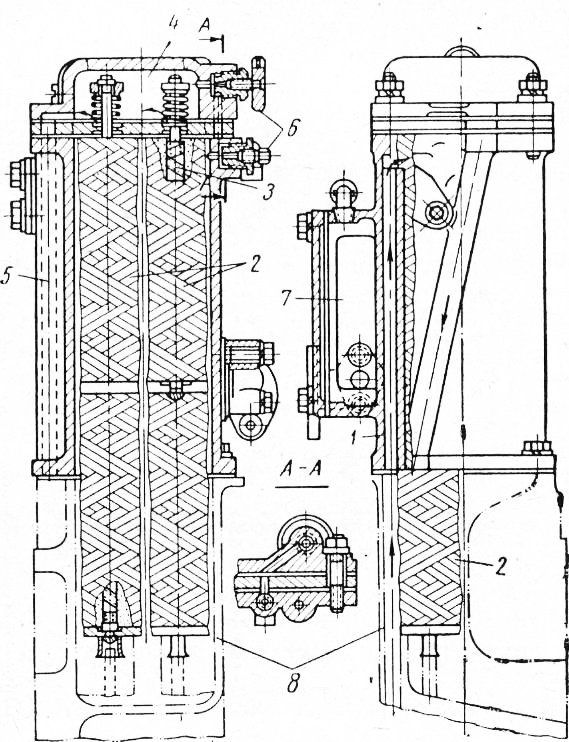

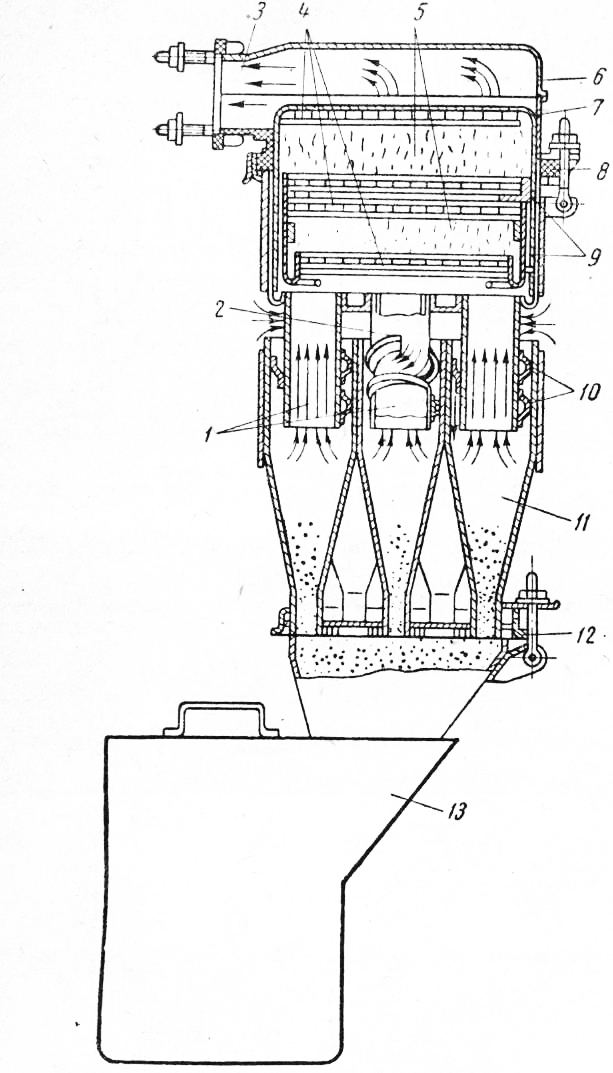

Топливная система дизелейТопливная система дизеля Д-40Р. Топливо, залитое через горловину в бак, очищается от крупных механических примесей в сетчатом фильтре. При работе двигателя топливо через кран и по трубке поступает в фильтр грубой очистки, а оттуда по трубке — в подкачивающий насос. В фильтре грубой очистки топливо проходит через фильтрующий элемент, который представляет собой гофрированный стакан диаметром 30 мм с глухим дном на одном конце и отбортовкой — на другом. На наружной поверхности стакана намотана плоская латунная проволока. Выступы на проволоке образуют между витками щели, сквозь которые проходит топливо, оставляя на наружной поверхности частицы грязи крупнее 0,09 мм. Фильтрующий элемент вставлен в обработанные гнезда цилиндрического чугунного корпуса фильтра и удерживается пружиной. Для сбора и периодического удаления отстоя в корпусе фильтра имеется специальное углубление с отверстием, закрытым пробкой.

Из подкачивающего насоса топливо подается уже под давлением по трубке в фильтр тонкой очистки, а оттуда по каналу и трубке — в топливный насос (в его головку). Проходя фильтрующие элементы 30, топливо полностью очищается от механических примесей. Фильтрующие элементы изготовлены из хлопчатобумажной нити, перекрестно намотанной на медный каркас, обернутый лентой фильтровальной бумаги. Каждый из четырех тонких элементов надет на стержень и смонтирован на гладкой чугунной плите; на одном конце стержня укреплена пружина, которая зажимает фильтрующий элемент между плитой и специальной шайбой, надетой на другой конец стержня.

Рис. 1. Топливная система дизеля Д-40Р: 1 — горловина, 2 — сетчатый фильтр, 3 — топливный бак, 4 — кран, 5 — трубка от крана к фильтру грубой очистки 6 — фильтр грубой очистки, 7 — фильтрующий элемент фильтра грубой очистки, 8 — пробка спускного отверстия 9 — пружина, 10 — трубка для подачи топлива из фильтра грубой очистки в топливный насос, 11 — регулятор топливного насоса, 12- рычаг управления регулятором, 13 — топливный насос, 14 — подкачивающий насос, 15 — ручной насос для подкачки топлива, 16 — воздухоочиститель, 17 — впускной трубопровод дизеля, 18 — центробежный очиститель воздуха 19 — вихревая камера. 20 — форсунка, 21 — трубка для слива просочившегося топлива, 22 — топливопровод высокого давления 23 — трубка от головки топливного насоса к подкачивающемунасосу, 24 — пробка продувочного отверстия, 25 — трубка от подкачивающего насоса к фильтру тонкой очистки, 26 — трубка от фильтра тонкой очистки к головке топливного насоса 27 — фильтр тонкой очистки, 28 — трубка для выхода воздуха с топливом, 29 — продувочный вентиль, 30 — фильтрующие элементы фильтра тонкой очистки, 31 — канал, 32 — манометр, 33 — трубка от бачка-компенсатора к манометру, 34 — бачок-компенсатор, 35 — трубка от фильтра тонкой очистки к бачку-компенсатору

В нижней части корпуса фильтра имеется полость, которая сообщается с водяной рубашкой двигателя, вследствие чего при работе двигателя топливо, проходящее тонкую очистку, всегда подогревается горячей водой. Подогрев облегчает фильтрацию и предотвращает застывание топлива в холодное время года.

Вытесненные из фильтра тонкой очистки пузырьки воздуха вместе с топливом выходят через трубку. Попавший в систему питания воздух удаляют через вентиль и отверстие, закрытое пробкой, прокачивая топливо ручным насосом.

Лишнее топливо из насоса возвращается по трубке к подкачивающему насосу.

При прохождении топлива через фильтр тонкой очистки часть давления теряется. Потеря давления в фильтре тонкой очистки зависит от степени засоренности фильтрующих элементов. При сильном их засорении подача топлива в топливный насос может почти прекратиться.

Для контроля степени засоренности фильтрующих элементов между фильтром тонкой очистки и головкой топливного насоса включен манометр, который соединен с системой питания при помощи трубок и бачка-компенсатора. Воздух, заключенный в бачок-компенсатор, сглаживает пульсацию давления топлива, создаваемую подкачивающим насосом и плунжерными парами. Сглаживание пульсации топлива воздухом исключает колебание стрелки манометра.

Топливный насос с регулятором подает порции топлива в соответствии с нагрузкой двигателя и нагнетает их в нужном порядке к форсункам по топливопроводу высокого давления. Когда давление топлива достигает 125 кГ/см2, игла распылителя форсунки приподнимается и топливо впрыскивается в вихревую камеру. Топливо, просочившееся по зазору между иглой и корпусом распылителя, стекает по трубке.

Двигатель останавливают, прекращая подачу в него топлива рычагом. Для предохранения двигателя от износа воздух перед поступлением в цилиндр очищается в воздухоочистителе. Воздухоочиститель установлен в начале впускного трубопровода.

Ручной насос находится на корпусе топливоподкачиваю-щего насоса и предста вляет собой вертикальный цилиндр, в котором имеется шток с поршеньком. Если нет необходимости пользоваться ручным насосом, шток опускают вниз и навинчивают рукоятку-гайку на крышку цилиндра.

Подкачивающий насос дизеля Д-40Р — поршневого типа, установлен непосредственно на корпусе топливного насоса и приводится в действие вращающимся кулачковым валом насоса. Расположенный горизонтально поршень движется в одну сторону под действием кулачка вала, а обратно — под действием пружины. Нагнетательный ход поршня, осуществляемый с помощью пружины, обеспечивает определенное давление в топливопроводе.

Топливная система дизеля КДМ-100 (рис. 2). Топливо из топливного бака поступает по топливопроводу к щелевому фильтру грубой очистки, в котором задерживаются механические частицы крупнее 0,07 мм.

Рис. 2. Топливная система дизеля КДМ-100: 1 — топливопровод низкого давления, 2 — фильтр грубой очистки топлива, 3 — подкачивающий насос, 4 — фильтр тонкой очистки топлива, 5 — манометр, 6 — топливный насос, 7 — секция топливного насоса, 8 — топливопровод высокого давления, 9- форсунка, 10- сливная трубка от форсунки, 11 — верхний продувочный вентиль, 12- нижний продувочный вентиль, 13 — спускная трубка от верхнего продувочного вентиля

Пройдя через фильтр грубой очистки, топливо поступает к подкачивающему насосу. В подкачивающем насосе оно подхватывается зубьями вращающихся шестерен и нагнетается через канал в корпусе регулятора в фильтр тонкой очистки, а после этого — в топливный насос 6. Производительность топливного насоса 2,5 л/мин при 500 об/мин его валика. Эта производительность значительно больше того количества топлива, которое расходует дизель в минуту при полной нагрузке.

Чтобы преодолеть сопротивление топливного фильтра, подкачивающий насос должен обеспечить подачу топлива при избыточном давлении 0,6-1,1 кГ/см2.

Насос имеет перепускной клапан. В том случае, если давление топлива превысит нормальное, откроется перепускной клапан и избыток топлива будет отведен из нагнетательного канала во всасывающий. Пружина перепускного клапана подобрана таким образом, что перепуск топлива через клапан начинается при давлении около 1,1 кГ/см2. Топливным насосом топливо подается по топливопроводу через форсунки в предкамеры.

Топливный бак дизелей изготовлен из листовой оцинкованной стали. На нем установлена следующая арматура: — заливная горловина с латунной крышкой и сеткой. В крышке горловины имеется отверстие для впуска в бак воздуха по мере уменьшения в нем топлива. При засорении этого отверстия топливо поступает в двигатель с перебоями. Для предохранения топлива от попадания в него пыли поступающий в бак воздух должен фильтроваться через набивку из проволочной канители;— расходный кран;— кран для спуска отстоя;— указатель уровня топлива (мерная линейка или поплавок, указательное стекло и др.).

Расходный кран, из которого отстоявшееся топливо поступает в двигатель, обычно устанавливают на высоте 120-150 мм от дна бака. В самой низкой точке дна находится кран для спуска отстоя.

Фильтр тонкой очистки топлива дизеля КДМ-100 (рис. 3) состоит из шести сменных фильтрующих элементов из хлопчатобумажной пряжи, намотанной на обернутую фильтровальной бумагой сетчатую трубку. В корпусе фильтрующие элементы прижаты к пластмассовой плите при помощи пружин и стержней с упорными шайбами. Топливо от подкачивающего насоса поступает по каналу в корпус фильтра к фильтрующим элементам.

Отфильтрованное топливо из камеры подается по каналу к топливному насосу. Вентили служат для удаления воздуха из фильтра. Для подогрева топлива в рубашку подводится вода из системы охлаждения дизеля. Корпус фильтра прикреплен болтами к корпусу регулятора топливного насоса. Для отстоя топлива и удаления осадков и воды из фильтра в корпусе регулятора имеется колодец со спускным отверстием, закрытым пробкой. К каналу присоединена трубка манометра.

Подкачивающий топливный насос дизеля КДМ-100 шестеренчатого типа, крепится также к корпусу регулятора и приводится в действие от шестерни вала регулятора.

Топливоподкачивающий насос дизеля Д6 (рис. 4) коловратный, состоит из корпуса, крышки, нагнетающего узла и редукционного клапана. Насос закреплен с левой стороны нижней части картера.

Рис. 3. Фильтр тонкой очистки топлива дизеля КДМ-100: 1 — топливоподводящий канал,2 — фильтрующие элементы, 3 — сетчатая трубка, 4 — камера, 5 — канал, отводящий топливо к топливному насосу, 6 — продувочные вентили крышки и корпуса фильтра, 7 — водяная рубашка, 8 — корпус регулятора

Четыре пластины и палец ротора образуют коловратный механизм (нагнетающий узел), при помощи которого топливо через одно боковое отверстие (окно) засасывается, а через другое подается в топливную магистраль. При отсутствии сопротивления в магистральном трубопроводе редукционный клапан закрывает камеру насоса и все топливо поступает в нагнетательный трубопровод. С увеличением сопротивления нагнетательный клапан открывается и лишнее топливо перепускается в полость низкого давления. Ротор 16 приводится в движение от привода топливоподкачивающего насоса через промежуточный валик, который соединен с ротором насоса и валиком привода при помощи хвостовиков квадратного сечения.

Рис. 4. Топливоподкачивающий насос БНК-12ТК дизеля Д6

В углублении корпуса установлен редук ционный клапан, прикрепленный гайкой к мембране, зажатой между корпусом и крышкой. В углубление редукционного клапана входит пружина 5У прижимающая тарель клапана к седлу. Верхним торцом пружина упирается в гайку. Натяг пружины редукционного клапана регулируется при помощи болта. На хвостовик редукционного клапана насажен заливочный клапан, прижатый к тарели клапана пружиной и перекрывающий отверстие в тарели. Клапан дает возможность заполнить топливную систему через отверстие в тарели редукционного клапана перед пуском дизеля, когда топливный насос еще не работает.

Рис. 5. Воздухоочиститель дизеля Д-40Р: 1 — центробежный сухой пылеотделитель, 2 и 5 — кольцевые пояски, 3 — несъемная сетка, 4 — съемная сетка, 6 — отражатель, 7 — гайки-барашки, 8 — поддон корпуса воздухоочистителя, 9 — внутренняя чашка

Работа топливоподкачивающего насоса протекает следующим образом: коловратный механизм делит полость стакана на четыре части (объема). Во время вращения ротора пластины при увеличении зазора между ротором и внутренней стенкой стакана выдвигаются из пазов под действием центробежной силы, а при уменьшении зазора уходят в пазы. Пластины внутри ротора опираются на плавающий палец, а наружными краями они постоянно прилегают к внутренней поверхности стакана. В стакане имеются прорези для входа и выхода топлива. Величина четырех объемов во время вращения ротора меняется, так как ротор расположен внутри стакана эксцентрично. В увеличивающихся объемах образуется разрежение, а в уменьшающихся — давление повышается. При отсутствии чрезмерного сопротивления в нагнетательном трубопроводе редукционный клапан под действием пружины плотно закрывает камеру насоса и все топливо поступает в нагнетательный трубопровод. В случае увеличения сопротивления в нагнетательном трубопроводе редукционный клапан открывается и топливо перепускается в полость низкого давления. С помощью редукционного клапана в нагнетательном трубопроводе поддерживается нужное давление. При работе дизеля редукционный клапан постоянно открыт и перепускает излишки топлива. Пружина клапана отрегулирована на давление 0,6-0,8 кГ/см2, регулировочный болт запломбирован. Ротор опирается на бронзовые подпятники.

В гайки сальников запрессованы две манжеты, предотвращающие течь топлива. Корпус насоса, отлитый из алюминиевого сплава, имеет цилиндрический колодец, в который с натягом запрессован качающийся узел.

Воздухоочиститель дизеля Д-40Р (рис. 5). Очистка воздуха в воздухоочистителе происходит тремя ступенями: сначала в центробежном сухом самоочищающемся пылеотделителе, затем в инерционном масляном пылеуловителе и в мокром сетчатом фильтре тонкой очистки. При работе двигателя во впускном трубопроводе создается разрежение, под действием которого наружный воздух поступает в пылеотделитель. Действие пылеот-делителя основано на использовании центробежной силы, возникающей при круговом движении воздуха. Круговое движение засасываемого воздуха обеспечивается крыльчаткой с углом наклона лопастей 45°, установленной на пути прохождения воздушного потока. Пыль, отделенная центробежной силой от воздушного потока, поступает в воздухоочиститель и удаляется наружу через две щели внизу корпуса.

Вторичная очистка воздуха происходит в масляном пылеуловителе, расположенном в поддоне. Очищенный от крупной пыли воздух, вращаясь, поступает по трубопроводу вниз, где ударяется О дно масляной ванны (чашки) и меняет свое направление. В результате этого масло, находящееся в чашке 9, разбрызгивается и вспенивается. Воздух, проходя через вспененный слой масла, оставляет в нем частицы пыли и начинает двигаться в обратном направлении, при этом частицы пыли, стремясь продолжить движение вниз, прилипают к маслу, а затем через отверстия в чашке вместе с маслом (выносятся в поддон. Воздух проходит через кольцевую полость между чашкой и кольцевым пояском и попадает в сетчатый фильтр. После второй очистки в воздухе все еще остаются мелкие частицы пыли. Для удержания таких частиц пыли и применен мокрый сетчатый фильтр, состоящий из набора гофрированных сеток. Во время работы воздухоочистителя сетки смазываются дизельным маслом, которое воздух уносит с собой после второй очистки.

При проходе воздуха через гофрированные сетки мелкие частицы грязи задерживаются на проволоках. После третьей очистки в воздухе остается небольшое количество очень мелких частиц Г}ыли, которые не опасны для двигателя. Очищенный воздух из головки воздухоочистителя через патрубок и шланговое соединение поступает во всасывающий трубопровод.

Воздухоочиститель дизеля Д6 (рис. 6). Воздухоочиститель состоит из корпуса, головки и пылесборника. В головке помещены сетки, коробки которых заполнены фильтрующей набивкой из проволочной канители. Внутри корпуса размещены входные трубки с направляющими винтовыми лопатками и пыле-сбрасывающие конусы. Проволочная канитель увлажняется маслом и проходящий через нее воздух освобождается от мельчайших частиц пыли, прилипающей к маслу. Воздух поступает через боковые щели и движется по спирали входных трубок в сторону пылесборника, а потом резко меняет направление и устремляется из пылесбрасывающих конусов через цилиндрические трубки к головке, а затем по патрубку — к двигателю. Для устранения подсоса воздуха в местах соединения корпуса с головкой установлены резиновые прокладки, а в местах стыков корпуса с пылесборником — войлочная прокладка. При сборке воздухоочистителя войлочное кольцо смазывают солидолом.

Рис. 6. Воздухоочиститель дизеля Д6: 1 — входные трубки, 2 — боковые щели, 3 — патрубок выхода воздуха, 4 — сетки, 5 — фильтрующая набивка из канители, б — головка, 7 — корпус, 8 и 12 — уплотнительные кольца (прокладки), 9 — коробки сеток, 10 — винтовые лопатки, 11 — пылесбрасывающий конус, 13 — пылесборник (бункер)

Воздухоочиститель прикреплен к дизелю при помощи кронштейна и хомутов, а патрубок головки соединен с горловиной впускного коллектора посредством дюритового шланга, который закреплен стяжными лентами.

Топливные насосы. Топливные насосы дизелей служат для подачи дозированных порций топлива в цилиндры в соответствующие моменты цикла. Топливные насосы приводятся в действие от коленчатого вала дизеля посредством системы передач. Для каждого цилиндра предусматривается отдельный насос или отдельная секция насоса. На быстроходных дизелях небольшой мощности устанавливают преимущественно многоплунжерные насосы. Подача топлива регулируется поворотом плунжера.

Плунжерные насосы дизелей Д-40Р, КДМ-100, Д6 и Д12 по конструктивному исполнению и принципу действия различаются мало. Конструкция топливного насоса, устанавливаемого на дизеле Д6, является типичной для большинства дизелей небольшой мощности.

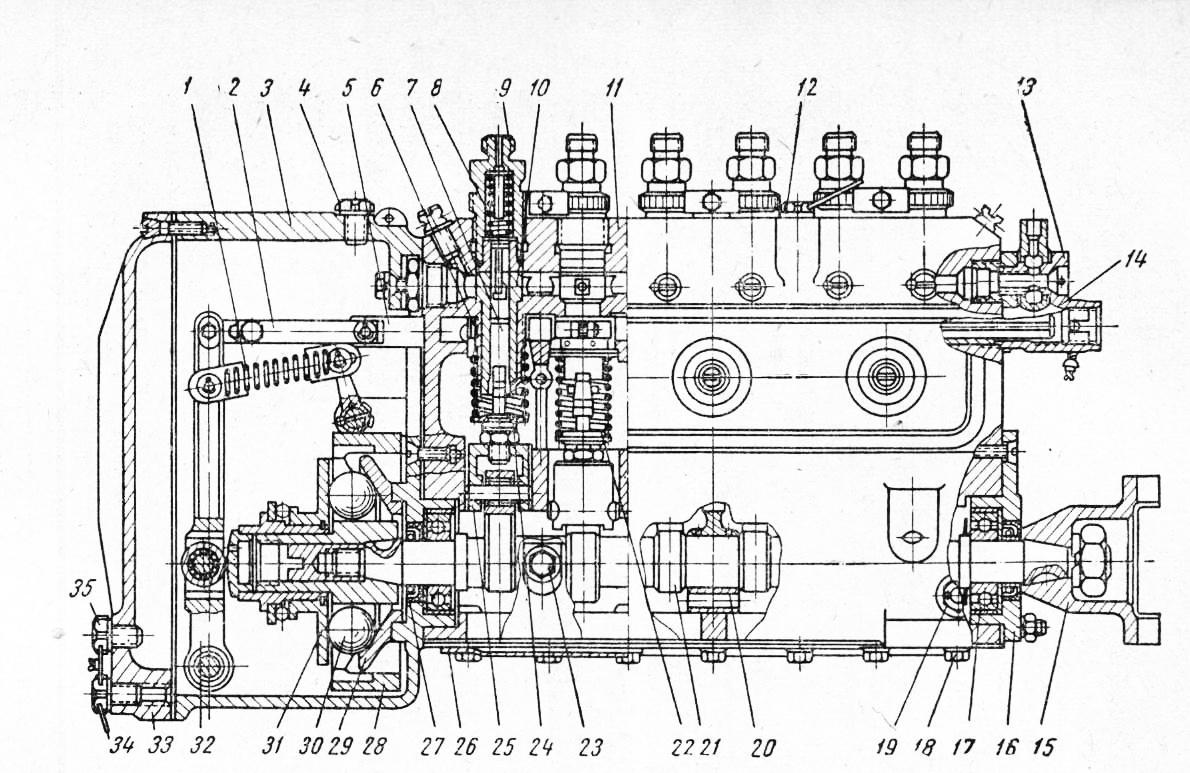

В корпусе (рис. 7) топливного насоса, отлитого из алюминиевого сплава, имеется шесть вертикальных ступенчатых отверстий для установки деталей секций, насоса. В каждое отверстие вставлены толкатели, тарель пружины, плунжер, нагнетательный клапан, уплотнительная прокладка и нажимной штуцер. К корпусу топливного насоса присоединен винтами корпус центробежного регулятора. Место соединения корпусов уплотнено паранитовой прокладкой. Снизу корпус насоса закрыт штампованной крышкой, которая уплотнена приклеенной к ней паранитовой прокладкой. Корпус насоса имеет три продольных канала. В нижнем канале размещен кулачковый валик, который установлен средней шейкой в разъемный подшипник скольжения, а концевыми шейками — в шариковые подшипники. На левый конец насажена крестовина регулятора, а на правый — кулачковая полумуфта привода топливного насоса. В среднем канале помещена стальная регулирующая рейка 5. Верхний канал является топливоподводящим. К торцу корпуса насоса прикреплена букса 16, которая служит гнездом для одного из шарикоподшипников. Другой шарикоподшипник вставлен в гнездо в корпусе регулятора.

Рис. 7. Топливный насос дизеля Д6: 1 — пружина регулятора, 2 — тяга регулируйощей рейки, 3 — корпус регулятора, 4 и 12 — пробки маслозаливных отверстий, 5 — регулирующая рейка, 6-поворотная гильза, 7 — плунжер, 8- нагнетательный клапан, 9 — нажимной штуцер, 10 — гильза плунжера, 11 — корпус насоса, 13 — зажим трубки для подвода топлива, 14 — регулировочный упор, 15 — кулачковая муфта привода топливного насоса, 16 — букса, 17 — шариковый подшипник, 18 — болт, 19 — пробка отверстия для слива масла из корпуса насоса, 20 — подшипник скольжения, 21 — кулачковый валик, 22 — пружина плунжера, 23 — зажим трубки для слива топлива, 24 — тарель пружины, 25 — толкатель, 26 — крышка, 27 — самоподжимной сальник, 28-крестовина регулятора, 29 — коническая тарель, 30 — шары, 31 — плоская тарель, 32-рычаг регулятора, 33- крышка регулятора, 34 — пробка отверстия для спуска масла из корпуса регулятора, 35 — пробка отверстия для контроля уровня масла

По окружности кулачкового валика расположено под углом 60° шесть кулачков. Поверхность кулачков цементирована и закалена для повышения твердости.

На рис. 60 приведена схема работы секции топливного насоса дизеля Д6.

Плунжер и гильза плотно пригнаны друг к другу и невзаимозаменяемы. Верхняя утолщенная часть гильзы находится в топливоподводящем канале. В гильзе имеются два радиальных отверстия для входа топлива. Для фиксации гильзы служит отверстие с пазом. Гильза фиксируется винтом, ввернутым в корпус насоса и входящим в паз. Плунжер имеет наружную полость, ограниченную сверху спиральной кромкой, а снизу—кольцевой. Вертикальный наружный паз на плунжере проходит от полости до торца плунжера. Нижняя часть плунжера имеет прямоугольный выступ, который скользит по вертикальному пазу поворотной гильзы, чем обеспечивается поворот плунжера вместе с поворотной гильзой. Вверху на каждую поворотную гильзу насажен зубчатый разрезной венец, закрепленный стяжным винтом. Зубчатый венец находится в зацеплении с регулирующей рейкой. Перемещение рейки приводит к повороту плунжера.

Кулачок кулачкового валика топливного насоса при работе набегает на ролик толкателя, а последний передает усилие на плунжер, который, перемещаясь внутри гильзы 4 вверх, совершает рабочий ход. Вниз плунжер движется под действием пружины. Когда плунжер находится в нижнем положении (положение /), отверстия, соединяющие внутреннюю полость с топливоподводящим каналом, полностью открыты и пространство над плунжером заполнено топливом. В топ-ливоподводящий канал 6 топливо подается подкачивающим насосом при давлении 0,5-0,7 кГ\см2. В начальный момент хода плунжера вверх небольшое количество топлива будет вытесняться через отверстия в гильзе обратно в топливоподводящий канал. Топливо начинает поступать в трубопровод высокого давления после того, как разгрузочный поясок нагнетательного клапана выйдет из седла.

Рис. 8. Схема работы секции топливного насоса дизеля Д6: 1 — ролик толкателя, 2 — толкатель, 3 — плунжер, 4 — гильза плунжера, 5 и 6 — каналы в корпусе топливного насоса, 7 — торец плунжера, 8 — нагнетательный клапан, 9 — отсечная кромка плунжера, 10 и 14 — отверстия в гильзе, И — вертикальный паз плунжера, 12 — пружина нагнетательного клапана, 13 — разгрузочный поясок клапана;

Клапан имеет четыре направляющих пера, разгрузочный поясок и запорный конус. Детали клапан — седло подбирают и тщательно притирают друг к другу и поэтому их нельзя раском-плектовывать. Разгрузочный поясок (цилиндрическая часть) на клапане способствует резкому и значительному снижению давления в топливопроводе высокого давления в момент окончания подачи топлива. При движений вниз клапан сначала отделяет цилиндрическим пояском топливопровод от надплунжерного пространства, а затем опускается в гнездо, освобождая некоторый объем в полости топливопровода.

Нагнетание топлива в форсунку начинается, как только каналы оказываются полностью перекрытыми торцом плунжера. Подача топлива будет продолжаться до тех пор, пока оба окна закрыты плунжером. Как только отсечная кромка плунжера минует нижнюю кромку, подача топлива в форсунку прекратится.

Положения I и II соответствуют максимальной подаче топлива насосом. В положениях III и IV плунжер повернут на уменьшение подачи топлива. Во время движения плунжера вверх нагнетательное пространство соединяется со всасывающим отверстием и подача топлива в топливопровод высокого давления уменьшается. В положениях III и IV, соответствующих средней подаче топлива, вертикальный паз плунжера совпадает с осью отверстия. Поворачивая плунжер в гильзе, можно изменять подачу топлива от нуля до максимума. Максимальная подача топлива насосом превышает в несколько раз потребность дизеля в топливе. Повышенная подача топлива требуется при износе плунжерной пары и для ее охлаждения.

Цилиндрические концы рейки скользят в бронзовых подшипниках. Передний конец рейки упирается при максимальной подаче топлива в регулировочный упор. Этот упор пломбируется заводом-изготовителем. Ушко на другом конце рейки служит для соединения ее посредством тяги с рычагом регулятора. В средней части, со стороны, противоположной зубьям, рейка имеет паз. В этот паз входит стопорный винт, ввернутый в корпус насоса и законтренный в «ем. Стопорный винт предохраняет рейку от проворачивания и ограничивает ее перемещение в осевом направлении. В толливоподводящие каналы с переднего конца корпуса насоса ввернута на резьбе футорка, а в нее — зажим, крепящий угольник трубки для подвода топлива к насосу. С противоположного конца толливоподводящие каналы закрыты резьбовой пробкой.

Для смазки кулачкового валика, его подшипников и толкателей масло в корпус насоса заливают через отверстие, закрываемое пробкой. Плунжерные пары смазываются топливом, просачивающимся через зазор между плунжером и его гильзой и стекающим в корпус насоса. В нижней части корпуса насоса посредством зажима присоединена трубка для слива топлива, просачивающегося из форсунок и плунжерных пар. Для слива масла служит отверстие, закрытое пробкой, а для удаления воздуха из топливоподводящего канала — зажим.

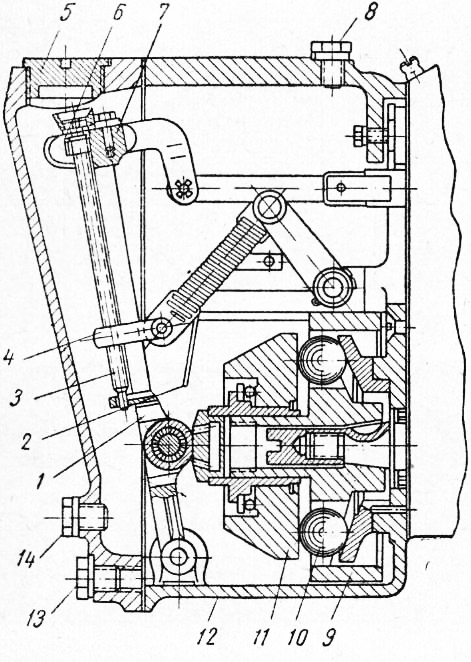

Рис. 9. Катаракт топливного насоса дизеля Д6: 1 — корпус, 2- поршень, 3- пружина, 4 — винт упора рейки, 5 — планка пружины, 6 — полость катаракта, 7- регулирующая рейка, 8 — отверстие, соединяющее цилиндр с полостью катаракта, 9 — сетчатый фильтр, 10- пробка отверстия для заливки масла, 11- регулирующая игла, 12 — гайка сальника, 13 — сальник, 14 — пробка отверстия для спуска масла, 15 — полость цилиндра

Катаракт (пневматический амортизатор топливного насоса) устанавливается на дизелях, где применен всережимный регулятор (Д6, Д12 и др.), и служит для обеспечения работы дизеля на всех скоростных режимах. Катаракт устанавливают на торце топливного насоса дизеля. Корпус катаракта отлит из алюминиевого сплава. Поршень соединен с рейкой топливного насоса посредством пружины и планки. В отверстия в приливах корпуса ввернуты пробки. Под пробкой имеется сетчатый фильтр. В передний торец -корпуса ввернут винт, законтренный гайкой и отгибной шайбой. Винт служит упором рейки топливного насоса. Полость за поршнем сообщается через отверстие с внутренней полостью катаракта и может быть разобщёна при помощи конусной регулирующей иглы, уплотненной резиновым кольцом (сальником), зажатым гайкой.

Перемещение рейки топливного насоса вызывает движение поршня катаракта, при этом происходит перепуск воздуха из полости в полость через отверстие. Благодаря перепуску достигается торможение воздуха, которое регулируется поворотом иглы. При этом изменение подачи топлива насосом будет более плавным и работа дизеля более устойчивой на всех режимах. Катаракт обеспечивает устойчивую работу при наличии смазки на поршне, поэтому в корпус заливают до 10 см3 дизельного топлива.

. В дизелях Д-40Р, КДМ-100, 1Д6, 1Д12 и др. применяют всережимные центробежные регуляторы числа оборотов. Дизели при малых нагрузках и небольшом числе оборотов работают неустойчиво, поэтому использование однорежимных регуляторов, поддерживающих только наибольшее число оборотов, не допускается. Для того чтобы дизель не остановился, необходимо ограничить также наименьшее -допустимое число оборотов.

Механический центробежный всережимный регулятор непосредственного действия топливного насоса дизелей Д6 и Д12 обеспечивает стабильную работу дизеля на различных режимах.

Регулятор крепится к торцу топливного насоса и образует с ним один агрегат. Механизм регулятора состоит из рычага, в приливах которого установлен винт с хомутом, соединенным с рычагом подачи топлива. Винт зафиксирован планкой. На головке винта напрессована чашка 6, обеспечивающая возможность его вращения.

Рис. 10. Регулятор числа оборотов дизеля Д6: 1 — рычаг, 2 — маслоподводящий щиток, 3 — винт, 4 — хомут, 5 — пробка в крышке регулятора, 6 — чашка, 7-планка, 8 — пробка отверстия для заливки масла, 9 — крестовина, 10 — шариковые грузы, И — подвижная тарель регулятора, 12 — корпус регулятора, 13 — пробка отверстия для спуска масла, 14 — пробка контрольного отверстия

На коническом конце кулачкового валика закреплена на шпонке крестовина, в пазах которой расположены шариковые грузы регулятора. Со стороны топливного насоса грузы упираются в коническую тарель, которая сидит в заточке корпуса регулятора. С противоположной стороны грузы упираются в плоскую. подвижную тарель, которая может свободно вращаться и перемещаться вместе с втулкой вдоль оси по хвостовику крестовины. При вращении кулачкового валика топливного насоса осевое перемещение плоской тарели, вызванное центробежной силой грузов, передается через упорный шарикоподшипник, плоский упор и ролик на рычаг регулятора. Поворот рычага вокруг его неподвижной оси вызывает растяжение двух пружин и перемещение рейки насоса, в результате которого уменьшается подача топлива плунжером, при этом снижается число оборотов дизеля. В случае уменьшения числа оборотов грузы будут перемещаться от периферии к центру. Рычаг под действием пружины переместится вправо и передвинет подвижную тарель и рейку топливного насоса, вследствие этого подача топлива увеличится и число оборотов возрастет. Число оборотов будет изменяться до тех пор, пока не наступит равновесие между воздействием плоского упора и пружины на рычаг.

Натяжение пружины изменяют вращением винта отверткой через отверстие, закрытое пробкой. При вращении винта хомут перемещается по рычагу, вследствие чего меняется натяжение пружины, а следовательно, и режим работы двигателя.

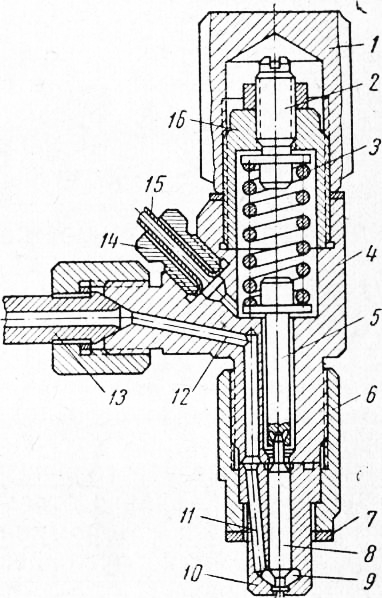

Форсунки дизелей. Форсунка предназначена для распылива-ния топлива в момент впрыска его в камеру сгорания. Распыленное топливо равномерно распределяется по полости камеры сгорания, лучше перемешивается с воздухом и полностью сгорает.

Рис. 11. Форсунка дизеля Д-40Р: 1 — колпак, 2 — регулировочный винт, 3 — пружина, 4 — корпус форсунки, 5 — штанга, 6 — гайка, 7 — кольцо, 8 — игла распылителя, 9 — камера, 10 — корпус распылителя, 11 и 12 — каналы, 13 — топливопровод, 14 — штуцер, 15 — сливная трубка, 16 — стакан

На всех описываемых дизелях установлены закрытые форсунки с гидравлическим подъемом иглы. Закрытыми называются такие форсунки, в которых выходные раолыливающие отверстия закрываются иглой. Запорная игла поднимается под давлением топлива в системе.

На дизеле Д-40Р установлены закрытые штифтовые форсунки ФШ-1,5X15. К нижней части корпуса форсунки гайкой прикреплен корпус распылителя. Сопловое отверстие корпуса распылителя закрыто иглой, прижатой к уплотняющему конусу распылителя с помощью штанги, пружины и вцнта. Винтом, ввернутым в стакан, регулируют давление пружины. Пружину затягивают таким образом, чтобы давление начала подачи топлива было равно 125 кГ/см2. Подъем иглы ограничен корпусом форсунки. Колпак закрывает регулировочный винт.

Топливо, нагнетаемое насосом, поступает по топливопроводу высокого давления к корпусу форсунки и по каналам — в камеру Р. Когда давление топлива достигает 125 кГ/см игла приподнимается, пружина сжимается и через сопловое отверстие в вихревую камеру впрыскивается необходимое количество топлива. При понижении давления топлива (вследствие отсечки в насосе) игла под действием пружины опускается и закрывает сопловое отверстие, прекращая доступ топлива в камеру сгорания. Просочившееся ib зазор между иглой и корпусом распылителя топливо отводится по каналу в корпусе форсунки к штуцеру, к которому присоединена, сливная трубка. Для уплотнения на корпусе распылителя установлено медное кольцо. Распыливающее отверстие имеет диаметр 1,5 мм.

На дизеле КДМ-100 установлены бесштифтовые форсунки. В этих форсунках игла распылителя оканчивается плоскостью. Плоский конец иглы не входит в сопловое отверстие, а только закрывает его. Основными деталями форсунки (рис. 64, а) являются распылитель с донышком и игла. К корпусу накидной гайкой прижаты распылитель и донышко. На торце распылителя имеется кольцевая канавка для прохода топлива, а в теле распылителя предусмотрены три отверстия, через которые топливо от канавки поступает к месту его выхода из распылителя. Для предохранения распылителя от засорения и заклинивания иглы в кольцевой канавке распылителя имеется пружинный фильтр. Свободно установленная в центре распылителя игла через штангу прижата спиральной пружиной к донышку и закрывает своим торцом его отверстие. Диаметр отверстия в донышке 0,64 мм. Для обеспечения плотной посадки форсунки в гнезде предкамеры нижняя часть нажимной гайки выполнена конусной. Корпус форсунки имеет боковой отросток для присоединения топливопровода высокого давления, по которому топливо поступает от топливного насоса. В верхней части корпу-сафорсунки ввернут регулировочный винт. При помощи этого винта затягивают пружину на давление 130±2,5 кГ/см2. В регулировочный винт ввернут ограничитель подъема иглы, который застопорен гайкой и служит для ограничения подъема иглы в пределах 0,2-0,25 мм. Для удаления из форсунки топлива, просачивающегося через неплотности иглы, о болте сделан канал. По этому каналу и — по трубкам топливо отводится во всасывающую полость подкачивающей помпы. При снятии форсунки с дизеля все отверстия прохода топлива в ней закрывают деталями 15, 16 и 18. Регулировочный винт стопорят переходной гайкой. Сверху форсунка закрыта колпаком, место соединения корпуса форсунки с колпаком уплотнено медной прокладкой. На рис… 64, б.показана форсунка дизеля Д-108.

Рис. 12. Форсунки дизелей: л КДМ-100, б -Д-108; 1 донышко распылителя, 2- накидная гайка, 3 — корпус распылителя, 4 — игла распылителя, 5 — пружинный фильтр, 6 — штанга, 7- пружина, 8 — ограничитель подъема иглы, 9 — регулировочный винт, 10 — корпус форсунки, 11 — переходная гайка, 12 — гайка ограничителя, 13 — колпак форсунки, 14 — болт, 15, 16 — защитные детали, 17 — нажимная гайка, 19 — штуцер со щелевым фильтром

Смесеобразование в дизелях. Образование горючей смеси в дизелях происходит в течение очень короткого промежутка времени. Так, например, при 1500 об!мин и угле опережения 10° горючая смесь образуется в течение 0,001-0,002 сек. Для обеспечения полного сгорания топлива горючая смесь в дизелях всегда имеет избыточное количество воздуха. Порция топлива впрыскивается в сжатый и нагретый в камере сгорания воздух. Рабочая смесь образуется в цилиндре после впрыска топлива.

На рис. 13, а и б схематически показаны камеры сгорания дизелей Д-40Р и КДМ-100. У обоих дизелей часть камеры сгорания, расположенная над поршнем, называется основной. У дизеля Д-40Р вторая часть камеры называется вихревой. Основная и вихревая камеры сообщаются одна с другой через соединительное отверстие, расположенное в диффузоре, который ввинчен в головку. Объем основной камеры сгорания составляет около 25%, а вихревой- около 75% объема всей камеры сгорания. Топливо через форсунку подается в вихревую камеру.

Рис. 13. Схемы камер сгорания дизелей:

Попадая в быстро движущийся воздух, оно тонко -распиливается, хорошо перемешивается с воздухом, нагревается до температуры самовоспламенения и воспламеняется. Топливо впрыскивается в вихревую камеру при начальном давлении 100-125 кГ/см2. Под влиянием возросшего давления смесь, состоящая из газов и не-сгоревшего топлива, с большой скоростью движется из вихревой камеры в основную, где топливо дополнительно перемешивается с воздухом и окончательно сгорает, в связи с чем давление над поршнем увеличивается до 55-60 кГ/см2. Таким образом, смесеобразование в дизелях с вихревой камерой происходит в результате вихревого движения в самой камере и при выходе из нее.

В головках цилиндров дизелей КДМ-100 против каждого цилиндра размещена предкамера 5. Предкамеры стальные и ввинчены в нижнюю стенку головки цилиндров. Топливо в дизеле КДМ-100 впрыскивается под давлением 130 кГ/см2. В конце сжатия давление над поршнем, в том числе и в предкамере, возрастает примерно до 35 кГ/см2, в связи с чем температура сжатого воздуха поднимается до 500-600 °С. Топливо впрыскивается в предкамеру в тот момент, когда поршень еще не дошел до в. м. т. При смешивании с горячим воздухом часть топлива испаряется, а часть воспламеняется, в результате чего давление в предкамере резко возрастает. Вместе с горячими газами несго-ревшее топливо устремляется через отверстие 2 — в цилиндр, там оно дополнительно перемешивается с воздухом и догорает. Основное смесеобразование происходит под воздействием высокого давления газов, которое возникает при частичном сгорании топлива в предкамере.

Для повышения к. п. д. в дизелях Д-108, применяемых и в передвижных электростанциях, камера сгорания расположена в верхней части поршня и составляет с днищем одно целое.

Читать далее: Смазка двигателей

Категория: - Передвижные электростанции

Главная → Справочник → Статьи → Форум

stroy-technics.ru

Системы питания дизельных двигателей

ВМТ – верхняя мертвая точкаГБЦ – головка блока цилиндровКШМ – кривошипно-шатунный механизмТНВД – топливный насос высокого давления

Отличие бензинового и дизельного двигателей

На современных автомобилях могут устанавливаться бензиновые и дизельные двигатели. Раньше дизельные двигатели в основном применялись на грузовиках большой грузоподъемности и на тракторах. При их работе можно было наблюдать клубы черного дыма, которые вырывались из выхлопной трубы. Двигатель издавал довольно громкий звук, сопровождающийся стуком. Повышенный шум и вибрации были основными недостатками дизелей. Поэтому такие моторы не устанавливали на легковые автомобили. Современные дизельные двигатели по многим показателям способны конкурировать с бензиновыми моторами. По некоторым характеристикам дизеля серьезно превосходят бензиновые двигатели.

По конструкции бензиновые и дизельные двигатели почти одинаковы. Основное отличие дизеля от бензинового мотора – это использование более прочных материалов при изготовлении его деталей. Это необходимо потому, что дизельный двигатель во время работы испытывает более сильные нагрузки в отличие от своего бензинового собрата. Для повышения прочности некоторые детали изготавливают более массивными, что увеличивает вес мотора.

На дизельном двигателе степень сжатия несколько выше, чем на бензиновом. Поэтому блок цилиндров на дизеле выше, чем на аналогичном бензиновом моторе. С увеличением высоты блока цилиндров увеличивается высота кривошипа коленчатого вала и длина шатунов, что так же сказывается на утяжелении двигателя. Самым главным конструктивным отличием является система питания. На дизеле она кардинально отличается от системы питания бензинового мотора.

На бензиновом моторе топливовоздушная смесь готовится посредством смешивания паров бензина и воздуха. После этого смесь сжимается поршнем в цилиндре при его движении вверх, в ВМТ на свечу зажигания подается электрический ток, искра воспламеняет топливовоздушную смесь, и происходит рабочий ход. Во время работы бензинового двигателя для регулирования мощности нужно изменять количество топлива и количество воздуха, которые подаются для приготовления топливовоздушной смеси. При этом их пропорции должны строго соблюдаться. При недостатке или переизбытке одного из компонентов невозможна нормальная работа двигателя.

Для регулирования подачи воздуха в бензиновом двигателе во впускном воздушном тракте устанавливается дроссельная заслонка (на некоторых моторах подача регулируется другим способом). Подача топлива на современных бензиновых двигателях регулируется электронным блоком управления посредством увеличения или уменьшения времени открытия топливных форсунок. В результате чего изменяется количество топлива, которое впрыскивается за это время.

В дизельный двигатель топливо и воздух подаются раздельно. В воздушном тракте дроссельной заслонки нет (но иногда используется для аварийного отключения подачи воздуха). Чем больше подать воздуха в цилиндр, тем лучше и полнее произойдет сгорание дизтоплива. Топливо в дизельный двигатель подается через форсунки. Смешивания воздуха и топлива как такового не происходит. Воздух необходим для поддержания горения дизтоплива. Как же происходит воспламенение в дизеле? А вот тут самое интересное.

По каким-то причинам во многих источниках этот вопрос затрагивается поверхностно или раскрывается не достаточно точно, а в некоторых случаях не совсем верно. Простому обывателю не так просто понять, что же происходит в процессе воспламенения топлива в дизеле. Некоторые люди пишут, что топливо в дизеле воспламеняется от его сжатия. Если налить на поршень дизтоплива и вращать дизель стартером, в цилиндре воздух в такте сжатия начнет сжиматься и давить на эту «лужицу», но топливо никогда не загорится в цилиндре, хоть весь день крутите. Некоторые люди пишут, что топливо воспламеняется от сжатия воздуха в цилиндре. Пример выше… При таких условиях дизтопливо никогда не воспламенится.